樊 波1 李永军2 杜雄伟2 郭 戌2

(1.中钢设备有限公司 北京100080;2.中冶京诚工程技术有限公司 北京 100176)

摘要:本文概述了我国钢铁工业典型大气污染物的排放现状,简要介绍了《关于推进实施钢铁行业超低排放的意见》中的部分内容,以及对完成超低排放改造任务的时间要求,摘录了对于高炉炼铁工序,实施超低排放关于有组织排放、无组织排放、清洁运输、监测监控等方面的要求,重点对高炉工序的主要系统,包括矿、(焦)槽及上料系统、炉顶系统、出铁场系统、热风炉系统、渣处理系统等的超低排放技术进行了分析。

关键词:高炉工序;超低排放;有组织排放;无组织排放;节能减排

1 前言

我国作为世界上最大的钢铁生产国,2019年粗钢产量9.963亿吨,占全球粗钢产量的份额达到53.3%。钢铁产业在支持中国经济发展的同时,也产生了大量的大气污染物,据测算,2017年全国钢铁行业二氧化硫、氮氧化物和粉尘排放量分别为32.4万吨、214万吨、120.9万吨 [1],是目前我国主要的大气污染排放源之一。由于我国钢铁行业区域布局集中,从而导致污染物排放集中,遇上静稳天气时,区域大气污染物浓度剧增,随着电力行业超低排放技术的推广应用,钢铁行业的污染物排放成为主要的工业排放源之一,中国大气污染防治重点已从电力行业向非电行业转变,其中,钢铁行业是减排重点。钢铁工业推进污染防治开展绿色制造,是实现经济和环境的可持续发展的必由之路。

2019年4月28日生态环境部、发展改革委等五部委联合印发了《关于推进实施钢铁行业超低排放的意见》 (以下简称《意见》)。《意见》对有组织排放、无组织排放、清洁运输、监测监控等均提出了超低排放的要求。《意见》提出,对完成超低排放改造的企业,加大税收、资金、价格、金融、环保等政策支持力度,强化企业主体责任,严格评价管理,强化监督执法。《意见》对完成超低排放改造任务提出了时间要求,其中重点区域钢铁企业在2020年底前力争60%左右产能完成改造,到2025年底前,重点区域基本完成改造,全国力争80%以上产能完成改造。目前部分钢铁企业已开展相关超低排放改造及环保提升工作,且取得积极效果,但大部分钢铁企业完成超低排放改造任务仍有很长的路要走。

2 《意见》对高炉工序的要求

2.1 有组织排放

《意见》对有组织排放提出了明确的要求,其中对高炉炼铁工序有组织排放的控制指标要求如表1所示[2]:

表1 高炉炼铁工序有组织排放控制指标要求

|

生产设施 |

污染物项目mg/m3 |

||

|

颗粒物 |

二氧化硫 |

氮氧化物 |

|

|

热风炉 |

10 |

50 |

200 |

|

高炉出铁场、高炉矿槽 |

10 |

— |

— |

2.2无组织排放

《意见》对无组织排放控制措施要求,应全面加强物料储存、输送及生产工艺过程无组织排放控制,采取密闭、封闭等有效措施,有效提高废气收集率,产尘点及车间不得有可见烟粉尘外逸。其中在物料储存、物料输送、生产工艺过程三方便提出了具体要求,其中涉及高炉工序的有

1)物料储存:除尘灰等粉状物料,应采用料仓、储罐等方式密闭储存。煤、焦炭、烧结矿、球团矿等块状或粘湿物料,应采用密闭料仓或封闭料棚等方式储存。

2)物料输送:除尘灰等粉状物料,应采用管状带式输送机、气力输送设备、罐车等方式密闭输送。煤、焦炭、烧结矿、球团矿、高炉渣等块状或粘湿物料,应采用管状带式输送机等方式密闭输送,或采用皮带通廊等方式封闭输送;确需汽车运输的,应使用封闭车厢或苫盖严密,装卸车时应采取加湿等抑尘措施。物料输送落料点等应配备集气罩和除尘设施,或采取喷雾等抑尘措施。料场出口应设置车轮和车身清洗设施。厂区道路应硬化,并采取清扫、洒水等措施,保持清洁。

3)生产工艺过程:物料筛分等设备应设置密闭罩,并配备除尘设施。高炉炉顶上料、矿槽、高炉出铁场等产尘点应全面加强集气能力建设,确保无可见烟粉尘外逸。高炉出铁场平台应封闭或半封闭,铁沟、渣沟应加盖封闭;高炉炉顶料罐均压放散废气应采取回收或净化措施。

2.3 监控及检测设施

《意见》要求:钢铁企业应依法全面加强污染排放自动监控设施等建设,并与生态环境及有关部门联网,按照钢铁工业自行监测技术指南要求,编制自行监测方案,开展自行监测,如实向社会公开监测信息。

《意见》要求:高炉矿槽、高炉出铁场排气筒安装烟气排放自动监控设施,安装分布式控制系统(DCS),记录企业环保设施运行及相关生产过程主要参数。高炉矿槽和炉顶区域,安装高清视频监控设施。在厂区内主要产尘点周边、运输道路两侧布设空气质量监测微站点,监控颗粒物等管控情况。自动监控设施、DCS监控等数据至少要保存一年以上,视频监控数据至少要保存三个月以上。

3 高炉工序各系统超低排放技术

高炉工序主要系统包括矿焦槽及上料系统、炉顶系统、高炉本体系统、出铁场系统、热风炉系统、粗煤气系统、煤粉喷吹系统、渣处理系统、铸铁机系统等,其中大部分系统存在污染物排放问题,以下分别对几个典型系统如何减少污染物排放及实施超低排放改造进行简要分析。

3.1 矿焦槽及上料系统

《意见》要求:高炉矿槽产尘点应全面加强集气能力建设,确保无可见烟粉尘外逸。高炉矿槽安装高清视频监控设施。目前很多企业,高炉槽上环境均有待提高,尤其槽上运输自产干熄焦时扬尘更加严重。高炉槽上环境差首要原因是除尘能力不足,再者槽上卸料车密封皮带、通风槽维护不到位,存在的密封不严问题,甚至没有密封皮带,除尘时抽野风,影响除尘效果。为达到超低排放要求,建议增加除尘能力,加大设备维护,避免移动通风槽和除尘管道之间、密封皮带与矿槽卸料口之间密封不严抽野风的问题。

高炉矿槽及出铁场等处的既有布袋除尘器,要达到超低排放对有组织排放的要求,主要措施是扩容,即提高除尘器的过滤面积,降低过滤风速。布袋除尘器的扩容方案多样,应针对既有除尘器的具体情况,灵活选择改造方案。其中采用褶皱滤袋等新型滤袋代替传统滤袋的方式,是短期内显著提高过滤面积的有效手段。

《意见》要求:物料筛分设备应设置密闭罩,并配备除尘设施。为达到超低排放要求,建议对筛分设备设置密闭罩的同时,对给料机、振动筛、称量漏斗、除尘管道的进出口用软接头密封连接,使整个筛分作业在全密封状态下进行。

《意见》要求:高炉炉顶上料产尘点应全面加强集气能力建设,确保无可见烟粉尘外逸。针对部分采用皮带上料的高炉,在上料时炉顶存在可见烟尘外逸的现象,以及部分采用料车上料的高炉,料车在料坑受料及炉顶卸料时也存在扬尘现象,建议增大主皮带头轮罩处的除尘能力,以及对料坑和炉顶设置集尘装置,甚至可以考虑将上料斜桥全封闭处理。

3.2 炉顶系统

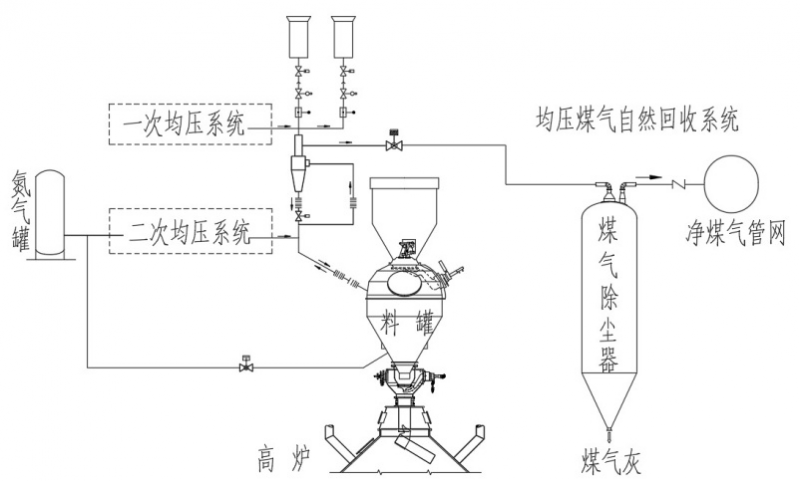

《意见》要求:高炉炉顶料罐均压放散废气应采取回收或净化措施。均压煤气回收技术已经成熟,其典型流程如图1所示[3]。

图1 高炉均压放散煤气回收典型流程图

均压煤气回收技术既可以减少粉尘排放量,又可以实现煤气的增量回收,是一项环保与节能兼具的技术。建设形势多样,可采用利旧布袋除尘器方式、新建除尘器方式、利用喷碱脱氯塔方式等。高炉炉顶系统另一个排放治理重点是休风大放散煤气的治理,部分企业已经计划实施治理,相关技术正逐渐完善。

3.3 出铁场系统

《意见》要求:高炉出铁场应全面加强集气能力建设,确保无可见烟粉尘外逸。高炉出铁场平台应封闭或半封闭,铁沟、渣沟应加盖封闭;

高炉出铁口处烟尘受自身特性及工艺操作等因素影响,是整个出铁场除尘治理的重点及难点,目前部分企业出铁场可见烟尘外逸明显,需加大治理力度。建议合理布置吸尘罩,优化风量分配,有效封闭产尘点,做到以经济的风量实现对铁口烟尘的有效控制及捕集。实践表明,采用铁口强力抽风+炉前密闭设计是一种有效的铁口烟气捕集模式,烟尘捕集效率高,极大改善出铁场工作环境。

1)铁口强力抽风

“铁口强力抽风”烟尘捕集模式,是采用侧吸与顶吸的组合并予以大风量排烟,同时利用风口平台、炉前机械及适当的围挡辅助, 在出铁口与各吸尘罩之间形成一个较强的负压场,强化出铁口区域的烟尘捕集模式。从生产实践来看,侧吸罩的罩口顶部应紧贴风口平台梁底,同时还要与铁口框、炉前封板、主沟上风口平台护板相互配合,实现铁口区的有效封闭;顶吸罩则应在满足炉前设备操作的条件下,与风口平台和炉前密闭设计统一考虑,随着风口平台的加宽,顶吸罩一般布置在风口平台外侧,罩口下部可与风口平台平齐。

通过侧吸罩实现烟尘在出铁口近端一级捕集,同时可以迅速衰减开、堵出铁口时炉内喷出烟气的速率,削弱喷出烟气的力度, 使烟气气流运动轨迹和速度在负压场作用下发生改变,为顶吸罩的二次捕集创造条件,顶吸罩则借助烟气本身的热动力作用和负压作用实现对烟气的二次捕集。

2)炉前密闭设计

炉前密闭设计是提高铁口烟尘捕集效率的有效手段,即使侧吸与顶吸一时无法将所有烟尘捕集,也不至于扩散到整个出铁场。炉前密闭设计是利用风口平台,同时在出铁场平台上设立柱,将泥炮、开铁口机和主沟前段全部封闭,靠近高炉本体侧也进行封闭,炉前操作在密闭小房中进行,在封闭小房屋顶设置顶吸罩,与通风主管连接,捕集到的烟尘进入出铁场环境除尘系统。

炉前密闭设计应保证与风口平台间的密封,同时建议另一侧封闭至撇渣器除尘罩处,撇渣器除尘罩伸进封闭小屋,形成一个整体的密闭空间。

3.4 热风炉系统

目前,大部分热风炉烟气的SO2排放数据,达不到超低排放要求。部分热风炉的NOx及颗粒物排放数据,也达不到超低排放要求,典型高炉热风炉烟气排放数值见表2。因此,热风炉烟气的治理,是高炉工序实现超低排放的重点。

表2 典型热风炉烟气排放数据

|

项目 |

超低排放 |

高炉1 |

高炉2 |

高炉3 |

高炉4 |

高炉5 |

高炉6 |

|

颗粒物 mg/m3 |

10 |

9.02 |

9.6 |

18.7 |

15.6 |

14.9 |

13.2 |

|

二氧化硫 mg/m3 |

50 |

72.72 |

52.93 |

99 |

91 |

99 |

75 |

|

氮氧化物 mg/m3 |

200 |

5.71 |

7.9 |

228 |

212 |

206 |

199 |

热风炉烟气排放的治理,有末端控制和源头控制两种方式。2020年1月9日,中国环境保护产业协会发布的《钢铁企业超低排放改造实施指南》中建议:热风炉宜采用SO2、NOx源头控制技术。由于高炉煤气中的硫主要来自于焦炭、烧结矿、球团矿和喷吹煤中的硫,因此建议严格控制高炉入炉焦炭、喷吹煤含硫率。高炉宜使用干熄焦,焦炭含硫率宜低于0.6%,喷吹煤含硫率宜低于0.4%。研究表明生产每吨熔剂性球团比生产每吨烧结矿产生的SO2、NOx分别科降低75%、53%[4],同时球团比烧结矿中的硫含量低约50%,因此高炉炉料结构优化是源头减排的有效手段之一。此外,高炉煤气净化系统宜配套脱酸装置,净化后H2S浓度宜小于10mg/m3。鼓励高炉煤气有机硫脱除技术的研发和工程应用。建议的控NOx技术:鼓励采用分级燃烧、烟气循环燃烧、无焰燃烧等低氮燃烧技术。

1)热风炉烟气的末端控制—烟气脱硫

天津荣程联合钢铁集团有限公司,采用干法脱硫技术,实施了高炉热风炉脱硫改造项目, 净化后烟气中污染物浓度为:SO2≤10mg/Nm3,粉尘≤10mg/Nm3;达到超低排放标准。山东隆盛钢铁,也采用了干法脱硫技术,净化后SO2 达到≦20mg/Nm3,颗粒物浓度达到≦5mg/Nm3,也达到超低排放标准。

2)热风炉烟气的源头控制—煤气脱硫

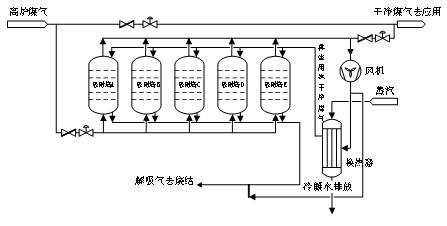

高炉煤气中有机硫和无机硫并存,有机硫的占比约70%以上,故对于高炉煤气脱硫的关键是控制有机硫。能脱除高炉煤气中有机硫的技术尚未普遍应用,典型的技术有:催化水解+碱液吸收法、加氢水解+金属氧化物吸附法、活性焦吸附法、分子筛吸附法、微晶吸附法、纳米材料选择吸附法等。其中微晶吸附法是是依靠微晶材料高效吸附,将有机硫及无机硫、氯离子等杂质浓缩在解吸气中,然后进行集中高效处理的一套新型煤气源头治理方案,典型流程图见图2,此技术可确保煤气用户烟气SO2含量不超过35mg/m3,达到超低排放的要求。相比传统的末端烟气治理,效率高、占地小、运维方便,运行成本不到末端治理的60%。

图2 微晶吸附法脱硫的典型流程图

2019年12月,山西晋南钢铁集团高炉煤气脱硫脱氯系统建成投用,该技术选择采用“前置净化处理+干式催化+湿法化学吸收”脱硫工艺,无机硫脱除系统釆用湿法脱硫工艺,脱硫剂采用NaOH溶液,脱硫效率可达90%以上。经过脱硫净化处理的高炉煤气,送到热风炉燃烧后的烟气SO2排放浓度低于50mg/Nm3,达到国家超低排放标准要求。

3)热风炉烟气的源头控制—喷碱除酸脱硫

实践表明,本来为解决煤气管道腐蚀问题而开发的高炉煤气喷碱除酸技术,可以脱除高炉煤气中的一部分硫。喷碱除酸工艺有管道喷碱工艺和塔式喷碱工艺两种,管道喷碱工艺对无机硫脱除效率~70%,对有机硫脱除效率~10%;塔式喷碱工艺对无机硫脱除效率~90%,对有机硫脱除效率~30%, 此技术对有机硫脱除效果并不理想,总脱硫率一般不到45%,因此需要再结合高炉原燃料综合控硫手段,才能保证煤气用户的SO2排放满足超低要求。

4)热风炉烟气的源头控制—低氮燃烧

当热风炉拱顶温度超过 1420℃时,NOx生成量会迅速增加,个别热风炉烟气NOx超标的企业,可考虑调整燃烧模式。通过控制燃烧区域的温度和空气量,降低着火区的氧浓度和温度,以阻止氮氧化物的生成。采用热风炉自动烧炉控制模型,可基于程序算法控制拱顶温度,精准控制空燃比及烟气中含氧量,有助于低氮燃烧。关于热风炉的低氮燃烧技术,还需要从燃烧器的结构等方面加大创新研发。

3.5 冲渣系统

高炉熔渣在水冲粒化过程中会产生一定数量的渣棉,冲渣水吸收熔渣显热会产生大量的蒸汽,在粒化塔或排气筒负压的环境下,渣棉与蒸汽向上流动,在向上流动的过程中蒸汽凝结成小液滴,与渣棉混合在一起,不仅形成视觉上的白色烟羽,且其中含有颗粒物,及少量有害气体H2S、SO2等[5],某企业检测的冲渣粒化塔烟气中颗粒物浓度约1~6g/m3, 其主要成分见表3,折算烟气中SO2排放浓度达18~106mg/m3。《意见》没有对冲渣气体排放做明确要求,但部分地区对冲渣蒸汽提出了“消白”的要求。

表3 某企业冲渣粒化塔烟气中主要颗粒物成分

|

颗粒物成分 |

S |

SiO2 |

CaO |

MgO |

Al2O3 |

TiO2 |

其他 |

|

比例/% |

0.89 |

32.6 |

41.3 |

8.13 |

15.8 |

0.58 |

0.7 |

白色烟羽是由饱和湿烟气与温度较低的环境大气混合,烟气中的水蒸气遇冷凝结为小液滴,经光线的折射或散射作用,从而形成视觉上的“白色烟羽”;“消白”的原理是通过采用特定工艺,改变湿烟气排出时的初始状态点,使烟气在扩散过程中始终为非饱和状态,来实现“消白”;

现有典型“消白”措施有: 1)烟气冷凝技术:通过冷却蒸汽,使其凝结成水,排放时不发生“湿烟羽”现象。烟气冷凝方式可采用水冷、空冷、热泵技术冷却等;2)烟气再热技术,通过加热升温等方式提高扩散效果,实现“消白”;3)烟气稀释技术:通过引入过量其他干燥或低湿度气体与烟气混合,实现在扩散过程中保持非饱和状态。

实践表明,水渣蒸汽“消白”采用冷凝技术,不仅可以实现视觉上的“消白”,而且可以减少冲渣过程中污染物的排放。采用冷凝技术“消白”设计时要要避免消白喷淋水的酸性富集,减少对相关管道及设备的腐蚀,喷淋水及冷凝下来的冷凝水,应考虑酸碱中和回路的设计。

3.6 其他系统

《意见》要求对于块状物料,应采用密闭料仓或封闭料棚等方式储存,因此部分企业半封闭的干煤棚需要全封闭改造,并建议在干煤棚设置喷雾降尘设施。《意见》要求:除尘灰等粉状物料,应采用气力输送设备、罐车等方式密闭输送。目前有部分企业采用火车、敞篷汽车等运输除尘灰,不封闭运输会造成运输过程中的遗撒及扬尘。甚至有的企业除尘灰直接落地,然后铲车装汽车运输,都不同程度的存在无组织排放的现象。

此外,在运输铁水过程中的污染物排放也要重视,铁水罐和鱼雷罐如果敞口,不仅有热量散失,同时还有可见烟尘外逸。建议对铁水罐和鱼雷罐加盖,既能减少热量散失,又能有效减少烟尘的无组织排放,具有节能环保的双重效果。

4 结语

推动实施钢铁流程的超低排放,是钢铁企业实现环境绩效评价A级标准的基础,企业需要认识到环保工作的重要性,深入分析和研判环保工作面临的新形势、新任务,大力消减污染物排放量,改善职工作业环境,提高企业形象。但也需要认识到,现有高炉工序相关的环保提升工作,除了煤气精脱硫外,很多都是细小的,具体到点及设备的,要花细功夫精准实施。新建、扩建、改建的高炉,从设计及建设开始,应充分理解超低排放标准的要求,按超低排放标准来考虑,减少或避免后期的改造工作。

参考文献:

[1]于勇,朱廷钰,刘霄龙.中国钢铁行业重点工序烟气超低排放技术进展[J].钢铁,2019,54(9):1-11.

[2]生态环境部.关于推进实施钢铁行业超低排放的意见.[EB/OL].[2019.04.28]. http://www.mee.gov.cn/xxgk2018/xxgk/xxgk03/201904/t20190429_701463.html

[3]李永军,罗思红,吕宇来等.高炉均压煤气回收技术的改进及应用[J].炼铁,2019,38(1):10-13.

[4]王新东,李建新,胡启晨.基于高炉炉料结构优化的源头减排技术及应用[J].钢铁,2019,54(12):104-110.

[5]石峥.高炉冲渣乏汽烟囱排烟除尘及凝结水回收实验研究[D].邯郸.河北工程大学.2019:35-38.