李小丽

(鞍钢股份有限公司炼铁总厂 辽宁 鞍山114000)

摘 要:鞍钢股份有限公司炼铁总厂运焦转布袋除尘器是2007年投产,干熄焦粉尘磨琢性非常强且浓度大,对布袋、除尘器钢结构磨损非常严重,运行后漏袋非常严重,花板壳体均出现漏点,不能满足现行排放标准要求。2018年底进行技术改造,达到按超低排放指标,本文论述该运焦转实现超低排放技术方案。

关键词:运焦转;布袋除尘器;超低排放

1前言

当前国内高炉用焦炭大多外购,没有皮带转运站及配套的除尘设施,少数钢厂焦炭自产,通过皮带运输。干熄焦粉尘磨琢性非常强且浓度大,焦粉除尘一直是行业的难题,鞍钢股份炼铁总厂焦炭由化工事业部生产并通过皮带运输到炼铁总厂,该运焦转除尘负责四个运焦转运站除尘,原按湿焦设计,风机风量 260000m3/h,CD-4400 低压脉冲布袋规格 130×7000(两截袋笼),风速1.1m/min设计,岗位粉尘捕集效果非常不好,由于漏袋除尘器排放无法保证。该除尘已制约炼铁总厂的正常生产。

2原除尘系统存在问题

2.1过滤风速1.1m/min,对于干熄焦粉尘太高。

2.2原按湿焦设计,尘源点风量不足,造成粉尘不能有效捕集,部位岗位环境超标,需增加风量。

2.3除尘系统工艺不合理,除尘管道与管道之间无任何阻力平衡装置,造成风量不平衡。

3改造思路

3.1根据各吸尘点重新核定设计风量。

3.2利用原除尘器风机室、除尘器基础,对除尘器本体进行增容,降低风速。

3.3对各吸尘点风量进行合理的分配,增设阻力平衡装置,合理确定管径。

3.4对现有密闭罩、吸尘罩能利用的利用,不能利旧,合理设计受料点前后密闭罩的长度,使受料点处的扬尘控制在密闭罩所形成的负压空腔内,有效抑制粉尘的飞扬。

3.5风电机、除尘器实现集中监控。

4设计指标

除尘器排放≤10mg/Nm3

岗位粉尘≤8mg/Nm3

除尘器阻力:≤1500Pa

过滤风速≤0.7m/min

5除尘器选型设计

5.1各除尘点风量核算

根据现有的设备能力、工艺生产状况、工艺设备布置特点、现有建筑物的结构形式,尘源点情况,共设置了如下35个吸尘点,这些点同时工作,吸尘点总风量328000 m³/h,考虑到漏风系数,风机风量定为380000 m³/h。

各吸尘点风量表:

|

序号 |

区域 |

位置 |

扬尘点 |

抽风点 |

抽风量(m3/h) |

总抽风量(m3/h) |

备注 |

|

1 |

C18转 |

C305机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

2 |

J1中部受料点 |

1 |

1 |

10000 |

10000 |

|

|

|

3 |

J2中部受料点 |

1 |

1 |

10000 |

10000 |

|

|

|

4 |

C19转 |

C302机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

5 |

C402机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

|

6 |

C403机尾受料点 |

2 |

2 |

10000 |

20000 |

|

|

|

7 |

C405机尾受料点 |

1 |

2 |

10000 |

20000 |

|

|

|

8 |

C303机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

|

9 |

C403机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

|

10 |

C405机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

|

11 |

C304机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

|

12 |

C304机尾受料点 |

1 |

1 |

10000 |

10000 |

|

|

|

13 |

C404机尾受料点 |

1 |

1 |

10000 |

10000 |

|

|

|

14 |

C305机尾受料点 |

1 |

1 |

12000 |

12000 |

|

|

|

15 |

C404机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

|

16 |

4GJ1机尾受料点 |

2 |

2 |

12000 |

24000 |

|

|

|

17 |

C109机尾受料点 |

1 |

1 |

12000 |

12000 |

|

|

|

18 |

C303机尾受料点 |

2 |

2 |

12000 |

24000 |

|

|

|

19 |

C209机尾受料点 |

1 |

2 |

12000 |

24000 |

|

|

|

20 |

C8转 |

C108机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

21 |

C208机头卸料点 |

1 |

1 |

4000 |

4000 |

|

|

|

22 |

4GJ1中部受料点 |

1 |

2 |

12000 |

24000 |

|

|

|

23 |

C109中部受料点 |

1 |

1 |

12000 |

12000 |

|

|

|

24 |

C209中部受料点 |

1 |

1 |

12000 |

12000 |

|

|

|

25 |

C7转 |

C107机头卸料点 |

1 |

1 |

4000 |

4000 |

新增 |

|

26 |

C207机头卸料点 |

1 |

1 |

4000 |

4000 |

新增 |

|

|

27 |

C108机尾受料点 |

1 |

1 |

12000 |

12000 |

新增 |

|

|

28 |

C208机尾受料点 |

1 |

1 |

12000 |

12000 |

新增 |

|

|

29 |

C14转 |

J1头部卸料点 |

1 |

1 |

4000 |

4000 |

新增 |

|

30 |

J2头部卸料点 |

1 |

1 |

4000 |

4000 |

新增 |

|

|

31 |

J3尾部受料点 |

2 |

2 |

12000 |

24000 |

新增 |

|

|

32 |

|

|

35 |

38 |

|

328000 |

|

5.2除尘器设计参数

|

序号 |

项目 |

单位 |

除尘器设计参数 |

|

1 |

处理风量 |

m3/h |

328000 |

|

2 |

过滤面积 |

m2 |

8100 |

|

3 |

过滤风速 |

m/min |

0.68 |

|

4 |

除尘器阻力 |

Pa |

≤1500 |

|

5 |

漏风率 |

% |

≤3 |

|

6 |

滤袋规格 |

mm |

130×6500 |

|

7 |

滤袋材质 |

|

防静电超精细滤料580g |

|

8 |

入口含尘浓度 |

g/Nm3 |

20 |

|

9 |

出口含尘浓度 |

mg/Nm3 |

≤10 |

|

10 |

设备承受负压 |

Pa |

>7000 |

|

11 |

室数×电场数量 |

个 |

2×4 |

|

12 |

烟气温度 |

℃ |

≤60 |

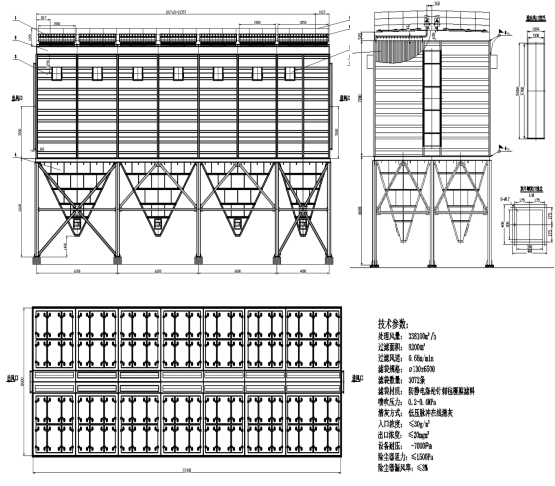

5.3除尘器平立面

5.4输灰系统设计

采用吸排车排灰,除尘器下设10灰斗、插板阀、卸灰阀、吸排管,放灰平台封闭。

5.5风机、电机、消音器设计

风机流量:380000m3/h

风机风压:6000Pa

风机转速: 960rpm

电机功率:900KW 电机电压:10KV

5.6电气及自动化系统

设独立的PLC控制站,具有控制功能、监视功能,曲线回查功能、报警功能等(包括布袋运行参数、风机电机运行参数等

6 运行效果

2018年12月投入运行,现场工作环境大大改善,岗位粉尘浓度由原来的看不见人,经测试岗位浓度在3.3—7.5mg/Nm³,除尘器排放浓度≤7.5mg/Nm³,达到超低排放要求,至今没有漏袋,布袋使用寿命2年以上,除尘器年收灰量达到21900吨,较改造前增加一倍收灰量,除尘灰用于高炉喷煤,经济效益非常可观。

参考文献:

[1] 张盟,刘文权.[铁前系统超低排放技术创新及应用].炼铁,2019.3