石光岳

(兰州资源环境职业技术大学,甘肃 兰州 730021)

摘 要: 烧结机漏风对烧结生产过程的各项经济技术指标影响很大,使生产率下降、电耗增加,产生的噪音和粉尘使工作环境恶化等,从而导致成本整体升高。利用烟气分析仪监测烧结机的漏风率,确定不同原料结构和系统漏风状态下各工序对应的合理的关键控制点参数,然后进行分析研究并制定相对应的治理措施。

关键词: 烧结机; 漏风; 控制点; 治理措施

1 引言

漏风率偏高是国内外烧结机普遍存在的问题,导致整个烧结机能耗高,产量低,质量差,现场粉尘多,环境恶化,且对高炉的稳定运行极为不利,已成为烧结机效率和性能进一步提高的主要瓶颈之一。目前世界先进水平的烧结机的漏风率已经降低到30%以下。我国主要钢铁企业的烧结机漏风率大多在 50% ~60%。最新测量结果显示,某烧结厂2#、3# 烧结机系统漏风率一直在 60%以上,因此降低该厂烧结机漏风率,是实现节能环保,提高烧结矿产量质量 的 重 要 途 径,具有较高的经济 效益和社会效益[1]。

2 研究方法及内容

2.1 研究方法

现对某烧结厂 360 m2烧结机进行分析研究[2]。

⑴利用烟气分析仪监测烧结机的漏风率,查到烧结机的主要漏风部位,并进行基础数据的统计。

⑵根据烧结机的主要漏风部位进行分析研究并按系统制定相对应的治理措施。

⑶研究主机风箱、环冷机动静密封的形式,对密封形式、材料等进行改造,减少烧结机风箱、环冷机漏风,降低主抽风门开度; 提高烧结矿的冷却效率,进而提高环冷发电量、降低主抽风机电耗。

⑷确定不同原料结构和系统漏风状态下各工序对应的合理的关键控制点参数。

2.2 总体思路

⑴通过以改进主机风箱系统漏风处理方式、改造环冷机密封技术、专项治理机头除尘系统漏风,正常生产时将主抽风门控制在 90%以下,提高了环冷余热发电水平[3]。

⑵通过改进主机系统布料装置、松料装置、压料装置,使烧结布料厚度达到 720 mm 以上,优化了烧结过程气流分布,显著提高了烧结过程的均匀程度,边缘效应减轻,烧结过程燃烧更趋于一致。

⑶自主实践环冷机密封改进技术、布料优化技术和烧结矿冷却速度优化技术,显著改善环冷机系统环境、烧结矿冷却效果。

⑷在研究确定关键点工艺参数过程中,通过以稳定混合料水份为核心的混合料加水调整技术,实现了混合料制粒效果最优,水份波动最小,减少水份波动对烧结过程影响[4]。

2.3 具体措施

2.3.1 主机台车滑道及密封装置、防磨板处漏风处理

2021 年 1 月 ~ 12 月,2、3 号机更换在线漏风严重的台车共 46 台; 利用每次检修补齐缺失密封及防磨板,全年 2、3 号机共更换、补齐缺失及不能复位的台车密封装置 190 件; 2021 年 4 月份将台车防磨板连接螺栓长度延长 30 mm 并由载入式改为外装螺母固定式,安装防磨板同时采用边缘焊接; 6 月后台车防磨板脱落现象明显改善。2021 年 5 月整体更换磨损量≥8 mm 主机滑道 182 m。

2.3.2 主机风箱易漏风部件

2021 年全年检修更换磨损严重的主机风箱弯头 26 件、Φ1 m 补偿器 9 件、Φ1.2 m 补偿器 19 件,风箱短 接 11 个、Φ1. 2 m 长 4 m 直 管 22 件; 2017 年 4 月,2 #机主机烟道内部喷涂防磨材料75 t 约 450 m2 ; 5 月 3#机主机烟道内部喷涂防磨材料 55 t 约 340 m2 ; 2021 年 11 月 开 始,在 3 号机主机风 箱 9 套 支 管、弯 头、补偿器内部试验 涂抹新型防磨材料。

2.3.3 主机烟道补偿器、卸灰阀、沉降斗漏风

安排岗位检修前对各部位日常可封堵漏点使用蒙皮、旧皮带封堵,2021 年 4 月 ~ 12 月共封挡蒙皮 120 m2 ; 利用每次检修对烟道沉降斗及卸灰阀本体漏点集中补漏; 全年更换漏风严重反复处理的烟道卸灰阀 3 台; 调整改进卸灰阀放灰制度,正常生产时降尘斗内部存料 1 ~ 2 m,减轻卸灰阀本体漏风。

2.3.4 机头除尘系统漏风

机头除尘系统安排岗位检修前对各部位日常可封堵漏点使用蒙皮、旧 皮 带 封 堵。2021 年2 月 ~ 5 月共封挡蒙皮 85 m2 ; 组织岗位用石棉绳封堵处理阴阳极振打轴隙漏风点; 2021 年 2 月 ~12 月检修 补 焊 灰 斗、除 尘 器 本 漏 点,使 用 8 mm 钢 板 16. 5 t; 更换反复处理漏风严重的卸灰阀7 台,更换除尘器进出口 4 020 mm×3 820 mm 补偿器共 8 套; 2021 年 2 月 ~ 12 月改进除尘器人孔门密封紧固件 112 套,更换除尘器顶部漏风严重的防爆门 6 个,除尘器检修门 20 个。

2.3.5 各工序工艺技术优化

2021 年 4 月~ 5 月,将 2 号机一次混合机倾角由2.1°调整为 2.8°; 更换一二次混合机内部打水装置,将入口段、中段尼龙衬板改为陶瓷衬板,减轻粘料截圈提高混合机填充率,改善混合料水份及粒度; 修改主机送料器,更换改进压料装置、六段阀,修改九辊布料器及主机一次平料器挡板,强化台车布料,提高料层厚度,改善漏风多导致的主机边缘效应; 2021 年 5 月检修前后,分阶段试验调整二次混合机转速,分配配料、一混、二混打水量,以求得到最佳混合料粒级,提高烧结透气性; 改进环冷机平料装置,环冷台车布料趋于均匀[5]。

2.3.6 研究新型的环冷密封技术

烧结机环冷机原密封为柔磁性密封,由于柔磁性密封寿命短磨损严重,导致环冷机漏风严重,热量散失快导致蒸汽产质量低,区域环境二次污染严重。经过作业区的仔细研究与反复试验,最终确定了钢板+皮带形式的自制动密封,配合风箱内部自制导流板使用来进行密封,动密封利用 6 ~ 8 mm 的铁板制作成宽度为 150 mm、台车各部位密封长度根据实际情况制定,在铁板上按照每隔 30 cm 焊接一个Φ16 mm 的螺栓,然后将条形废旧皮带利用螺栓将皮带固定。这种密封制作简单,安装方便,同时利用了废旧皮带,使用初期效果较好也降低了备件成本。在烧结厂的大力协调下,利用 2020 年年终大修机会将环冷密封整体更换为包容式机械密封,改造后环冷漏风及区域扬尘得到明显改善,余热蒸汽产量稳定提高,大大降低了系统能耗。

2.3.7 生产操作制度优化

机头除尘设置低料位报警,灰斗灰位≤0. 5 m时停止放灰; 修改环冷卸灰阀放灰制度: 22 套卸灰阀由每班放灰改为 1# ~ 5 #卸灰阀每天放灰一次,6#~22#卸灰阀每周放灰一次,减轻卸灰阀低料位及磨损漏风; 主机烟道卸灰阀由每班放灰改为分段式每周放灰一次,每次放灰时斗内留料不低于 0.5 m; 环冷机布料厚度提高 100 mm,与主机机速匹配调整-0.05。

3 实施效果

3.1 生产工艺漏风项目完成效果

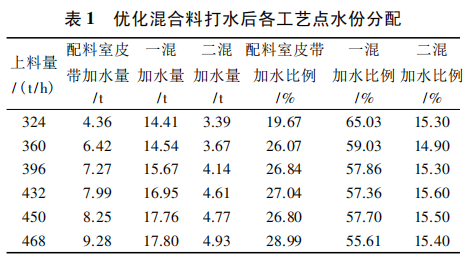

⑴2021 年 1 月 ~ 3 月 2#、3#烧结机混合料打水比例分别为: 配料皮带打水 25%、一混打水 55%、二混打水 10%,4 月 ~ 6 月份改造一次混合机打水装置,6 月底改造完成并投入使用,7 月后混合料水份比例分配更趋于合理,表 1 所示为 7 月份调整各工序打水比例后的各工艺点水份分配。

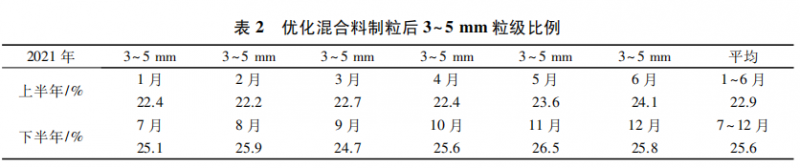

⑵2021 年 7 月改造后混合料粒度组成有较大改善。如表 2 所示,2021 年下半年混合料粒度组成比例提高 2.7%,更有利于增加烧结透气性,改善主机生产时台车漏风导致的边缘效应。

3.2 环冷系统漏风项目实施效果

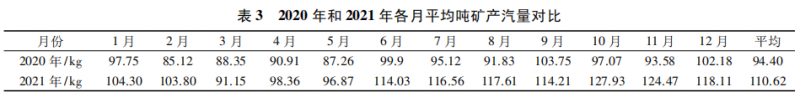

烧结机环冷系统漏风项目实施效果如表 3 所示,2021 年 烧 结 机 吨 矿 产 汽 较 2020 年 提 高16.22 kg。

3.3 主机、机头除尘系统漏风明显降低

2021 年 4 月~ 5 月,利用检修时间烧结机处理环冷机密封原有的动静密封板及烟罩密封由废旧皮带密封改造为新型包容式机械密封,烧结机系统初步更换机头密封板,机头电场入出口膨胀节,进行烟道喷涂,更换风箱直管等,治理效果明显,主机烟道负压上升 2.0 kPa 左右。

2021 年下半年继续完善烧结机系统漏风治理措施,7 月检修更换烧结机膨胀节及弯头各2 个,处理主机、机头除尘系统可视漏风点 30 余个,环冷机热风烟气罩加固并处理漏风,恢复脱落的烟罩密封 10 块,恢复动静密封板 3 块; 9 月、10 月检修,烧结机烟道和主抽补偿器补漏 5 处,检修和更换台车防磨板 10 块,修 补 机 头 和 机 尾密封 5 处,更换环冷机静密封 3 块,10 月份检修后烧结机烟道负压恢复12 ~ 13.5 kPa水 平,环冷机风 箱 压 力 达 到 3. 5 kPa,分 别 升 高 0. 9 kPa 和0.3 kPa,脱硫入口氧含量 17.3%,平均降低 0. 6%,11 月~12 月检修时,对前期治理项及遗漏点整体跟踪改进,对各工序生产操作进一步完善固化,取得了很好的效果。

4 结语

⑴通过降低漏风率研究,以脱硫入口含氧量为依据,采取分步治理主抽风机出入口,机头电场,大烟道及附属支管,机头机尾,环冷机等重点部位漏风措施,改进电场出入口应用新型金属补偿器,大烟道内部复合涂料喷涂工艺,机头、机尾采用复合耐磨密封板技术,环冷机包容式机械密封技术改造,可以有效降低烧结机烧环系统漏风率。

⑵该项目实施后脱硫入口含氧量由两机组平均18.2% 降 低 至 17. 5% 以 下,烟道负压同比提高1.05 kPa,烧结机漏风率降低约 8.5%,环冷机漏风率降低 20%以上。同等物料结构前提下,单机组产量可提高 5%,烧结机电耗平均降低1.25 kWh /t 矿。

参考文献:

[1] 陈冠英.烧结机作业环节的不足及改进[J].冶金动力, 2019( 11) : 9-10.

[2] 聂荣恩,张文政,陈 艳,烧结全过程节能减排生产实践[J].天津冶金,2021( 02) : 15-17.

[3] 甄 众,韩春涛,李智勇. 烧结厂智能化配料、配水实践与应用[J].天津冶金,2021( 02) : 23-25+36.

[4] 胡洪天. 提高混合料混匀度及强化布料的措施[J].中国冶金,2009,19( 05) : 37-40+45.

[5] 刘晓丹,刘 浩. 莱钢型钢 265 m2 烧结机高效生产实践[J].山东冶金,2019,40( 05) : 55-56.