张 森

(中钢设备有限公司, 北京 100080)

摘 要:探究链篦机 - 回转窑 - 环冷机氧化球团工艺设计过程中的设备选型。通过分析某公司 180 万 t 链篦机 -回转窑 - 环冷机氧化球团工程中干燥机、高压辊磨机、混合机、圆盘造球机等设备的选型优化,使类似生产规模链篦机 - 回转窑 - 环冷机氧化球团工程的工艺设备选型更好地服务于生产。

关键词:链篦机;回转窑;氧化球团

某公司链篦机 - 回转窑 - 环冷机氧化球团工程由中钢设备有限公司总承包,设计年产氧化球团 180万 t。新建球团厂布置在老厂区的原竖炉生产区内,涉及原料大棚及部分脱硫脱硝系统利旧,总工艺平面图的布置既要避免对现有生产系统的造成影响,又要使工艺流程、物料运输流程、能源介质路由合理顺畅,以便于生产管理及检修维护,同时要遵循国家、行业和地方适用的有关质量、环境和职业健康安全的规定。

1 工艺设计特点

1.1 平面布置

某公司年产 180 万 t 氧化球团工程建在原竖炉生产区内,在该场地的西南角保留原竖炉生产系统料棚及配料室,场地的南边保留原有脱硫及部分除尘系统,场地的东边保留原有成品转运站及胶带机通廊,场地内保留的建构筑物和生产设施交错纵横,场地条件非常复杂。工艺总平面布置需要充分利用现有场地条件将精矿干燥室布置在场地的西北角,将辊压室配料室和造球室布置在的北侧平行于场地的短边,由于场地长度受限,造球室与链篦机室成 90°布置,将链篦机 - 回转窑 - 环冷机等主要生产设施延场地最长边布置[1],在满足防火间距的前提下,混合室尽量贴近链篦机室布置;煤粉计量与输送系统靠近原有煤粉制备系统布置既满足防火间距要求又缩短了煤粉输送距离,成品仓布置在原成品转运系统的胶带机通廊上,中控室布置在场地的中间区域,新建两套环境除尘系统,一套放置在干燥室屋顶,另一套架设在 M1胶带机通廊上,该布置方案既充分利用了空间减少主线长度又满足生产要求。

1.2 生产工艺流程

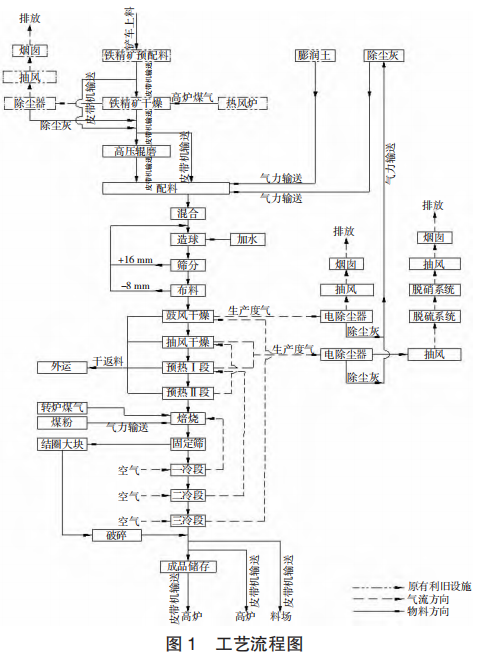

新建生产线主要工艺流程包括铁精矿预配料、干燥、辊压、配料、混合、造球、焙烧和成品筛分贮运等。工艺流程图见图 1。

1.3 含铁原料、燃料

球团生产使用的含铁原料为智利矿和国产矿,配比为 50%赤铁矿 +50%磁铁矿,通过汽车运输进厂。采用膨润土作为黏结剂,改善铁精矿成球性,提高生球质量,使生球的粒度更趋近于均匀。

回转窑燃料采用转炉煤气 + 煤粉。转炉煤气发热值约 1 400 kcal/m3 ,年最大用量:8.58×107 m3 ;煤粉热值约 6 500 kcal/kg,年最大用量:1.85 万 t。

精矿干燥采用高炉煤气作为燃料,按照高炉煤气热值≥750 kcal/m3 计算,年最大用量 6.3×107 m3 。

1.4 精矿干燥

铁精矿的水分一般在 10%左右,当原料水分不大于 9%时高压辊磨机的辊压效果比较理想,因此采用干燥工艺严格控制进入高压辊磨机的原料水分。本工程采用 1 台规格为 Φ3.2 m×20 m 圆筒干燥机,正常处理能力不低于 260 t/h(烘干料),蒸发强度为 40 kg水(m/ ·3 h),干燥后精矿中水分可脱除约 2%,保证铁精矿水分满足高压辊磨工序要求。热风炉使用高炉煤气作为热源,沿着料流的方向,对物料进行干燥处理。同时干燥处理工序还设计了旁路系统,当铁精矿的水分达到标准要求时,可以利用旁路系统传送到辊 压工序。

1.5 辊压及配料

本工程采用高压辊磨机对铁精矿进行细磨处理,增加铁精矿的比表面积,提高铁精矿的成球性。高压辊磨机的最大处理能力为 330 t/h,辊压室顶层设置 1 台杂物辊筛,可将铁精矿中杂物筛除,保护高压辊磨机。辊压室设计了旁路系统,当高压辊磨设备出现故障或者铁精矿比表面积能够满足造球要求时,铁精矿可由旁路系统运至造球工序。在辊压配料室设有 1 个膨润土仓,1 个熔剂仓(预留),1 个除尘灰仓。膨润土采用汽车运输,袋装入厂,在膨润土库贮存,经人工拆袋后通过仓式泵气力输送至膨润土仓,仓下设有失重称,以实现自动化配料。原料及成品环境除尘器(布袋除尘器)、多管除尘器和电除尘器的除尘灰,是利用气力输送到除尘灰仓[2]。铁精矿利用气力输送到高压辊磨后,膨润土和除尘灰通过 M1 胶带机运送到混合室。

1.6 混合

混合工艺采用德国进口立式混合机,做大处理能力 400 t/h(湿基),混合效率≥98%,该设备混均效果好,并且运行可靠,作业率高。通过混合强化铁精矿和膨润土的混均度,降低膨润土用量,提供成品球团矿品位。混均后的物料通过 P1 胶带机运送至造球室。

1.7 造球

造球室 Φ7.5 m 圆盘造球机共配置 4 台,其中 3 台用于运行,1 台作为备用。造球机盘边高度为 650 mm,倾角调整范围为 43°~53°, 倾角调整方式为电动,转速为 0~8.0 r/min。混合料通过 P1 胶带机,传送至造球室的混合料仓,所有的混合料仓均设置称重料位计与检测料位,混合料仓内衬安装耐磨防粘料衬板,在锥段下出口位置安装振动漏斗,通过定量给料胶带机传送物料到造球机内部。造球机的转速、倾角、加水量等参数均可调节,使得成球效率达到最佳。

1.8 布料

造球室生产的生球通过 L1 胶带机运送至往复布料机,往复布料机通过平移机构驱动将生球布置在大球辊式筛分机上,筛除>16 mm 的不合格生球,<16 mm的生球布在 B=4 200 mm 宽胶带机上, 往复布料机和宽胶带机均为变频调速,以获得最佳的布料均匀性。

宽胶带机接收均匀布料后将生球布到辊式布料机上,筛除<8 mm 不合格的小球,并将 8~16 mm 合格生球均匀布在链箅机的箅床上。不合格生球由湿返胶带机系统返回造球室重新造球。链篦布料端设置料厚检测装置,通过实时反馈自动调节链篦机运行速度以保证链篦机箅床上的布料厚度,生球料层厚度约 200 mm。

1.9 生球干燥与预热

对生球进行干燥和预热处理,目的是使生球得到很好干燥,并采用均匀预热来让干球形成一定的强度[3]。对生球进行干燥和预热处理过程都是在链篦机上进行的,链篦机的宽度为 4.0 m,长度为 48.0 m,料层厚度 180~220 mm,链箅机运行速度为 2.65 m/min, 调速范围 1.2~3.6 m/min,链篦机传动装置设置于排料端,传动装置采用头部双侧柔性传动装置,能适应需机构整体随机热位移的工况,并采用变频调速满足生产的要求。链箅机可以分为 4 段,其中鼓风干燥段的长度为 9 m,抽风干燥段的长度为 12 m,预热Ⅰ段的长度为 9 m,预热Ⅱ段的长度为 18 m,生球在链箅机中处理的时间大概为 17 min。

1)鼓风干燥段。鼓风干燥段利用环冷机Ⅲ段的热废气,温度为约 150 ℃,需通过回热风管兑热风补热,使烟气温度达到约 200 ℃。热废气从料层下方向上鼓风穿过整个料层,在此过程生球脱水、干燥,使其能够在抽风干燥段 300 ℃以上的温度下而不发生爆裂。鼓风干燥段共安装风箱 3 个,鼓风干燥段的长度为 9 m,干燥时间大概为 3.4 min。

2)抽风干燥段。抽风干燥段的热源,是采用预热Ⅱ段耐热风机回收的热废气,热废气的温度约为 0~380 ℃,热废气从料层上方向下抽风穿过整个料层,在这个阶段生球可以脱水和干燥,可以使生球在预热I 段 650 ℃以上的温度下,不发生爆裂等现象。抽风干燥段共安装风箱 4 个,长度约为 12 m,抽风干燥的时间大概为 4.5 min。

3)预热 I 段。预热 I 段的热源,是利用环冷机 II 段的热废气,采用部分预热 II 段的热废气来作为补充。预热Ⅰ段的温度通常会被控制在 700 ℃,生球在此段中会被进一步的干燥,并且被初步氧化,固结,使其可以承受预热 II 段 950~1 050 ℃以上的高温。预热I 段设置 3 个风箱,长为 9 m,预热时间约为 3.4 min。预热Ⅰ段风箱两侧设有集气总管,预热Ⅰ段与抽风干燥段的热废气经过静电除尘系统和脱硫系统处理,达到相关标准后排放。

4)预热 II 段。预热 II 段的热源,是采用回转窑窑尾的热废气,这种热废气的温度为 1 000~1 050 ℃。生球在此温下会完成内部结晶水的分解,还会被加热、部分固结硬化和进一步氧化,生球的强度会得到显著的提升,能够在回转窑中承受不断的冲击,并且不发生破裂。预热 II 段设置 6 个风箱,长度 18 m,预热时间约 6.8 min。

1.10 球团的焙烧

生球在链篦机里经过干燥、预热等程序后,初步固结得到一定强度,然后送入回转窑内进行回转窑内。回转窑的长度为 36 m,内径为 Φ5.4 m,斜度为4.25%,转速调节范围 0.45~1.6 r/min。回转窑的内衬是使用预制耐火砖和高强耐火浇注料复合制造形成的,预制带和浇注带是沿窑身进行间隔布置,预制带采用两层布置,分别为耐磨层和隔热层,使回转窑的内衬具有良好的隔热性及耐磨性、较好抗热震性和较高的抗冲击性,提高窑内衬的使用寿命,有效降低回转窑外皮温度。回转的大齿轮是采用两个小齿轮来驱动运行的,每个小齿轮是采用两个液压马达作为动力源[4]。回转窑所需的热量由装在窑头经专门设计的双调节烧嘴提供,通过改变烧嘴伸入窑内的长度和调节一次风量的大小,控制燃烧。球团的焙烧温度一般为1 200~1 250 ℃,可以根据原料情况调节回转窑的转速,使球团矿在回转窑内有足够的停留时间,保证球团矿的质量。

1.11 球团的冷却

在达到焙烧的时间后,焙烧好的球团经过窑头罩中的固定筛进入环冷机进行冷却,球团通常在环冷机中冷却 45 min 左右。球团矿通过布料装置布在环冷机的台车上,布料的高度约 760 mm,料厚是利用环冷机转速调整来控制的。环冷机处理能力约 220 t/h,有效冷却面积为 100 m2 ,中径 Φ18.5 m,台车宽 2.2 m,设置 3 台鼓风冷却风机和 1 台结构冷却风机。

2 结论

该工艺方案充分利旧老厂的建构筑物和生产设施,合理利用空间,优化物流和能源流,根据原料条件合理选取工艺参数,为达产达标奠定良好基础。

参考文献

[1] 李会义.回转窑托轮漏油的一种根治方法[J] .烧结球团,2019 (3):43.

[2] Junxiao FENG,Kaili Liang,ZhiBin Sun,等.Cooling process of iron ore pellets in an annular cooler[J] .矿物冶金与材料学报,2011(3): 285-291.

[3] 冯俊小,梁凯丽,张材,等.环冷机内球团矿热过程数学模型[J] . 北京科技大学学报,2010(12):1 596-1 600.

[4] 毛蕊.本钢 200 万 t 氧化球团生产线设计[D] .沈阳:东北大学, 2008.