董成龙

(河北鑫达钢铁集团有限公司炼铁厂)

摘 要:由于钢铁市场低迷,高炉生产为随市场变化调节产能停、开炉频率增加,降低开炉成本是炼铁工作者不断研究的课题。本文简要阐述了河北鑫达炼铁厂6#高炉在停炉20天炉缸未扒的状态下,采用韶关市辰盛工业材料有限公司智能在线氧枪技术,9小时30分全风,16小时全风口作业,渣铁全回收的开炉进程,意在总结经验,为日后高炉开炉工作提供技术指导。

关键词:高炉;开炉;智能氧枪;全风

0 前言

河北鑫达炼铁厂6#高炉有效容积1080m3,共有20个风口,两个铁口,无渣口,采用串罐无料钟炉顶,全干法煤气除尘系统,3座卡鲁金式热风炉,高炉冷却采用软水闭路循环,配备AV63-15陕鼓的BPRT风机。2022年10月28日5:31降料面停炉,高炉本体喷涂,2022年11月17日23:36送风,18日7:49喷煤,8:10投入BPRT,9:06全风,15:36全风口作业,17:50富氧,有效降低了开炉成本。

1 高炉开炉的准备工作

1.1 停炉即是开炉倒计时

6#高炉接到停炉计划时,高炉所属系统立即制定检修计划,10月28日5:31料面降至风口安全停炉后立即进入检修状态,高炉成立扒炉领导小组,责任到人,严格按照扒炉安全方案进入炉内且保证扒炉进度。于14日白班外委进入炉内喷涂作业,15日早喷涂完毕,高炉按计划开始烘炉操作。

1.2 高炉烘炉

由于此次高炉喷涂造衬喷涂料使用树脂材料作为粘合剂,按照喷涂厂家要求的烘炉温度进行控制。首先送风前认真检查送风系统各阀是否处于休风状态(关闭均压系统各阀,炉顶放散阀一开一闭)。按长期休风后复风程序送风,分阶段将送风风量加至800-1500m3/min左右。烘炉温度以铁口预埋的电偶为准,辅助热风温度为依据。风口各套水量按常压水控制,炉体冷却壁可以按最小水量控制,气密箱通氮气及水冷却,流量按正常生产控制。严格控制气密箱温度<50℃,当气密箱温度>50℃时,用增大气密箱水流量的方法控制,如气密箱水流量用到最大气密箱温度仍不下降时,则用减风量的方法来控制顶温。两个炉顶放散阀每四小时轮换一次,先开后关。烘炉期间,将需要灌浆部位装好阀门,打开灌浆孔,烘炉以后高炉冷却工每4小时检查一次冷却设备及各灌浆孔情况,并做好记录。每小时记录一次风温、风量、风压、顶温,气密箱温度,填入烘炉记录。热风炉换炉风温波动≯10℃。

1.3高炉装料

1.3.1开炉参数确定

全炉吨铁焦比3.5t/t,全部配吃干熄焦炭,正常料吨铁焦比0.65t/t,炉料压缩率净焦15%,空焦14%,正常料13%,正常炉渣碱度R2=1.03,正常料炉料结构:75%烧结矿+25%球团矿+锰矿+硅石+萤石,生铁成分:[Si]=3%,[Mn]=0.95%。

1.3.2开炉料组成

表1 6#高炉开炉装料表

|

|

装入方法 |

批数 |

批料组成(Kg) |

体积 m³ |

||||||

|

焦炭 |

白云石 |

硅石 |

萤石 |

锰矿 |

烧结 (75%) |

球团 (25%) |

||||

|

1 |

J |

35 |

8000 |

|

|

|

|

|

|

403.5 |

|

2 |

K |

15 |

8000 |

1540 |

|

200 |

|

|

|

189.3 |

|

3 |

2Z+K |

3 |

5000/8000 |

260/ 1540 |

820 |

200/ 200 |

450 |

9750 |

3250 |

81.9 |

|

4 |

2Z+K |

3 |

||||||||

|

5 |

2Z+K |

3 |

95.9 |

|||||||

|

6 |

3Z+K |

4 |

||||||||

|

7 |

3Z+K |

4 |

55 |

|||||||

|

8 |

8Z |

8 |

5000 |

260 |

820 |

200 |

450 |

9750 |

3250 |

112.6 |

|

累计 |

75 |

537000 |

36260 |

17220 |

8200 |

9450 |

204750 |

68250 |

938 |

|

2.高炉开炉

2.1送风操作

2022年11月17日接到送风计划后,铁口开始预埋氧枪。14:40南场下好氧枪,17:00北场下好氧枪。23:36点火送风,送风堵4#、5#、6#、7#、14#、15#、16#、17#风口,其余12个风口送风。2:40风压加到160kPa后,压量关系紧张放风坐料,随赶料线逐步加风,3:46料尺自由活动,高炉透气性良好,顶温上行,4:05防爆实验合格后引煤气,引煤气后高炉加高顶压,快速加风,5:10开7#、14#风口,7:30风压加到290kPa,7:49开始喷煤,8:43开口出铁,渣铁流动性良好,直接过撇渣器走水渣,出铁过程开6#、15#风口,9:06开16#风口,高炉加全风。高炉压量关系平稳,下料顺畅,13:34安全倒场出铁,渣铁排放顺畅,13:51开4#风口,14:42开5#风口,高炉控制风压400kPa以上并逐步加大富氧量操作,15:36开17#风口,至此高炉全风、全氧、全风口作业。

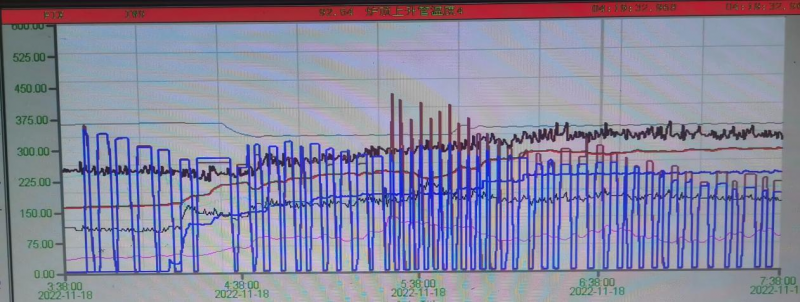

图1 高炉引气后高炉操作画面

图2 高炉第一铁出铁前后高炉操作画面

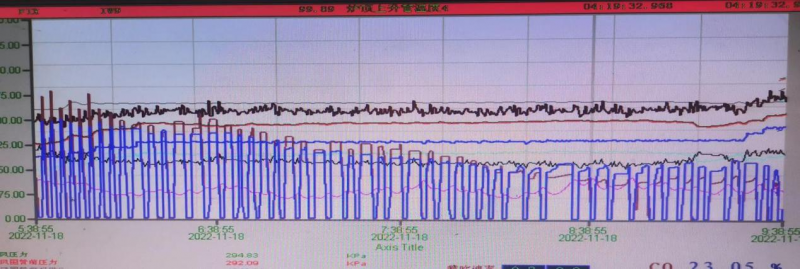

图3 全风、全风口炉顶气流画面

2.2送风焦比的选择

本次开炉在开炉料650kg/t,在高炉送风后直接降焦比至500kg/t,走一个周期后降至450kg/t,后期每隔一个周期降10kg/t直至400kg/t。高炉迅速降低焦比为喷煤富氧打下基础,缩短全焦时间,降低开炉成本。

2.3高炉布料角度的选择

高炉随料线的深度及风压的使用及时改多环布料,并迅速扩大布料角度,提高煤气利用,在快速降焦比的同时保证渣铁物理热充足,炉前出铁顺畅,高炉快速加全风。

表2 开炉期间布料角度调整记录

|

焦 |

26 |

|

|

|

42批 |

|

10 |

|

|

|

||

|

矿 |

24 |

|

|

|

|

|

10 |

|

|

|

||

|

焦 |

35 |

33 |

30 |

26 |

55批 |

|

3 |

3 |

2 |

2 |

||

|

矿 |

32 |

29.5 |

27 |

|

|

|

3 |

4 |

3 |

|

||

|

焦 |

36 |

34 |

31 |

27 |

59批 |

|

3 |

3 |

2 |

2 |

||

|

矿 |

33 |

30.5 |

28 |

|

|

|

3 |

4 |

3 |

|

||

|

焦 |

37 |

35 |

32 |

28 |

69批 |

|

3 |

3 |

2 |

2 |

||

|

矿 |

33 |

30.5 |

28 |

|

|

|

3 |

4 |

3 |

|

||

|

焦 |

37 |

35 |

32 |

28 |

97批 |

|

3 |

3 |

2 |

2 |

||

|

矿 |

34 |

31.5 |

29 |

|

|

|

3 |

4 |

3 |

|

3.开炉快速达产的关键

3.1 准备工作细致

鑫达炼铁厂高度重视此次开炉,厂长牵头多次组织管理技术人员讨论、完善开炉方案,对以前多次开炉过程中的问题进行汇总分析,针对以前开炉过程中的问题逐项进行梳理,在这次开炉方案中进行完善细化,同时对以前开炉过程中成功的经验进行总结,最后确定的《开炉方案》,同时明确各区域责任人职责,细致安排各岗位工作重点。由于各级人员思想重视、准备充分,为此次顺利快速开炉打下了坚实的基础。从试车、烘炉、打压、备料、装料、送风、出铁直到达产,做到了安全、有序、科学、高效。

3.2 炼铁厂上下齐心协力

6#高炉点火开炉以后,在不足48小时内日产达到了3500吨,各项经济技术指标均达到了正常生产水平,这是炼铁厂上下齐心协力、共同努力的结果,高炉从送风到全风作业,厂部领导董成龙、袁强军、王子龙亲自指挥、日夜坚守,6#高炉全员上下各司其职、加班加点,各辅助工段全力配合、竭尽全力,这一切努力使得整个开炉进程顺风顺水、圆满成功。

图4 厂长董成龙在主控室指挥开炉操作

3.3 在线氧枪作用明显

韶关市辰盛工业材料有限公司智能在线预埋氧枪是鑫达炼铁去年引进的开炉辅助技术手段,对开炉的恢复进程帮助很大,尤其本次开炉,由于炉缸只扒到风口下1.5米且因扒炉打水降温,炉缸温度低,残存渣铁凝固,本次开炉送风前就开始从铁口插入氧枪燃烧焦炭,一是对炉缸有预热作用,避免了开炉后炉缸温度升高吸收热量对炉缸内的渣铁产生负面影响;同时在线氧枪燃烧焦炭在放出热量的同时,也能烧开部分空间,为送风后料柱的运动打下了基础,使得开炉后生成的渣铁顺利进入炉缸,从一定程度上加快了开炉的恢复进程。

图5 在线氧枪铁口区域布置图

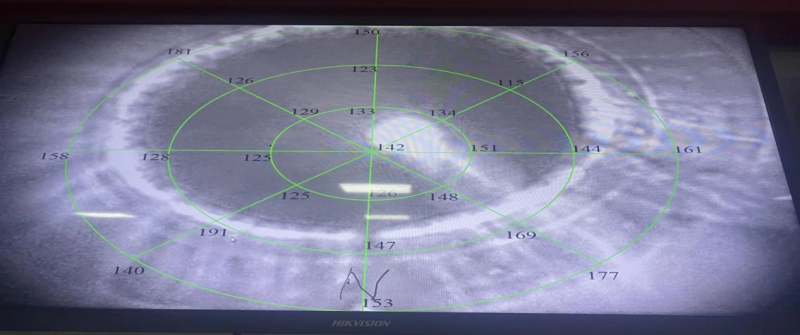

图6 在线氧枪压力控制及炉内燃烧状况监控系统

3.4 操作方针得当

本次送风点火开炉后快速加风,快速降低焦比,快速加大布料平台与角度,快速喷煤匹配合理。快速加风活跃了炉缸,快速降焦比为喷煤打好基础,快速恢复布料平台与角度避免过窄的平台带来的热量损失大,气流不稳等现象。严格按照开炉制定的操作方针有序进行,大胆实践是本次开炉顺畅的关键。

3.5 炉前出铁与炉内操作相匹配

整个开炉过程中高炉的炉外及外围工作情况也都有条不紊,开炉过程中第一次铁非常关键,炉前对渣铁沟全部烤干防止出铁时放炮伤人,尤其对撇渣器过道不间断烘烤直至出铁,防止铁水温度低造成撇渣器过道眼铸死, 炉内根据风量计算炉内的渣铁量与在线氧枪监测炉内火焰情况相结合确定出铁时间。第一铁开口后,铁流顺畅,渣铁温度充足,流动性好,组织直接过撇渣器,渣直接走水渣,做到渣铁全回收。整个开炉过程中,无论是铁口深度控制还是出铁间隔的控制,均未对炉内恢复进度造成影响。炉前组织的非常快捷,把清理渣铁时间控制到最少,这样在清理完渣铁以后,可以根据炉内情况等着出铁,未出现让炉内迁就炉外的现象,

图7 第一铁出铁情况

4 结语

本次6#高炉在炉缸未扒净的状态下之所以在9小时30分全风,16小时全风口作业,除在线智能氧枪的应用起到积极作用之外,同时得益于整个系统的稳定配合,是整个生产系统共同努力的结果,从物料、工器具及人员准备都很充足,操作预案、工艺制度从准备、执行、应变都非常得当,本次开炉操作是一个非常典型的成功案例,值得我们分析研究和推广。