张学军1 赵德成2 王治彬 刘勇

(山东 日照市 岚山区 日照钢铁有限公司 276806)

摘 要:钢厂精炼炉和转炉钢包均未实现底吹自动控制且无计量,吹氩量仅凭借操作人员经验判断,有很大的不确定性,吹氩效果没有一个定量分析,造成氩气浪费,吹氩效果也不好,对产品质量提升产生制约,且全程需要人工插拔氩气管,不仅费事费力,也直接威胁着作业人员的安全。

关键字:钢包车;吹氩;自动;连接;设备

0 引言

目前现场有5台精炼炉和4台转炉均未实现底吹自动控制,钢包底吹氩管道还是人工拔接,费事费力还直接威胁着作业人员的安全,并且全程无计量,吹氩量仅仅是凭借操作人员的经验判断,有很大的不确定性,对吹氩效果没有一个定量的分析,造成氩气的浪费且吹氩效果不好,对提升产品质量造成制约。为了降低劳动成本,提高人员作业安全系数,实现设备自动化水平,准备对转炉、精炼钢包车吹氩连接方式进行改造。

1 原设备结构

精炼炉底吹系统能够为两个工位的钢包同时进行吹氩控制,并且每座钢包的两块透气砖可分别独立的进行流量控制。流量控制仪可检测每块透气砖的透气性能,当某块透气砖透气性能变差时,可实现流量自动补偿控制,确保两块透气砖的性能均衡。两个现场操作箱放置于钢包炉操作平台上,可分别控制并显示吹入每块透气砖的氩气流量,以方便现场操作人员的操作;钢包炉操作平台上设有手动吹氩管道以防控制系统故障时,操作工可手动操作吹氩,确保炼钢过程正常进行。

该系统具备以下功能:

1)智能气体流量控制仪能够为两个工位的钢包同时吹氩,并可独立控制吹入每个透气砖的流量大小。

2)测量精度:±1﹪测量范围。

3)具有气源压力低、漏气报警、堵塞报警等报警功能。

4)监控画面能够实时显示底吹气体设定与实际流量。智能气体流量控制仪能够通过电脑画面输入设定流量,并能够根据设定流量快速调节,使实际流量达到设定值,达到精确吹氩效果。炉前操作箱也可操作设定使用流量的大小,同时有实时流量显示。

5) 系统具有吹氩时间、累积流量等显示,并设有历史曲线可供查询、报警记录等画面。

2 钢包吹氩装置结构及功能原理

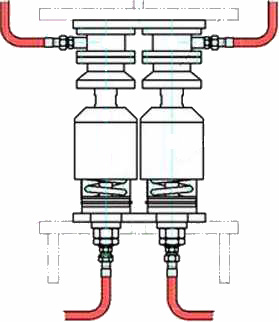

钢包预吹氩快速安装装置包括包车接头装配和钢包接头装配(如:图2),包车接头装配安装在钢包车上,钢包接头装配安装在钢包侧下方。包车接头装配连接进气管路,其通气轴的球面配合钢包接头装配内的锥面,通过球面垫和弹簧压紧和调整包车接头装配和钢包接头装配配合的误差,保证结合面密闭。钢包接头装配内有单向密封装置,可密闭空气和灰尘,防止不吹氩气时空气和灰尘进入钢包钢水内。

3 改造方案具体内容

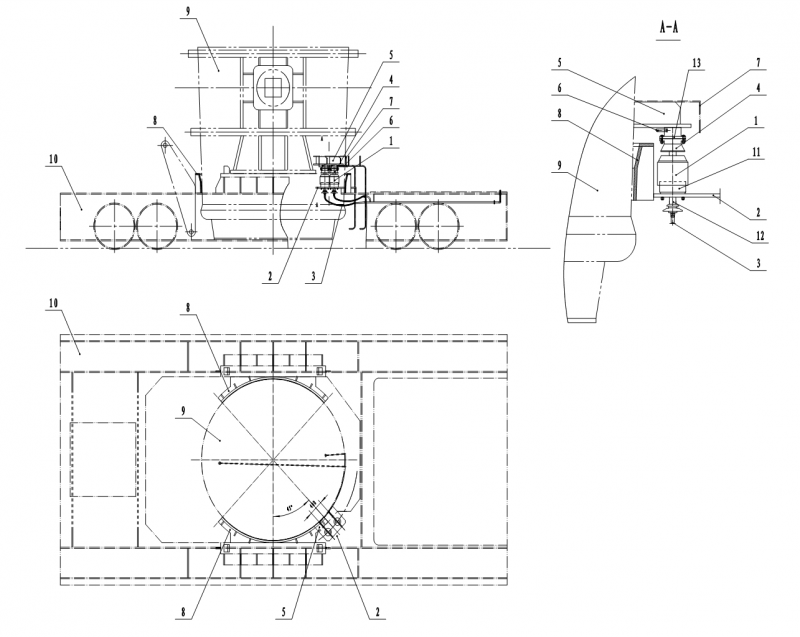

1)吹氩装置系统的组成:钢包导向装置+钢包车吹氩装置+钢包与钢包车的定位装置,(如:图1)。

2)吹氩装置系统示意图如下:

图1 图2

3)改造方案:

a、吹氩装置系统的基本结构是由焊接安装在钢包侧面上的导向装置(序号4),以及安装在钢包车上的吹氩装置(序号1)和钢包车定位装置(序号8)三部分组成。

b、其自动吹氩气接通过程时:通过钢水包坐在某个需吹氩的工位上,经导向装置纠正偏差后,并依靠下部吹氩装置所特有的360°可调整位移顶杆系统实现对位,同时下部吹氩装置的顶杆将导向装置的单向阀顶开,从而完成了整个吹氩管路的自动接通。若钢水包起吊离开,则由单向阀自动关闭氩气,以完成自动吹气和断气的功能。

c、老式吹氩装置中的钢包通过“目测”找正,可靠性非常低,吹氩装置经常被撞坏,导致漏气;自动吹氩装置的弹簧保护罩是石棉布织成,钢水飞溅经常导致石棉布保护罩被烧毁,从而导致弹簧被进入钢渣或者异物,使弹簧失去弹性无法自动吹氩,给炼钢带来极大安全隐患,同时也极大影响炼钢质量。通过增加钢包车定位装置、改进吹氩装置的结构形式和改进吹氩装置零部件的原材料性能,使得吹氩系统结构更稳定,吹氩效果更好。

d、自动吹氩装置的技术参数为:

①、氩气管网压力:P=0.6~1.6 MPa

②、氩气流量:80 Nm3/h

③、氩气流量调解范围:80 Nm3/h~150 Nm3/h

④、所有方向运动公差:±50 mm

⑤、试验压力:P=2.5 MPa

⑥、泄漏率:<0.05%

⑦、水平位移:±50 mm

垂直位移:±50 mm

e、导向装置安装在钢水包的加强圈下方,大约与钢包耳轴成45度角位置,在其上面设置一个保护罩,以防钢水喷溅在其装置上。吹氩装置焊接在钢包车上,其位置在钢包坐在车上后对应于导向装置中心处。

f、目前现场有炼钢工位、LF炉工位和RH炉工位。吹氩装置系统的改造就在这些设备上展开。钢包上安装对应的导向装置。钢包车上安装对应的吹氩装置和钢包定位装置,需要安装定位好,并且在和导向装置配合时要求钢包的水平和垂直误差不超过15mm。

4 优点

1)安全高效:它取代了原人工快速接头连接,避免了操作工在高温危险区插拔软管造成的意外伤害和钢包翻渣烧坏吹氩管道,自动吹氩接头要求钢包在钢包车上坐包时,接头自动完成连接。

2)节能环保:原结构容易被钢包翻渣烧坏吹氩管道而造成泄漏等缺陷,造成氩气大量浪费,现有自动接头连接可靠,密封性好,具有保护装置,氩气不会泄漏。

3)操作人员不必登上布满钢水渣的钢水包车即可轻易的将氩气管连接到氩气管接头上,操作容易,有效避免了操作人员因上下钢水包车而带来的安全隐患。

4)母体装置内部具备单向截止功能。当吹氩结束时,透气砖到母体装置和管线内压力与钢水及外界大气压成正比,防止透气砖堵塞。

5 结论

通过本次系统升级改造后,全流程精准温控和低热损控制技术实施,各工序温度控制实现精准化、科学化和减少过程热损失,实现全流程低能耗生产。在炉前调节好氩气后,随着冶炼过程的进行,精炼炉可以通过工控机在主控室控制,可以根据脱硫、合金化、升温、软吹等过程需要,选择强吹、中吹、软吹等吹氩模式,也可以在炉旁通过电位器调节,方便快捷,对透气性不好的可以选择旁通吹氩,吹氩量通过PLC进行计量,实现高效低能耗冶炼且有利于品种钢的开发。

参考文献

[1] 谭学样.转炉炼钢低过热控制工艺生产实践[J].山东冶金,2020,42(01):3-4.

[2] 黄德胜.LF精炼生产低硫钢工艺实践[J].炼钢,2013,29(05):11-13+17.

[3] 杨亚迪,赵晶,崔剑征.180t钢包底吹氩过程钢液流场特性数值模拟[J].特殊钢,2021,42(05):6-10.

[4] 时朋召,田玉石,徐李军,郭文波,仇圣桃.120t钢包底吹氩气物理模拟[J].中国冶金,2021,31(03):30-36.