李兆甲 翟玉兵 刘占平

(河北新金钢铁有限公司 烧结厂)

摘要:本文主要介绍新金钢铁烧结厂在降低固体燃耗方面采取的一些措施,主要讲述从固体燃料粒度、厚料层烧结、外配煤工艺等方面降低固体燃耗。

关键词:固体燃耗;厚料层烧结;外配煤;燃料粒度

1前言

降低烧结固体燃耗是烧结工艺始终追求的目标,新金钢铁烧结厂始终致力于降低烧结固体燃耗,通过近几年的生产实践和技改,200㎡烧结机固体燃耗目前降低到44kg/t左右,基本达到了同机型行业先进水平。

2现状分析

随着碳达峰碳中和概念的推出,节能减排已经成为所有钢厂的必由之路,而固体燃耗占烧结总能耗的70%,故此降低烧结固体燃耗成为重中之重。其次,国家对一氧化碳的排放管控越来越严,为降低烧结一氧化碳排放,降低固体燃料消耗也成了必然的选择。最后,目前钢铁行业处于寒冬期,固体燃料成本占烧结可控成本的50%以上,降低烧结固体燃耗也成了降低烧结成本的可靠选择。

3攻关措施

3.1严格控制燃料粒度

说到控制燃料粒度,一般都认为燃料粒度≤3mm的占到75-80%左右为标准,这也就造成钢厂只强调燃料破碎,忽视了超细燃料的比例。近几年烧结厂采购的洗精煤和焦粉普遍出现偏细的情况,<1mm的比例高达50%以上,造成燃料粒度过细,燃料粒度过细一方面会造成降低料层透气性,同时由于燃烧速度过快而使燃烧带过窄,来不及生成足够液相导致影响烧结矿强度,返矿量增多[1],另一方面随着环保管控逐步升级,除尘设施逐步增多,过细的燃料在除尘时更多地进入除尘器造成实际燃料偏少,增加了燃料消耗。故此特结合原料质检和燃料采购部门制定<1mm占比不超过20%等新规定。

3.2厂内含碳循环料分仓配加

重力除尘灰因水分大,钢厂基本都单独配加,但是高炉上料、槽下等除尘灰基本都与除尘灰在一个配料仓使用,造成主机燃料不稳定,影响烧结生产。结合化验室对高炉区域除尘灰进行化验。化验成分如表1所示。高炉区域除尘灰碳含量在20~30%,为稳定燃料配比,规定高炉区域除尘灰单独分仓配加,根据每日产生量确定合理配比稳定配加,减少了燃料波动。

表1 高炉区域除尘灰成分

|

单位 |

名称 |

成分 |

|||

|

TFe |

S |

C |

Zn |

||

|

高炉 |

上料除尘灰 |

42.78 |

0.12 |

25.64 |

0.023 |

|

槽下除尘灰 |

48.78 |

0.38 |

23.98 |

0.218 |

|

|

重力除尘灰 |

45.44 |

0.62 |

22.4 |

0.483 |

|

3.3合理配矿

随着铁矿石不断开采,低价位的褐铁矿已经成为各大钢厂配矿的主流。高配比的褐铁矿虽然有利于降低烧结矿成本,但为了保证烧结矿质量,势必为增加固体燃料消耗,对降低烧结矿成本起到不利因素。为了能合理的搭配褐铁矿,通过长期的生产实践,褐铁矿:赤铁矿:磁铁矿的比例一般为4:2:1.在此配比下,既能降低烧结矿成本又不至于使烧结固体燃耗反弹过多。

3.4超厚料层烧结[2]

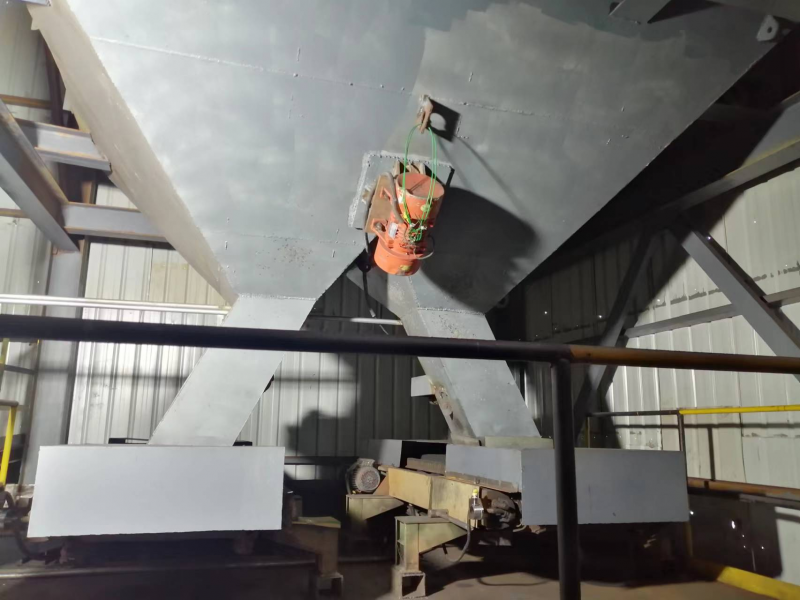

通过长时间的工艺试验,厚料层烧结越来越得到大家的认可。厚料层烧结因其自动蓄热原理,可以有效的降低燃料消耗,且上层烧结矿占烧结矿总数的比例降低,也使烧结矿转鼓强度有所改善。新金钢铁目前能实现超厚料层操作有两方面原因,原因一、提高了料层透气性,主要措施是1,炼钢污泥通入一次混料滚筒,利用污泥黏度大的特点,增强混合料成球能力和制粒小球强度;2,实行低负压点火,保护原始料层透气性,提高表层料面透气性。原因二、目前烧结矿产能大于高炉产能,烧结机产量可以适当降低。在此基础上,逐步试验超厚料层烧结,从去年的800mm料层逐步提高到900mm。目前烧结正在准备改造台车栏板,拟计划台车栏板从800mm提高到900mm,届时烧结料层最高可以满铺到1000mm。

图1 台车栏板800mm,料层超栏板达到900mm

3.6料面喷蒸汽

烧结成矿主要是靠燃料燃烧产生的热量提供,由于碳的燃烧有完全燃烧和不完全燃烧两种形式,且完全燃烧所释放的热量是不完全燃烧的三倍之多,故提高烧结燃料的燃烧效率是增加烧结过程热量,降低燃料消耗的重要手段。首钢京唐料面喷蒸汽试验证明,料面喷洒2t/h蒸汽后固体燃烧降低了1.64kg/t[3]。新金钢铁烧结厂对主机平台进行了改造,从蒸汽管网连接管道到主机台车段,在5#-15#风箱料面上部增设蒸汽支管,每个支管都有单独控制阀门进行调节蒸汽大小。改造成功后进行料面喷蒸汽试验,CO排放降幅达16%左右。

图2 料面喷蒸汽管

3.7外配煤工艺

在常规工艺中,燃料一次添加,矿粉附着在燃料上,并包裹燃料,妨碍燃料颗粒的燃烧,特别影响料层高温带的透气性。外配煤正是为了通过这种处理来减轻其妨碍,把一部分细粒燃料先在配料室添加到混合料中,在制粒后再加剩余部分粗颗粒燃料配加到混合料中进行外制粒。这样混合料小球外围和小球之间的燃料与空气直接接触,处于极有利的燃烧状态。燃料充分燃烧,对降低燃料消耗和一氧化碳排放起到积极作用[4]。新金钢铁烧结厂利用增设新一混滚筒的契机,增加外配煤工艺进行生产试验。本次试验内容分为两部分,第一部分为燃料全部内配作为试验基准值,第二部分为内配煤和外配煤比例为3:7作为试验值。在配料地沟配洗精煤,配比为燃料总配比的30%,外配煤配焦粉,配比为燃料总配比的70%。

图3 外配煤工艺,固体燃料通过电子秤输送到混合料中

3.8优化工艺操作参数

除上述措施外,新金钢铁烧结厂还对工艺操作参数控制进行了优化[5]:在厚料层烧结的模式下,FeO控制范围降低到7%-9.5%,混合料水分7.3%-7.6%,混合料料温65℃-70℃,混合料<3mm粒级占比23%-25%,终点温度控制范围420℃-520℃,烟道温度控制范围130℃-150℃。并且对工艺参数进行跟踪,通过严格的管理确保生产过程稳定,为降低烧结矿固体燃耗得到了保障。

4效果验证

经过一年的攻关,烧结固体燃耗有明显降低,并且烧结矿质量得到改善,如表2所示,具体分析如下:

表2 攻关前后烧结固体燃耗和质量指标对比

|

日期 |

固体燃耗 |

亚铁合格率/% |

转鼓强度/% |

高炉5-10粒度/% |

高炉返粉率/% |

|

21年 |

48.49 |

83.04 |

75.24 |

31.99 |

12.76 |

|

22年 |

44.74 |

91.22 |

75.63 |

28.94 |

11.8 |

|

对比 |

-3.75 |

8.18 |

0.39 |

-3.05 |

-0.96 |

1> 烧结固体燃耗在攻关前的21年为48.49kg/t,攻关后的22年为44.74kg/t,降低了3.75kg/t,降幅达到7.73%。

2> 固体燃耗下降的同时,烧结矿质量稳定且略有提高,其中亚铁合格率提高了8.18%,转鼓强度上升0.39%,高炉5-10粒度下降3.05%,高炉返粉率下降0.96%。

5结语

1>试验证明,严格控制燃料粒度、厂内含碳循环料分仓单独配加、厚料层烧结、料面喷蒸汽、外配煤工艺、优化工艺操作参数等是降低烧结固体燃料消耗的有效途径。

2>虽然烧结固体燃耗通过攻关得到明显的降低,但是和国内外先进企业对比还有一定差距,降低烧结固体燃耗工作还有潜力可挖。我们将继续挖潜,譬如继续优化外配煤工艺、降低返矿率、提高料温等工作,进一步降低烧结固体燃耗。

参考文献:

[1] 晋明平 谈降低烧结矿亚铁的措施;《南钢科技》,2001年第4期

[2] 山西兴达科技出版《现代烧结生产实用技术》冯二莲 李飞 刘继强 编著2018.9

[3] 裴远东;史凤奎;吴胜利等 烧结料面喷洒蒸汽提高燃料燃烧效率研究;《烧结球团》,2016(12):16-20

[4] 李益慎 燃料分加对烧结节能增产效果的综述;《武钢科技》,1993(9):34-39

[5] 陈革;崔玉元;段先卯 包钢降低烧结固体燃耗生产实践;《烧结球团》,2002(1):44-46