祁永旺,王德勇,许志明,王 海,王永红,宁培栋

(甘肃酒钢集团宏兴钢铁股份有限公司,甘肃 嘉峪关 735100)

摘 要: 介绍了酒钢 120 t 转炉低铁耗生产条件下,为保证基本的钢水温度、成分,对转炉的主要操作制度进行了操作方法的改进,对造渣制度、温度制度、成分控制、炉况维护等方面进行了分析,提出了改进方法,并在实际的应用过程中取得了良好的效果。

关键词: 转炉; 炼钢尾渣; 脱磷; 废钢; 温度

1 引言

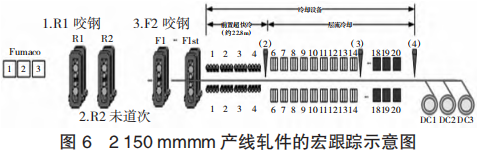

酒钢碳钢薄板厂炼钢装备情况: 现有 3 座公称容量 120 t 顶底复吹转炉,3 座 120 t 三相交流 LF 钢包精炼炉,1 座 120 tRH 炉、2 台常规连铸机、2 台薄板坯连铸机[1]。

面对公司存在严重的铁水不足问题,钢、材产量受到制约,目前受铁水资源限制,碳钢薄板厂炼钢环节出现了不同程度的等铁现象,钢产量不足,能耗消耗高,严重影响生产节奏,在一定程度上降低了经济效益和提高了运营成本。在不增加铁水量的情况下如何增加钢产量成为炼钢系统首要考虑的问题,为此在综合考虑转炉装入制度、冶炼热平衡、钢包容量、温度制度、产品质量、综合成本等各方面因素的前提下,策划并实施降铁增钢实施方案,以达到降低铁水消耗,提高钢产量的目的。主要采用的方法是提高废钢铁消耗,降低铁水消耗,降低转炉出钢温度,增加精炼温度补偿时间,保证出站温度及上连铸机的温度保持不变,进站温度不低于钢种液相线温度为 准。结合该方案需要工艺制度进行必要调整。

2 转炉工艺操作改进的理论分析

根据冶炼产品分析: 连铸浇注温度保持不变,精炼出站温度保持不变,精炼进站温度可以适当下调,下调温度界限以液相线温度为基准,其中各牌号的液相线温度介于 1 507~1 536 ℃之间,进站温度以不低于 1 530 ℃为前提,进站温度比实际相比降低 30 ℃。

2.1 转炉装入制度分析

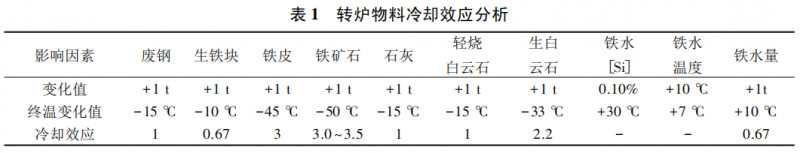

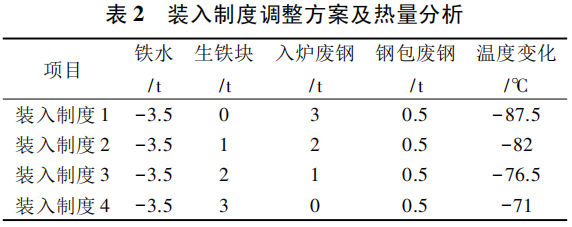

转炉物料冷却效应分析见表 1。装入制度按照表 2 四个方案实施,表 2 装入制度中温降最大的87.5 ℃,取为 90 ℃,转炉的总热量下降导致终点温度降低 90 ℃。

当铁耗为 860 kg /t,出钢温度下降至 1 620 ℃时,计算废钢消耗最大增加到 207 kg /t,温降达到( 207-160) ×120 /1 000×15 = 84.6 ℃。

2.2 造渣制度分析

脱磷作为转炉的主要任务必须予以考虑,因转炉低铁耗冶炼,过程温度较低,Lp( 磷在渣钢中的分配比) 提高,在此条件下必然需要对炉渣碱度和总渣量进行下调; Ls( 磷在渣钢中的分配比) 降低可能使终点钢水硫上升,终点硫高的钢水可通过出钢渣洗脱硫及精炼脱硫重新分配钢水脱硫任务; 考虑到温度变化较大,冶炼过程中需要降低辅料中的生白云石、石灰石、氧化铁皮球的使用量,降低辅料造成的温降; 针对转炉炉况的维护,在渣量减小、碱度减 小 时,提高轻烧白云石用量,适 当 提 高 渣 中MgO 含量,提高对炉衬的保护; 具体到操作层面,还可采取留渣作业模式进行造渣的同时进行温度补偿。

2.3 供氧制度

由于转炉吃入废钢铁量加大,转炉冶炼前期应对枪位进行适当提高,避免氧枪蚀漏的现象发生,中后期的枪位变化较小; 因铁水减少、废钢铁增加金属料中碳、硅含量降低,氧气消耗量略有降低,氧气的流量和氩保持不变。

2.4 出钢温度

因装入制度调整必然造成转炉冶炼热量不足,为此需对温度制度进行分析调整。根据冶炼产品分析: 连铸浇注温度保持不变,精炼出站温度保持不变,但精炼进站温度可以适当下调,下调温度界限以液相线温度为基准,其中各牌号的液相线温度介于1 507~1 536 ℃之间。

出钢过程温降 75 ~ 85 ℃,出钢温度基准: 钢种出钢温度上限温度 1 536 ℃ +85 ℃ = 1 621 ℃,下限为 1 536 ℃ + 75 ℃ = 1 61 ℃,操作控制目标按照1 610~1 630 ℃的出钢温度进行控制。转炉出钢温度由1 640~1 660 ℃约下降 30 ℃,转炉出钢温度控制在1 610~1 630 ℃ 左右,出钢温度的平均值预计在1 620 ℃左右。进站温度在 1 530 ℃左右,比原进站温度降低约 30 ℃。

2.5 钢水成分分析

⑴因处于低温冶炼状态,冶炼过程脱磷的效果好于高铁耗操作,冶炼后期回磷情况得到缓解,尤其是 P 的分配比 Lp 明显上升:

lgLp = 22 350 /T - 21.876 + 5.6lg ( CaO%) + 2.5lg ( ∑FeO%) ⑴

在其他条件不变的情况下,温度降低 30 ℃,Lp 从 124 变化的 190,炉渣脱磷能力大幅度上升,因此可适当降低炉渣碱度及渣量。

⑵热量欠缺或出现钢水过吹现象,造成终点碳含量降低。

⑶由于增加了生铁块的用量,入炉金属料的硫负荷增加,根据硫的分配比:

Ls = 1.4+16( nCaO+nMgO+nMnO-2nSiO2 -4nP2 O∑FeO-2nAi2O3 ) ⑵

炉渣的碱度 R 和渣量下降、CaO 下降,Ls 此时下降。

钢中最终 S 含量[S%钢]= ∑S 料/( W 金+Ls× W 渣) ,

其中: ∑S 料-所有入炉料带入的 S 量;

W 金-钢水总量( 按 118~120 t 计) ;

W 渣-终渣总量( 按 12.5 t 计) ;

Ls-S 渣钢中的分配系数。

终点硫高的钢水可通过出钢渣洗脱硫及精炼脱硫重新分配钢水脱硫任务。

2.6 炉况维护

正常情况下,转炉炉况受侵蚀在钢水过吹、高温出钢影响危害极大,严重时发生的漏炉的几率升高。低铁耗条件下的冶炼,有利因素是出钢温度低炉衬耐材侵蚀较小; 不利因素是低铁耗时,如出现温度不足造成的补吹、过吹,使钢水过氧化造成的炉衬侵蚀几率上升。为避免发生上述不利情况,应在操作中避免热量不足造成的过吹,同时适当提高炉渣中MgO 含量。

3 转炉操作方法上的改进及应用效果

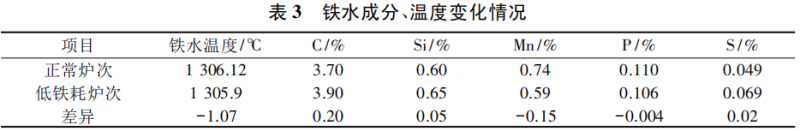

铁水碳增加 0.2%,热量增加,温度上升 30 ℃; 铁水 Si 增加 0.05%,热量增加,温度上升 15 ℃( 表 3) 。

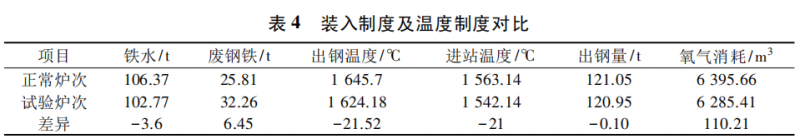

出铁水降低 3.6 t,废钢铁增加 6.45 t( 含钢包加入废钢) ,出钢温度降低 21. 52 ℃,进站温度降低21 ℃,出钢量降低 0.1 t,试验数据与理论分析的结果对应的较好(表4) 。但钢铁料成本及废钢铁比例受原料采购价格影响发生较大变化。

3.1 供氧制度执行情况

从冶炼过程中因自动开氧点较低 2.66 m,采用手动开氧操作,在 2.8 m 处开氧后逐步降枪,避免大尺寸废钢造成的氧枪蚀漏情况; 铁水成分中碳含量提高 0.2%、硅含量上升 0.05%,均造成氧气消耗上升,但实际氧气消耗量下降 110 m3 ,与理论分析的情况对应。氧气流量、压力保持正常。

3.2 造渣制度及终渣成分

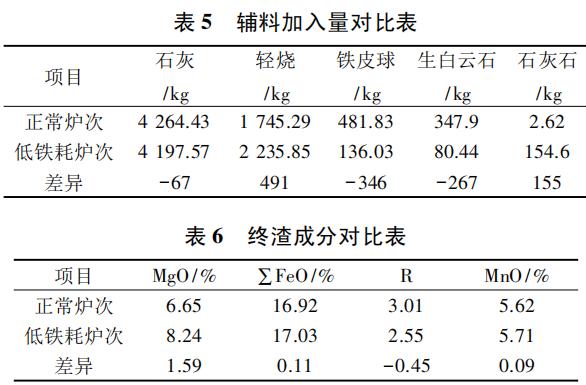

为避免对炉衬的侵蚀加剧,在热量欠缺,渣量减少的情况下,适当增加炉渣中的 MgO 含量,提高炉渣的饱和度,有利于转炉护炉。同时由于低温冶炼过程脱磷效果较好,降低了炉渣碱度 0.45,造渣料变化使热量降低 13.4 ℃,∑FeO 变化量仅仅 0.11%,差异较小(表 5、表 6) 。

3.3 钢水终点成分变化

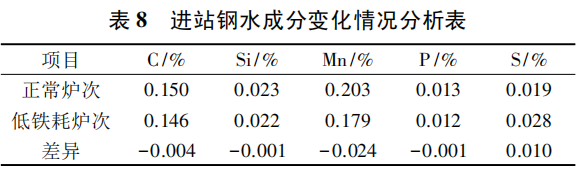

进站钢水磷有所降低,与低温冶炼状态有关,硫含量上升与炉渣碱度、渣量的变化相关,与理论分析中的磷的分配比 Lp、硫的分配比 Ls 对应; 终点硫高也与铁水硫高及留渣作业相关,碳、磷含量控制在标准范围之内(表7) 。

进站钢水磷、锰有所降低,与终点情况相对应,硫含量上升与铁水硫高及留渣作业相关( 表 8) 。

3.4 转炉炉衬状况

低铁耗冶炼期间转炉炉况保持了基本稳定,炉渣中的 MgO 含量提高 1.59%,能够在渣量降低的不利条件下,利用好温度降低的有利条件,使转炉炉况安全运行得到保证,其中转炉炉衬测量记录显示炉壳温度均控制在 300 ℃以下,平均在 280 ℃左右,保持了炉衬的安全运行。

4 结语

⑴转炉采取降低出钢温度的措施,可以有效的降低铁耗增加废钢铁的吃入量,在保证冶炼过程热量需求的情况下,铁耗可以降低到 830~960 kg /t。

⑵冶炼过程炉渣成分及温度能够满足生产需要,炉衬安全运行能够得到有效保证。

⑶由于热量不足冶炼过程废钢的块度过大可能造成废钢难以融化并粘贴在炉膛内壁。

参考文献:

[1] 王德勇,张英嘉,邹 明.酒钢 120 t 转炉留渣加双渣工艺技术研究与应用[J].甘肃冶金,2015,37( 02) : 28-31.