多功能烧结环冷机结构优化及智能化

杜武男

(中冶北方 (大连) 工程技术有限公司,辽宁 大连 116600)

摘要: 根据多功能烧结环冷机的结构特点,结合实际工程,应用有限元仿真技术,对环冷机结构中的回转体和机架部分进行结构优化及仿真分析,减少设备总重量以降低制造成本。通过设置在环冷机多个部位的智能监测单元,以及全景监控系统和智能润滑系统,实时监测和保障设备的运行状况,并能在出现故障时及时做出响应,提升设备的智能化水平。

关键词: 烧结环冷机; 结构优化; 监测; 智能化

0 引言

环冷机作为冶金铁前烧结生产工艺的重要设备之一,用于冷却经烧结机焙烧后再经单齿辊破碎机破碎的热烧结矿。中冶北方研发的多功能烧结环冷机以其高效冷却、节能、余热高效回收、清洁环保等综合优势,已经逐步取代原有传统烧结环冷机,被广泛应用于新建及改建的冶金工程当中,目前该产品已升级至第六代。随着对各生产现场反馈的使用情况的整理和分析,以及对新研发手段的开发和利用,对环冷机设备的进一步优化也拥有了更好的条件。

本文结合某工程中 280 m2 环冷机的设计实例,实现了产品的结构优化与智能化。

1 多功能烧结环冷机结构优化目标

通过对烧结环冷机结构的优化设计,进一步降低设备的制造成本,减少设备、土建投资费用,优化现场使用体验,提高设备智能化水平,增强企业在烧结项目上的竞争力。

2 多功能烧结环冷机结构优化方案

主要针对烧结环冷机中重量占比较大的部件进行结构优化。其中,回转体部分约占环冷机总重量的 40% ,机架部分约占环冷机总重量的 20% 。因此,优先考虑对上述两大部件进行优化。

2. 1 回转体

回转体主要由回转框架、台车、辊臂、栏板等部分组成。在满足使用要求的前提下,减少回转体重量,可以减轻支撑辊处所受压力,从而减小阻力矩和传动电机的工作电流,改善环冷机整体的运行状态。

2. 1. 1 回转框架

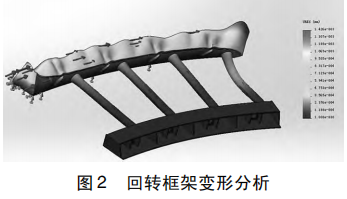

单台烧结环冷机设备中,回 转 框 架 共 16个,所受总阻力矩约为 3 800 kN·m,平均分布于每个回转框架。分别将内环上板、下板、立板和外环下板、立板的厚度减小 2 mm,将外环上板的厚度减小 4 mm,通过有限元分析得到应力和变形情况见图 1、图 2。其中,最大应力约为 0. 5 MPa,最大变形约为 1. 4 mm,均在合理范围内,优化后的结构强度和刚度可以满足使用需求。

2. 1. 2 台车

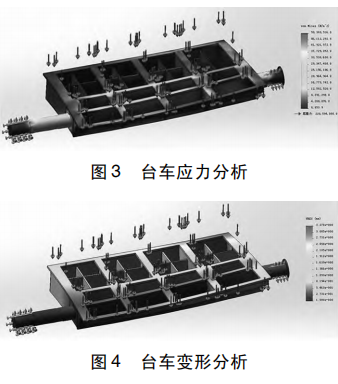

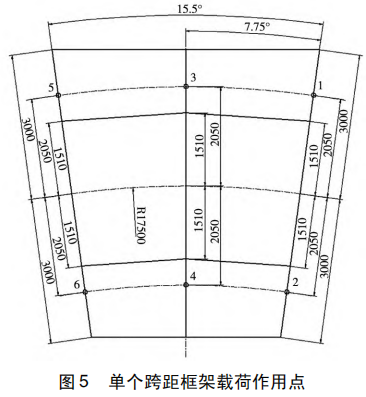

每个回转框架中有4 个台车,共64 个,每个台车承受料重约为13. 2 t。将台车面板厚度减小4mm,将与轴承座相连的两块长板和前后筋板的厚度各减小5 mm,通过有限元分析得到应力和变形情况见图 3、图 4。其中,最大应力约为 50 MPa,最大变形约为 3. 3 mm,均在合理范围内,优化后的结构强度和刚度可满足使用需求。

2. 2 机架

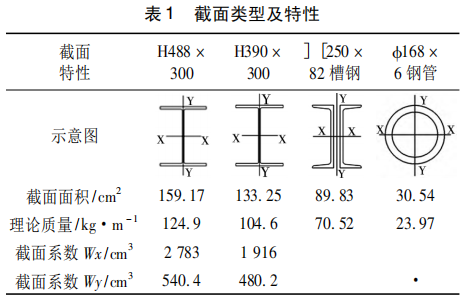

环冷机机架是由不同规格的轧制 H 型钢通过各种接点连接形成的环形框架结构,工程设计中对其截面规格的确定一般采用类比及估算的方法。通过工程实践发现,以往的机架梁、 柱和斜撑截面选取偏大,为此,结合 280 m2 环冷机设计进行研究。

2. 2. 1 确定机架所受载荷

机架的计算载荷考虑 + 4. 1 m 标高以上的主要载荷,包括回转体重量 ( 含栏板) 、回转耐材重量、物料重量、上密封水重量、支承辊及底座重量等。回转体的刚度很高,可以在一定程度上减小中间梁支承辊处的变形,本次分析中,仅将载荷设定为作用于梁上的集中作用力。载荷的作用点如图 5 所示 ( 仅以单个跨距 为例) 。

载荷的大小为:

外梁: P1 = P3 = P5 = 165 kN ( 支撑辊处) ;

内梁: P2 = P4 = P6 = 165 kN ( 支撑辊处) ;

载荷方向均为垂直纸面向里。

2. 2. 2 强度及刚度分析

1) 不同截面的各项特性 ( 见表 1) 。

2) 力学模型及分析

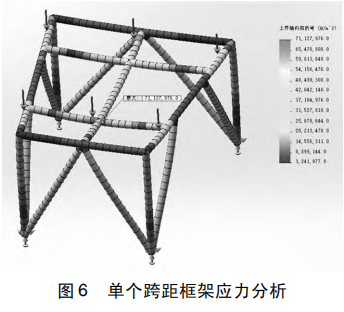

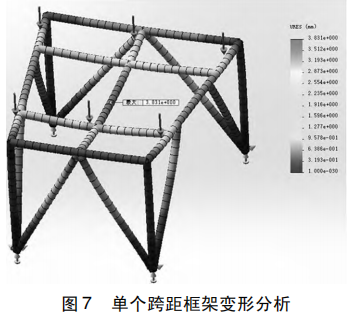

a) 单个跨距框架 ( H390 × 300 柱 + H390 ×300 梁 + φ168 × 6 钢管斜撑) 。应力及变形情况见图 6、图 7。

对于单个跨距框架的分析数据,见表 2。

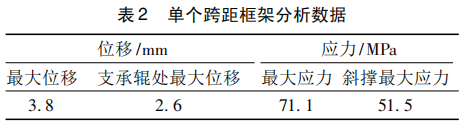

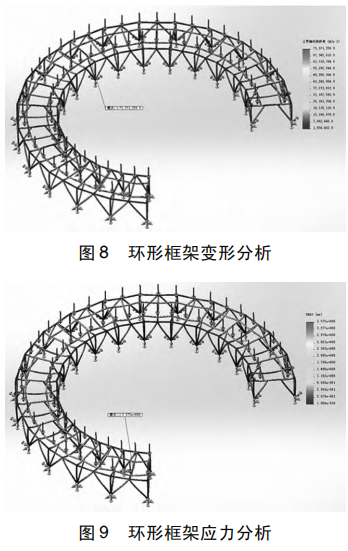

b) 环形框架。环形框架的力学分析模型中,各框架圆心角与环冷机实际相符,各个梁、柱均为 H390 × 300 × 10 × 16, + 4. 1 m 以下斜撑均为φ168 × 6 钢管。对于给料、卸料区域的框架,由于其受力情况比较复杂,并且现有同规格环冷机的使用情况较为理想,因此暂不对该部分框架实施优化。应力及变形情况见图 8、图 9。

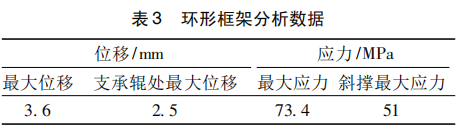

对于环形框架的分析数据,见表 3。

由表 3 可见,对于环形框架,其最大位移、支承辊处最大位移、最大应力和斜撑处最大应力均略小于单个跨距框架。

2. 2. 3 机架优化效果

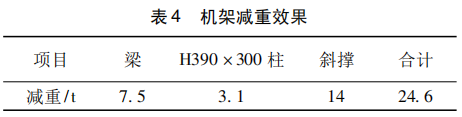

1) 横梁和立柱采用 H390 × 300 替代原有H488 × 300,刚度和强度均满足使用要求,较之前设计可节省钢材重量约 16% 。

2) φ168 × 6 钢管斜撑在满足压杆稳定,刚度、强度满足使用要求的情况下,较之前槽钢斜撑可节省钢材重量约 66% 。

3) 环形框架由于框架间互相约束,整体强度、刚度均略好于单个框架。

4) 机架在截面优化组合后的减重效果见表4。

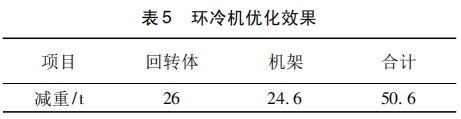

2. 3 环冷机优化效果

由表 5 可见,通过优化回转框架、台车体相应部位的钢板厚度,减小机架横梁和立柱部位 H 型 钢 规 格,以及在机架斜撑部位采用φ168 × 6钢管替换原有][250 × 82 槽钢,可以保证环冷机的使用要求,同时相较于原设计共可减重约 50 t。

3 多功能烧结环冷机智能化

通过设置环冷机驱动打滑监测、减速机故障监测、安全装置、上密封水位监测、上罩温度监测等多个智能监测单元,以及全景监控系统和智能润滑系统,实时、远程监测设备运行状况,保护设备平稳、良好运行,并能在出现故障时及时做出响应,提升设备的数字化、智能化水平。

3. 1 驱动打滑监测

实时监测环冷机运行转速和驱动电机转速,当摩擦轮出现打滑时,可及时发出声光报警并停机保护设备本体。

3. 2 减速机故障智能监测

驱动装置使用行星齿轮减速机,配备智能监测单元,实时监测减速机震动和轴承温度并在主控室显示,当超过设定值时可及时发出报警。

3. 3 安全装置

安全装置位于环冷机卸料处,当监测到台车翻转不灵活时,可辅助台车进行翻转; 当监测到台车完全卡死时,触发感应开关,及时报警并停机。

3. 4 上密封水位监测

可根据设定的水位和监测到的水位情况,对上密封水槽自动进行给水和补水。

3. 5 上罩温度监测

通过对上罩内各个冷却段温度的实时监测和对比,全面、实时地掌握环冷机所有区域内的烧结矿冷却情况,并可根据温度变化情况,预先做出判断和给出操作指令。

3. 6 全景监控系统

通过对环冷机内外圈、台车翻转位置及卸料处实施全景视频监控,多视角、实时地掌握环冷机运行状况并可对潜在运行风险进行预判,数据存储于硬盘,方便随时查阅和分析。

3. 7 智能润滑系统

环冷机在运行过程中有众多需要润滑的点,其主要分布于支撑辊、侧挡辊、传动装置、复位辊以及板式给矿机等处。智能润滑系统的应用,可根据对应装置的运行情况,定时、定量地进行干油润滑,润滑点压力、给油量、润滑周期可任意调节,同时实现故障监测和报警, 运行状态在主控室实时显示,有效地保护设备平稳、安全运行。

4 结语

本文所述环冷机结构优化和智能化方案,同样适用于其它规格的多功能烧结环冷机。在烧结工程以及环冷机新建和改造项目中,通过结构优化及智能化设计,可降低设备整体重量,从而降低环冷机制造成本,提高项目利润率,全面提升设备的数字化、智能化水平,为智能烧结生产提供技术支持,进而增强产品和企业在市场上的竞争力。