呼建军

(天津钢铁集团有限公司,天津 300301)

[摘 要] 烧结矿碱度稳定率直接关系到高炉生产的稳定,同时也会影响到高炉的各项经济技术指标。2020年天津钢铁集团有限公司360m2 烧结机大修后,烧结矿产量和质量都得到了明显提高,但由于360m2 烧结机的混匀矿是由原料配料室直供,造成烧结混合料成分稳定性差、烧结成品矿碱度波动大,已影响到高炉生产的稳定。本文对影响 360m2 烧结机烧结矿碱度稳定率的因素进行了分析,确定了影响烧结矿碱度稳定率的原因,并提出了工艺改进措施。通过提高原、燃料成分稳定性、降低混匀配料工序混匀矿成分波动、降低烧结配料工序烧结混合料碱度波动等工艺措施的实施,360m2 烧结机烧结矿碱度稳定率显著提高。

[关键词] 烧结矿;混匀矿;烧结混合料;碱度;稳定率

0引言

烧结矿是高炉冶炼的主要原料,在高炉入炉料中占比达到 70%~80%,烧结矿质量的好坏直接关系到高炉生产过程的稳定。高炉对入炉烧结矿质量要求不仅包括品位高、强度高、粉末少、粒度组成合理等,而且对烧结矿碱度稳定率也有严格的要求。烧结矿碱度稳定率对高炉的产量、铁水质量、生产顺行以及造渣制度都有着重要的影响,烧结矿碱度的波动会引起高炉炉温和造渣制度的不稳定,严重时会导致高炉悬料或崩料,最终导致焦比升高,生铁产量降低[1] 。国内有关资料统计,烧结矿碱度稳定率每提高10%,高炉焦比降低1%,生铁产量 提高 1.5%。天津钢铁集团有限公司(以下简称天钢)360m2烧结机主要是为 3200 m3高炉提供烧结矿,2020 年 360m2 烧结机经过大修改造和升级后,烧结矿的产量和质量都得到了明显提高,烧结矿碱度稳定率达到了85%左右,但与国内先进企业相比还有差距。随着高炉产能的不断释放,烧结矿碱度稳定率对高炉的影响逐渐显现。因此,需要进一步提高 360m2 烧结机烧结矿碱度稳定率,为 3200m3高炉顺产、稳产、高产创造条件。

本文对影响 360m2烧结机烧结矿碱度稳定率的因素进行了分析,确定了影响烧结矿碱度稳定率的原因,结合 360m2 烧结机混匀矿供给情况,提出了相应的工艺调整措施,并对措施实施效果进行了总结。

1 影响烧结矿碱度稳定率的因素分析

烧结矿的碱度是指烧结矿中碱性氧化物与酸性氧化物的比值,钢铁企业烧结生产通常采用二元碱度(CaO/SiO2 )。烧结矿碱度稳定率为烧结矿碱度合格的检验样品数量占总检验样品数量的比值,以百分比表示。从烧结矿二元碱度公式来看,烧结矿碱度主要受 SiO2和 CaO两个成分因素的影响,所以烧结矿碱度稳定率的提高也就是烧结矿 SiO2 和CaO成分稳定率的提高。

影响烧结矿 SiO2和 CaO 成分稳定性的因素包括:入厂原、燃料成分的稳定性,混匀配料工序混匀矿成分的稳定性和烧结配料工序各物料的配比稳定性等。因此,要提高 360m2 烧结机烧结矿碱度的稳定率,就要从入厂原、燃料成分控制,原料场混匀配料以及烧结配料等方面进行综合治理。

2 提高烧结矿碱度稳定率的措施

2.1 提高入厂原、燃料成分的稳定

2.1.1 加强入厂原、燃料成分检测

360m2 烧结机混匀矿配料以澳矿、巴西矿和国产精矿粉为主,再配加高炉返矿、碱性熔剂、燃料以及各类循环料。由于物料来源复杂、品种多,因此各种原料的 SiO2和 CaO含量差异较大,同时每种原料自身的SiO2含量波动也比较大,这对烧结矿碱度稳定率的提高带来了很大的困难。为此,天钢全面加强了各种入厂原、燃料成分的检测和把控,为混匀矿配料和调整提供了真实准确的基础数据。同时对料场物料实行动态管理,随时掌握入厂原、燃料成分变化趋势,提前预判和调整混匀矿配料结构,降低入厂原、燃料成分波动对烧结矿碱度稳定率的影响。

2.1.2 稳定烧结混匀矿配料结构

360m2 烧结机所用铁矿主要包含进口协议铁矿和港口采购的铁矿。为了稳定烧结混匀矿配料结构,依据协议矿种的来料周期和来料量,确定烧结混匀矿配料结构中主要矿种的配比,再根据市场变化和生产情况,从港口合理选择能够降低烧结矿生产成本的物料,最大限度地稳定烧结混匀矿配料结构和碱度。

2.1.3 加强原料场管理

根据入场物料的种类、产地、成分、进料量等,实行严格的分类堆存制度,并对各种物料实施挂牌管理,标明各种物料的名称及重要参数,防止物料错堆、错取;对两种成分差异大的物料采取分区域堆放,同时避免两种物料在交界处混堆;在日常生产过程中,不定期对料场物料的堆放情况进行检查,发现问题及时处理,从管理方面提高入场物料成分的稳定性。

2.2 降低混匀配料工序混匀矿成分波动

目前,对烧结用各种含铁物料进行中和混匀是一种主要的生产模式,但由于受含铁物料供料模式和设备状况等原因制约,360m2 烧结机的混匀矿供料模式只能采用原料配料室直供的模式。此种供料模式由于各种含铁物料配料后未经过中和混匀而直接送入烧结混匀矿仓,造成混匀矿成分不稳定,混匀矿中 SiO2和 CaO 成分波动性大,最终导致烧结矿碱度波动大。为此,制定了一系列工艺改进措施:

(1)严格执行原料配料室各配料秤定期校验制度,增加重点物料配料秤的校验频率,提高原料圆盘给料机下料的稳定性,降低混匀矿的成分波动。

(2)控制原料配料室各物料的仓位在合理范围内,执行高仓位交班,避免因仓位低而出现下料不稳定的情况。

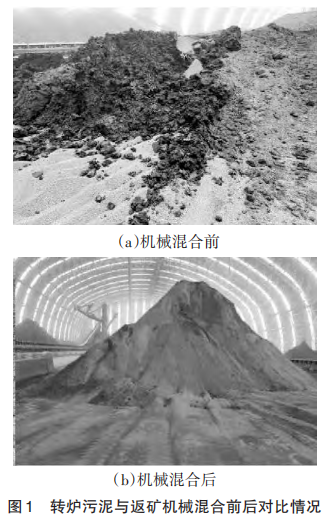

(3)降低转炉污泥等黏性大的物料对烧结混匀矿成分均匀性的影响。转炉污泥水分大、黏性高、不易混匀,故原则上将转炉污泥放在另一台可以使用混匀大堆的烧结机上进行配加,若另一台烧结机无法完全消化,则剩余部分在360m2 烧结机上使用,而且在使用时要加大转炉污泥与高炉返矿的机械混合力度,以降低因转炉污泥混合不均对烧结矿碱度稳定率的不良影响。图 1 为转炉污泥与返矿机械混合前后对比情况。

2.3 降低烧结配料工序混合料碱度波动

2.3.1 提高生石灰的烧结强化作用

360m2 烧结机的熔剂主要为生石灰和菱镁石,而烧结混合料中CaO主要来源于生石灰,所以生石灰 CaO 含量波动是烧结混合料中 CaO 含量波动的主要原因。烧结生产对生石灰的质量要求是:CaO含量高且稳定、活性度高、生烧过烧率低。如果生石灰 CaO 含量波动性大、生烧过烧严重,会给生石灰的配料计算带来影响,在生产高碱度烧结矿时,随着生石灰用量的增加,烧结混合料中CaO的含量会更加难以控制,从而影响烧结矿碱度稳定率。此外,当生石灰消化不完全时,热量利用和黏附效果会变差,强化制粒作用将不能被充分发挥出来,且容易在烧结混合料中形成偏析,影响混合料的成分稳定,同时也会影响烧结过程的透气性,降低烧结的垂直烧结速度,进而影响烧结生产效率。

360m2 烧结机使用的生石灰包括自产生石灰和外购生石灰,其中自产生石灰质量较好,CaO 含量和活性度均较高且稳定,而外购生石灰由于厂家较多,质量参差不齐,自身消化性能不一,且CaO含量差异大,混配使用后不利于烧结混合料碱度的控制。为了降低生石灰成分、性能波动对烧结混合料碱度的不良影响,进行了工艺调整和改善。

(1)在烧结配料室生石灰仓下料点后方增加喷淋水管装置,提前对生石灰进行预消化,延长生石灰的消化时间,改善生石灰的消化效果,降低生石灰未消化的“白点”对烧结矿碱度的影响。

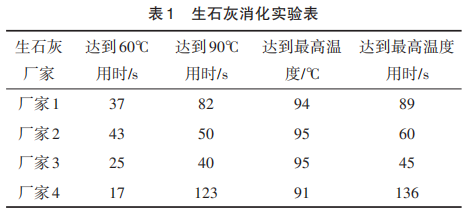

(2)对不同厂家的外购生石灰进行现场消化实验(见表1),根据消化实验的检测结果,采取优胜劣汰的原则,选用消化性能良好厂家的生石灰,以提高烧结混合料碱度的稳定性。

(3)将自产生石灰和外购生石灰进行分仓存储,尽量避免混仓,以降低因自产生石灰和外购生石灰成分差异造成的烧结矿碱度波动[2] 。

2.3.2 提高烧结配料室圆盘给料机下料精度

制定烧结配料室圆盘给料机定期校秤制度,降低圆盘给料机下料量的波动。在中控制室设声光报警系统,当配料室各料仓下料量出现较大波动时,会有声光提醒,而且会重点关注生石灰仓的下料情况,出现波动及时查找原因并调整,避免引起烧结矿CaO含量波动。

2.3.3 烧结配料仓仓位控制

控制烧结配料仓仓位在合理范围内,特别是熔剂仓仓位,严格执行高仓位交班,避免因低仓位造成下料出现波动的情况。

2.3.4 稳定烧结配料返矿配比

返矿是烧结混合料成球的主要核心来源,在烧结配料中的占比较大,同时由于返矿的碱度和烧结混合料的碱度不同,返矿配加量波动较大时,烧结矿碱度也会随之发生较大变化,为此,根据生产状况和返矿仓仓位的变化,及时调整返矿的配比,同时避免大比例的调整。

2.3.5 统一烧结配料四班操作

加强岗位培训,统一四班操作,降低交班过程的生产波动。生产班组要严格执行烧结生产十六字操作方针“稳定水碳,铺平烧透,以风为纲,严控终点”,使烧结生产稳定运行。

3 效果分析

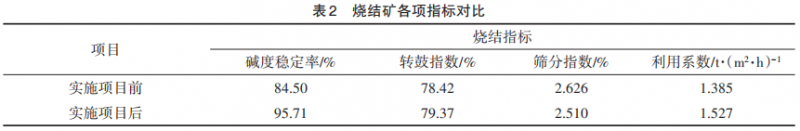

通过开展提高 360m2烧结碱度稳定率项目的研究,烧结矿碱度稳定率有了显著的提高。烧结碱度稳定率由 84.50% 提高至 95.71%,最高单月达到了 99% 以上。烧结矿质量也得到了明显改善,烧结矿各项指标对比情况如表 2 所示。

烧结矿转鼓指数由 78.42% 提高至 79.37%,360m2烧结机利用系数由 1.385 提高至 1.527,烧结矿年产量提高40万吨以上。

4 结语

为进一步提高天钢360m2 烧结机烧结矿碱度稳定率,本文对影响 360m2 烧结机烧结矿碱度稳定率的因素进行了深入研究,并结合 360m2 烧结机混匀矿供给情况,从360m2 烧结生产系统入厂原、燃料成分控制,原料场混匀配矿及烧结混合配料碱度控制等方面提出了工艺改进措施。

生产实践证明,通过提高入厂原燃料成分稳定性、降低原料场配料工序混匀矿成分波动、降低烧结配料工序混合料碱度波动等工艺改进措施的实施,天钢 360m2 烧结机烧结矿二元碱度稳定率明显改善,各项质量指标明显提升。360m2 烧结机烧结矿碱度稳定率由工艺改进措施实施前的 84.5% 提高到实施后的 95.7%,达到了提高天钢 360m2 烧结机烧结矿碱度稳定率的预期目标,为后续3200m3高炉进一步增产、增效创造了条件。

参考文献

[1] 傅菊英, 姜涛, 朱德庆 . 烧结球团学[M]. 长沙:中南大学出版社, 1996.

[2] 呼建军.提高360m2烧结机成品率的研究[J].天津冶金,2021(06): 23-25.