邓勇1, 韩宝1, 戴雨翔2

(1. 马鞍山钢铁股份有限公司,安徽 马鞍山 243011; 2. 钢铁研究总院冶金工艺研究所,北京 100081)

摘 要:针对转炉冶炼过程石灰消耗量大,终点脱磷率不稳定的问题,马鞍山钢铁股份有限公司(简称马钢,下同)对 300 t 转炉的操作工艺进行优化与改进,通过转炉留渣操作,提高炉渣前期的碱度和氧化亚铁含量,促进前期化渣和脱磷,减轻终点脱磷压力。 当终点温度低于 1 680 ℃时,钢液终点磷含量低于 0.020%,吨钢石灰消耗量为 33.5 kg,白云石消耗量为 5.34 kg,终渣 TFe 含量为 15.2%,钢铁料消耗降低。 通过对转炉顶底复吹参数进行优化,终点碳氧积降低至 0.001 5 以内。 在终点成分稳定控制的基础上,最终实现了低成本转炉冶炼。

关键词:低成本炼钢;终点控制;转炉脱磷

0 引 言

转炉冶炼成本主要包括可变成本、固定成本和综合回收成本,可变成本包括钢铁料消耗、合金料、辅料、动力等,其中,钢铁料消耗约占炼钢总成本的 86%。 随着近年来我国钢铁工业的快速发展,产能过剩,产品竞争加剧,对转炉冶炼终点的控制提出了更高的要求, 如何在低成本冶炼的基础上,实现转炉冶炼终点的精准控制,是大部分冶金工作者面临的严峻问题[1-4]。 已有大量文献表明, 转炉的底吹可以促进钢液动力学反应,使钢液反应趋于平衡,降低钢液终点的过氧化程度,从而减少脱氧剂和合金的消耗,最终降低成本[5-11]。

马钢通过对 300 t 转炉的操作工艺进行不断优化与改进, 形成了转炉低成本留渣冶炼工艺,不仅降低了冶炼过程渣料消耗量, 还减少渣中带铁量,从而降低了钢铁料消耗。结合冶炼实际情况,通过优化转炉的顶底复吹参数, 降低终点碳氧积,最终实现转炉终点低成本精准控制。

1 工艺情况

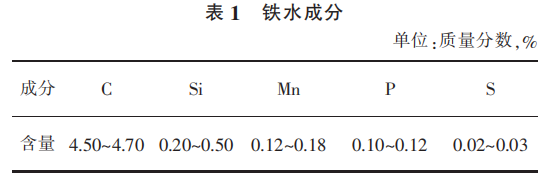

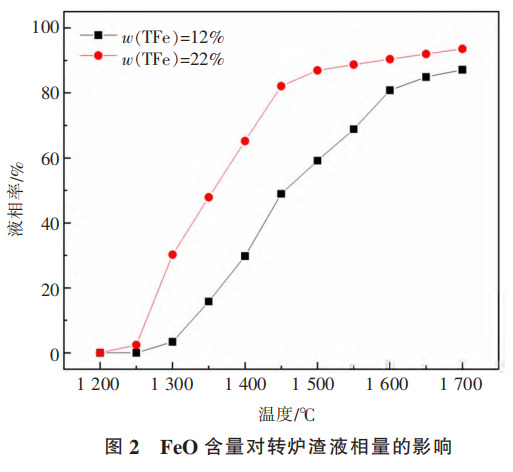

马钢第四钢轧厂有3座 300 t顶底复吹转炉,在温度为1 300~1 350 ℃的冶炼工艺下,铁水成分如表 1 所列。

铁水中硅含量一般控制在 0.5%以内,铁水温度控制在 1 300 ℃以上,熔池热量较为充足,采用适当的留渣生产工艺。 留渣有利于前期快速成渣,形成高碱度的前期渣,在低温条件下,更有利于前期脱磷,同时也能在一定程度上降低渣料消耗,减少铁耗。

1.1 钢铁料装入

钢铁料装入情况如表 2 所列。

由表 2 可以看出,马钢第四钢轧厂铁水的装入量为 260~280 t,废钢主要分为重型废钢、污泥、自循环重型废钢、中包铸余、地面渣钢、巴掌铁等,依据实际情况的不同, 各种废钢的配比也有所不同,总装入量约为 330 t,废钢装入量最多可达 80 t,废钢比约为 25%。

1.2 过程枪位及加料

依据上一炉终点的冶炼情况,以及下一炉的冶炼计划,采用留渣操作工艺。 如果上一炉进行了补吹,或炉渣温度偏低,导致渣中磷含量偏高,可以采用不留渣或少留渣操作。下一炉的炉渣消耗量主要依据铁水装入量及铁水成分进行调整,以满足冶炼的要求。

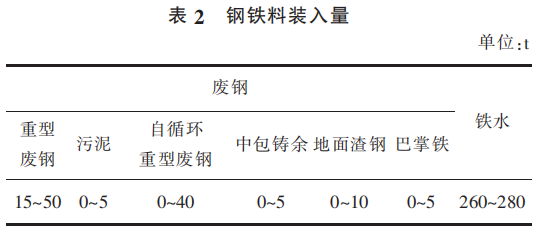

枪位及加料过程如图 1 所示。

由图 1 中可以看出,枪位采用“高低高低”的控制模式,前期枪位控制在 1.8~2.0 m 之间,过程枪位降低至 1.5 m 左右,终点枪位在 1.0 m 左右。 下枪 3 min 内将 70%的造渣料加入炉中,剩余的 30%渣料在供氧量为 50%前加完, 以保证前期快速成渣。 底吹采用环缝式供气原件, 供气强度为 0.03~0.20 m3 /(min·t)。

1.3 终点控制

马钢采用静态结合副枪的动态模型进行控制,终点采用高拉补吹的方法进行冶炼, 当供氧量达到静态计算值时,利用副枪测量熔池的温度、碳含量,从而确定继续吹入的氧含量及熔池温度。 副枪测量时的碳含量约为 0.35%,熔池温度在 1 580~1 620 ℃之间,终点碳含量约为 0.03%,温度约为 1 650 ℃。

2 现有操作工艺冶炼效果分析

2.1 留渣操作对前期造渣的影响

转炉终渣具有较高的碱度,含有一定量的氧化亚铁,不仅有利于前期化渣,更可以起到去磷效果。铁液中 P 会被渣中(FeO)氧化,采用留渣操作,可以保证前期渣中具有较高的(FeO),更有利于前期 脱磷反应的进行。 (FeO)·(P2O5)不稳定,将会发生如下反应[12-13]:

4(CaO)+3(FeO)·(P2O5)=4(CaO)·(P2O5)+3(FeO) (1)

根据化学平衡原理分析,渣中(FeO)、(CaO)越高,生成的 4(CaO)·(P2O5)越多,则渣中(P)越高,钢中[P]越低。 同时,碱度越高,渣中自由氧化钙越多,钢中[P]越低。 渣中(CaO)含量的高低受成渣速度的影响,而成渣速度主要取决于石灰块的熔解速度, 石灰块的熔解速度又与初期渣的液相组成有关,特别是与渣中的(FeO)含量有关。 初期渣中的(FeO)不但能提高石灰熔解速度,而且所组成的二元系铁酸氧化物的熔点均比二元系硅酸氧化物的熔点低。 由于初期渣中存在(MnO)、(MgO),尤其是(FeO),加入返回渣能使石灰的熔解速度加快。

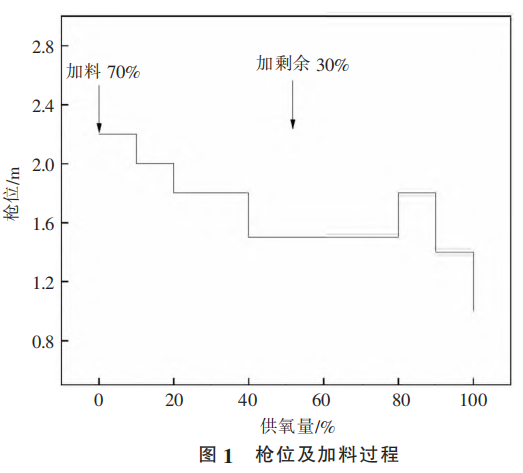

通过热力学软件 Factsage,计算了不同 FeO 含量的两种渣随着温度升高过程,渣成分的改变情况如图 2 所示,在转炉前期氧化过程中(1 350~1 500 ℃),其他条件不变的情况下, 渣中氧化铁含量增高,会显著提高渣中液相的生成量, 有利于前期快速成渣。

2.2 留渣操作对前期脱磷的影响

脱磷反应如下[14]:

2[P]+5(FeO)=(P2O5)+5(Fe) (2)

其中,磷氧络离子活度的计算为:

α(P2O5)=γ 2 (P5+) ·[x(P 5+)] 2 (3)

式(3)中:α(P2O5)为 P2O5 的活度;γ 2 (P5+)为渣中磷离子的活度系数;x(P 5+)为渣中磷离子的摩尔分数。

氧化亚铁活度为:

α(FeO)=γ(Fe2+)·x(Fe2+) (4)

式(4)中:α(FeO)为氧化亚铁活度;γ(Fe2+)为渣中亚铁离子活度系数;x(Fe2+)为渣中亚铁离子的摩尔分数。

磷分配比计算公式如下:

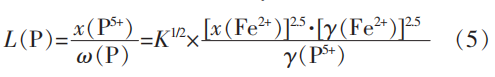

式(5)中:L(P)为磷分配比;ω(P)为熔池中磷的质量分数,%;K 为反应平衡常数。

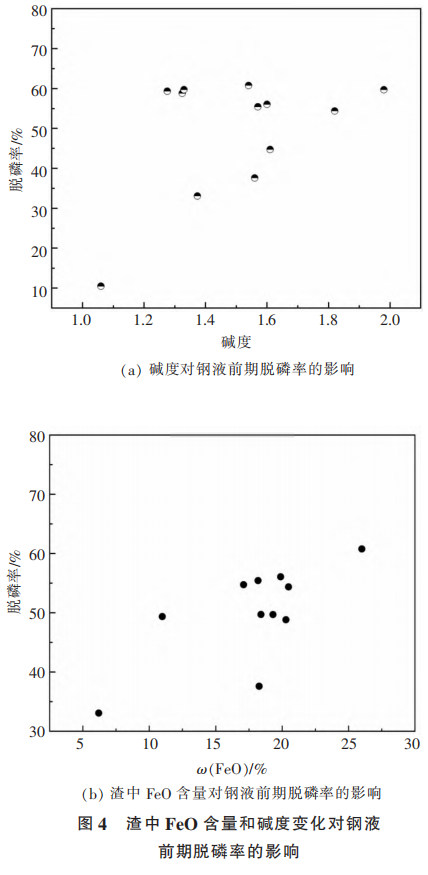

利用正规离子溶液模型,计算对平衡磷的影响如图 3 所示。

通过正规离子溶液模型计算了渣中 (FeO)含量和碱度变化对钢液平衡磷含量的影响。 由图 3 可以看出,1 400 ℃时,当(FeO)含量从 10%提高到 15% , 钢液平衡磷含量从 0.008 4% 降低到0.005 6%,当碱度从 0.8 提高到 1.4,钢液平衡磷含量从 0.012 0%降低到 0.001 6%。

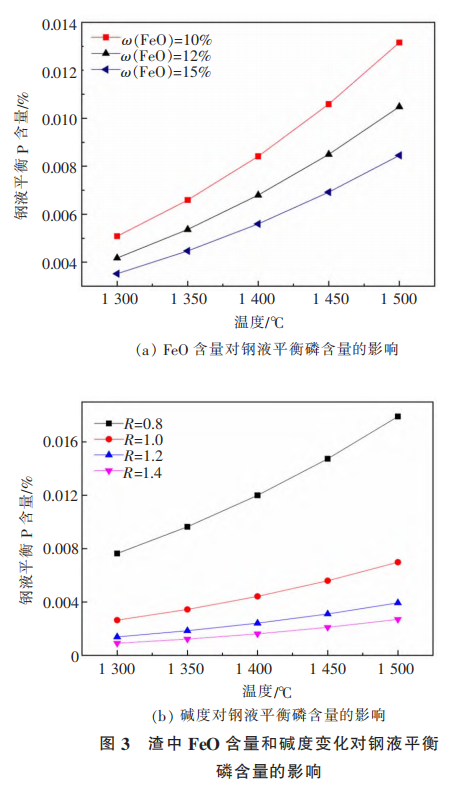

马钢 300 t 转炉前期渣成分对钢液脱磷率的影响如图 4 所示。

由图 4 可以看出,半钢脱磷率受碱度和渣中(FeO)含量的影响,当(FeO)控制在 15%,碱度高于 1.5 时,前期脱磷率可达到 50%以上。 采用留渣操作, 可以提高炉渣前期的 (FeO) 含量和碱度,更好地促进前期脱磷,减轻终点高温脱磷的压力。

2.3 终点成分控制

现有工艺转炉终点的成分控制如图 5 所示。

由图 5 可以看出,随着温度升高,钢液磷含量相应提高,温度低于 1 680 ℃时,大部分炉次的终点磷含量可控制在 0.020%以内。 炉次的终点碳含量约为0.03%,碳氧积在 0.002 0 以下,平均约为0.001 5。

2.4 渣料消耗情况

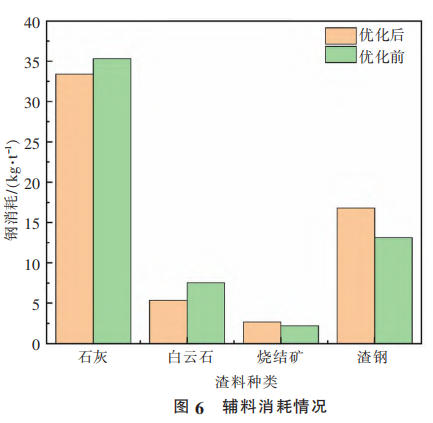

现有工艺的渣料消耗情况如图 6 所示。

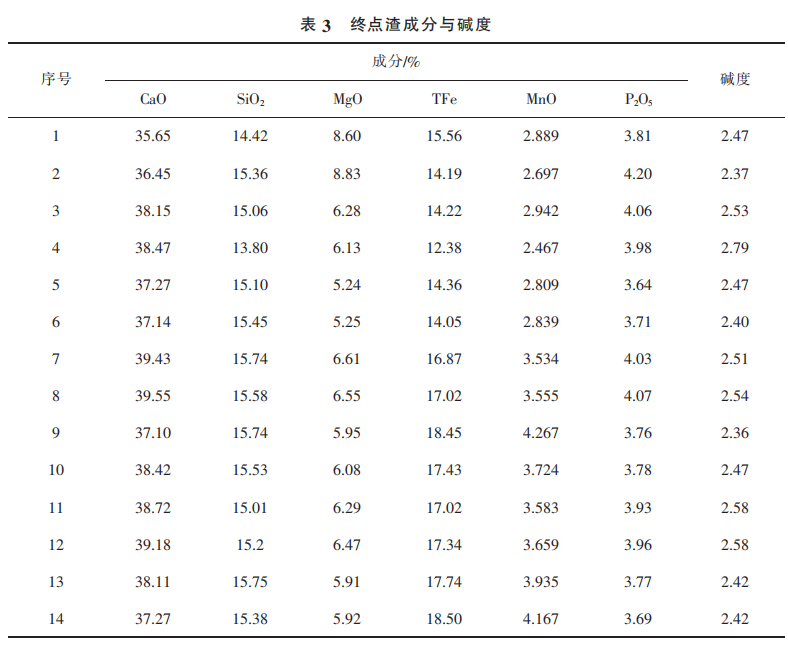

由图 6 可以看出, 目前吨钢石灰消耗量为33.5 kg,较优化前降低了 1.5 kg,白云石消耗量为5.34 kg,较优化前降低了 2 kg,烧结矿的加入量为2.65 kg,渣钢的加入量为 16.8 kg。 终点渣成分如表 3 所列。

终渣 CaO 含量平均值为 37.90%,TFe 含量为15.20%,P2O5 含量平均值为 3.36%,碱度平均值为 2.50。

3 结 论

1) 半钢脱磷率受碱度和渣中(FeO)含量的影响,当条件控制合适时,前期脱磷率可达到 50%以上。

2) 留渣工艺可以减轻终点的脱磷压力, 在终点温度低于 1 680 ℃时 , 钢液终点磷含量低于 0.020%。

3) 吨钢石灰消耗量为 33.5 kg,白云石消耗量为 5.34 kg,烧结矿的加入量为 2.65 kg,渣钢的加入量为 16.8 kg。

4)终渣 CaO 含量平均值为 37.90%,TFe 含量为15.20%,P2O5 含量平均值为 3.36%, 碱度平均值为2.50。

参考文献:

[1] 韩啸. 转炉低成本炼钢相关技术研究及模型开发[D]. 北京:北京科技大学,2017.

[2] 杨利彬. 大型转炉脱磷规律与工艺优化研究[D]. 北京:钢铁研究总院,2015.

[3] 曾加庆,潘贻芳,王立平,等. 对复吹转炉低成本、高效化生产洁净钢水理论与实践的再认识[J]. 钢铁,2014,49(10):1-6.

[4] 邓建军,唐恒国,任志刚,等. 转炉低成本终渣循环炼钢法的开发与应用[J]. 炼钢,2014,30(2):6-8.

[5] 曾加庆,杨利彬,王杰,等. 底吹搅拌对复吹转炉脱磷工艺的作用分析[J]. 钢铁,2017,52(6):40-44.

[6] 汪成义,杨利彬,曾加庆. 大型转炉顶底复吹混合效果模拟[J]. 钢铁,2016,51(10):15-22.

[7] 王杰,曾加庆,杨利彬,等. 复吹转炉少渣脱磷炼钢工艺过程分析[J]. 炼钢,2015,31(3):31-35.

[8] 富强,郭晓春,俞潮. 120 t 复吹转炉底吹供气强度和炉底渣层控制的研究[J]. 炼钢,2020,36(1):4-7.

[9] 陈敏,廖广府,李光强,等. 210 t 顶底复吹转炉水模型实验研究[J]. 过程工程学报,2011,11(1):36-39.

[10] 刘浏,佟溥翘,崔淑贤,等. 长寿复吹转炉工艺技术开发[J]. 钢铁,2002,37(10):13-15.

[11] 肖龙鑫,李晶,闫威,等. 120 t 顶底复吹转炉水模型优化研究[J].上海金属,2020,42(3):79-86.

[12] 朱英雄,钟良才,萧忠敏. 复吹转炉深脱磷技术在国内的应用与进展[J]. 炼钢,2013,29(4):1-6.

[13] 王新华,朱国森,李海波,等. 氧气转炉“留渣+双渣”炼钢工艺技术研究[J]. 中国冶金,2013,23(4):40-46.

[14] 魏寿昆. 冶金过程热力学[M]. 北京:科学出版社,2010.