曹 雄,王跃飞

(宝山钢铁股份有限公司炼铁厂,上海 200941)

摘要:介绍了宝钢 3号烧结机通过在主排风机前后烟道分别增设大烟道余热回收锅炉和 热水换热器,以降低烟气温度,关闭冷风阀后减少冷风掺入,协同降低烟气流量、流速和含氧量;在活性炭解析系统增设风选装置以去除循环活性炭物料表面附着的微细颗粒物,同步提高了活性炭吸附氮氧化物和颗粒物等污染物的举措,达到了烧结机头氮氧化物和颗粒物排放实 绩分别低于 50、10mg / m3 的超低排放改造目标。

关键词:烧结机; 余热回收; 风选装置; 超低排放

钢铁行业中烧结工序是二氧化硫和氮氧化物等污染物的主要排放源之一,仅二氧化硫排放量占到钢铁行业排放总量的70% 以上。 近十多年来,国内烧结机基本上都增设了各类脱硫脱硝装置,二氧化硫、氮氧化物和颗粒物等排放总量大幅降低[1-4]。

随着国家生态文明建设的深入推进,生态环境部等五部委为贯彻落实《中共中央国务院关于全面加强生态环境保护 坚决打好污染防治攻坚战的意见》,于 2019 年 4 月28 日联合印发《关于推进实施钢铁行业超低排放的意见》 ( 环大气〔2019〕35 号),要求到2025年底前,重点区域钢铁企业超低排放改造基本完成,全国力争80% 以 上产能完成改造。 其中,烧结工序机头烟气颗粒 物、二氧化硫、氮氧化物排放浓度小时均值分别不高于10、35、50mg /m3 。

宝钢 3 号烧结机通过增设大烟道余热回收锅炉和热水换热器,以及活性炭风选装置等举措,协同降低烧结烟气温度、流量、氧含量和活性炭表面微细颗粒物,达到超低排放指标要求。

1 宝钢 3号烧结机超低排放改造技术路线

1.1 宝钢 3号烧结机概况

宝钢 3号烧结机于2016 年10月建成投运,为600m2级大型烧结机,同步配套活性炭烟气净化装置。 该烧结机是宝钢烧结新一轮环保提升大修改造时建设,尽管各类环保设施排放按远低于GB28662—2012《钢铁烧结、球团工业大气污染物排放标准》(以下简称标准)中特别限制进行设计,但烧结机头颗粒物和氮氧化物排放实绩分别为10 ~15 mg /m33 、50 ~60mg /m3 ,仍未达到小于 10mg /m3 、50mg /m3 的超低排放标准要求。

1.2超低排放改造技术路线

2017—2018 年,生态环境部组织对钢铁工业系列排放标准实施情况进行了评估,结果表明钢铁行业污染物排放量大幅削减,主要污染物达标排放情况较好,且烧结行业污染物排放实绩远低于标准要求,有力推动了钢铁工业绿色高质量发展。 但因标准中未规定烧结机头烟气基准含氧量,有稀释排放的漏洞,不利于对企业依法公平监管。 因此,《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35号) 对钢铁行业各工序重点排口明确了氧含量基准,其中,烧结机和球团竖炉焙烧干烟气基准含氧量确定为16% 。

宝钢3 号烧结机在主排风机前的两个大烟道分别设置有两个工艺冷风阀以应对异常工况对电除尘设备的影响;主排风机后配套的双系列活性炭烟气净化装置入口烟道处也分别设置了10万m3/ h 风量冷风阀作为活性炭吸附塔内物料温度安全受控的应对措施。 宝钢3号烧结机机头颗粒物和氮氧化物排放实绩与超低排放标准相差仅5~ 10mg /m3 ,根据污染物浓度和烟气量测算,关闭上述冷风阀后,按照16% 基准氧量折算机头污染物排放浓度即可低于超低排放标准。

经过可行性研究,宝钢3号烧结机在主排风机前增设大烟道余热回收锅炉、主排风机后增设热水换热器来降低烟气温度,以适应主排后双系列活性炭烟气净化装置入口温度需求,进而关闭上述冷风阀降低烟气流量、流速和氧含量,折算后烧结机头氮氧化物排放浓度可低于 50mg /m3 。

同时,在活性炭烟气净化装置解析塔筛分系统增设风选装置,去除物料中微细颗粒,加之烟气流量、流速降低,烧结机头颗粒物排放浓度可低于10mg /m3。

2 宝钢 3 号烧结机超低排放改造措施

2.1 增设大烟道余热锅炉

在主排风机前的大烟道尾部高温段设置余热回收锅炉,可将烟气温度从正常工况下的 150±5 ℃降低至 130 ± 5 ℃ ,但最终排烟温度不得低于120 ℃ ,否则对机头电除尘极板极线等造成腐蚀和粘料而影响除尘效果,不利于主排风机转子的长寿。 该举措既能回收余热资源而取得可观的经 济效益,又能使得烟气温度降低后流速减慢,利于大颗粒粉尘沉降, 对 主排风机转子寿命大有裨益[5 -11] 。

鉴于内置式余热回收锅炉阻损小、换热效率高、占地面积小、适合改造项目等特点,宝钢3号烧结机大烟道烟气余热回收方式选用了内置式锅炉。 经过在两根大烟道不同位置的温度连续检测和热量测算,最终确定烟道锅炉的过热器、蒸发器和省煤器等换热模块需依次设置在23 # ~30 #风箱支管之间,可产得18.5 t /h 过热蒸汽(1.8 MPa,340 ℃ ),并接入余热发电系统,冷凝水返回使用。

烧结生产过程影响因素众多,特别是在异常工况下,烧成波动非常大,严重影响大烟道余热锅炉的安全稳定运行。 因此,宝钢3号烧结机大烟道余热回收锅炉在以下几个方面做了充分考虑,并采取了相应的本质化应对举措。

(1) 为应对烧结高硫高粉尘及烟气温度骤升工况,各个换热模块材质选择非常重要,其中,过热器、蒸发器材质部分为合金钢(12Cr1M0VG), 其他为20G。

(2) 各个换热器均采取模块化设计制造,具备随时切断干烧功能,以确保换热器列管破损造成漏水或大烟道温度低于露点温度等工况下大烟道余热锅炉的正常运行。

(3) 在各个换热器模块迎风面前 3 排管束均设置了防磨损角钢、在最底部则设置了沉积料涡旋磨损管束的挡板,极大地降低了管束磨损破洞概率。

(4) 在各个换热模块正下方均设置落料斗,通过既有双层阀排料;同时在其之间设置人行格栅通道,以便于常规设备的检查维护。

除此之外,大烟道锅炉仍需充分考虑除氧水泵供水能力和汽包容积,维持其液位稳定性,以确保极端工况锅炉换热管束的气锤现象,尽最大可能避免管束干烧情况发生,方可达到烟气温度降低的目标值,以减少烟气风量和氧含量。 宝钢 3号烧结机增设大烟道余热回收锅炉后,最终排烟温度降低到了130 ℃ 左右,极大减少了主排风机前烟道上的工艺安全冷风阀开启的频次和开度,同时为主排风机后进入活性炭烟气净化装置前的冷风阀彻底关闭奠定基础,以降低大烟道烟气量和氧含量

2.2 增设热水换热器

烧结工序大烟道烟气经过主排前的余热回收锅炉换热后,温度降低到了 130 ± 5 ℃ 。 但是,当烟气经过主排风机做功后,温度又会增加10 ~15K,即进入活性炭烟气净化装置的温度仍然偏高。 宝钢 3号烧结机在两台主排风机分别对应的活性炭烟气净化入口烟道上均设置了热水换热器,以进一步降低烟气温度至135 ℃ 左右,满足其吸附塔里活性炭物料温度控制的安全要求。

热管换热器材质为346L不锈钢,以提高换热器在相对低温高硫工况下寿命,其在烟道内部均为整体构件,所有接口均设置在外部,配备两个340m3 热水罐,为夜间不能外送做缓冲。 该装置可产生30t/ h的 90 ℃ 热水,储存于热水罐中,然后通过罐车送至周边用于生活用水。 在大烟道余热锅炉降低烟气温度的基础上,增设的热水换热器进一步满足了活性炭烟气净化装置入口烟气温度要求,该处的冷风阀在日常生产中均处于关闭状态,仅作为烧结机停机后烟气净化装置自身降低吸附塔里物料温度的吸风口使用。

2.3 增设活性炭风选装置

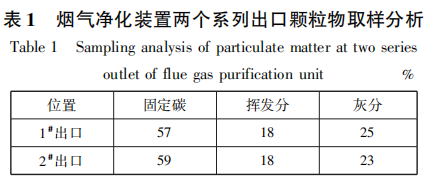

宝钢 3 号烧结机配套烟气净化装置中活性炭经过解析塔充分解析、活化和筛分,先后经过二级和一级吸附塔对烧结烟气中二氧化硫、氮氧化物、颗粒物、二噁英等污染物吸附后再进入解析塔大部分循环使用。 活性炭在各个环节周转过程中,因磨损、碰撞、积压等造成其碎裂甚至粉化。 即使解析塔下方设置了活性炭振动筛,将粒径小于1.2mm的活性炭筛颗粒筛除,然而筛上活性炭颗粒上附着的微细粉尘难以去除,其既不利于系统压差控制也不利于净烟气排放颗粒物的控制。 从宝钢3号烧结机活性炭烟气净化装置两个系列出口颗粒物取样结果(表1)来看,烟气出口颗粒物中含碳量将近60% ,即降低进入吸附系统活性炭表面附着的微细炭粉是实现出口颗粒物达到超低 排放的关键。

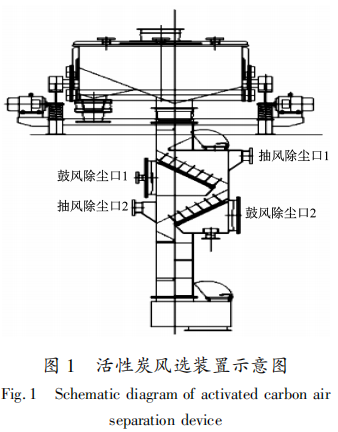

因此,对两个系列活性炭烟气净化系统中现有振动筛下料溜槽进行改造,设置风选装置,使筛上活性炭在溜槽下滑时,与从溜槽底部通入的高压空气强力接触,去除附着在活性炭表面的微细碳粉,并由除尘系统收集,如图1所示。

3 宝钢3号烧结机超低排放改造效果

增设大烟道余热回收锅炉和热水换热器降低了烟气温度,主排风机前后的冷风阀均可关闭,避免了掺入空气;增设活性炭风选装置,则去除了进入吸附塔活性炭表面微细颗粒物。 一方面,减少了风量,使得烟气流速下降后在活性炭吸附单元 的停留时间延长,利于粉尘和氮氧化物等污染物 在塔里的吸附和反应更加充分;另一方面,又降低了氧含量,每降低 1% 氧含量,折算后的污染物排 放浓度至少降低到检测值的80% 以下。 生产实 践证明,宝钢 3 号烧结机经过超低排放改造后机 头烟气颗粒物、氮氧化物排放浓度小时均值分别低于 10、50 mg /m3 ,达到了超低排放的指标要求。 此外,可产蒸气量 10.4 万 t/a(1.8MPa,340 ℃ )、 热水 23.4 万 t / a(90 ℃ ),合计减少能耗折合标煤 1.3 万 t / a。

4 结语

宝钢 3号烧结机通过增设大烟道余热回收锅炉、热水换热器和活性炭风选装置,协同降温、降风量、降氧量、降含尘量等,烧结机大烟道冷风阀开启频次明显减少,活性炭烟气净化装置吸附塔入口冷风阀全关状态,不仅降低了主排风机和烟气净化增压风机负载,而且提高了活性炭烟气净化装置对污染物的去除效率,折算 16% 基准氧含量,达到了颗粒物、氮氧化物排放浓度小时均值分别低于10、50mg /m3 的改造目标。

参 考 文 献

[1] 魏进超,廖继勇,刘昌齐,等. 低碳经济形势下烧结烟气脱 硫技术的发展[J]. 烧结球团,2010,34(3):6 -9.

[2] 刘文权. 钢铁行业烧结烟气脱硫技术的发展[J]. 中国环保产业,2009(5):24 - 27.

[3] 刘征建,张建良,杨天钧. 烧结烟气脱硫技术的研究与发展 [J]. 中国冶金,2009,19(2):1- 5.

[4] 郜学. 我国烧结球团行业脱硫现状及减排对策[J]. 烧结球团,2009,33(3):1- 5.

[5] 何赛,胡砚斌,王晋元. 烧结大烟道外置式烟气余热回收工程实践[J]. 烧结球团,2017,42(1):45 -49.

[6] 赵玉会,管立君,韩雷雷. 烧结大烟道烟气余热回收节能效果分析[J]. 冶金能源,2019,38(3):49 - 51.

[7] 张国祥,王人杰. 烧结机大烟道余热锅炉改造[J]. 河北冶金,2014(8):64 - 66.

[8] 钟毅,吴丹伟,陈海燕,等. 360m2 烧结生产线大烟道锅炉过热器改造[J]. 冶金能源,2019,38(4):33 -34.

[9] 闫磊. 梅钢烧结余热锅炉改造方案优选探究[ J]. 冶金动力,2020(10):38 - 41.

[10] 胡长庆,师学峰,张玉柱,等. 烧结余热回收发电关键技术 [J]. 钢铁,2011,46(1):86 -91.

[11] 肖衍党,李晨飞,韩涛. 烧结余热发电技术及系统的优化分析[J]. 烧结球团,2011,36(3):47 -53.