王文明, 杨新亚

(新疆昕昊达矿业有限责任公司, 新疆 哈密 839000)

摘 要:昕昊达公司 4 台竖炉导风墙水梁采用了 8 根冷却水管加管壁外部堆焊设计,导风墙水梁设计及加工工艺存在一定的缺陷,严重制约了竖炉年修周期。目前竖炉年修周期为 12~18 个月。经过对导风墙水梁漏水原因进行分析,结合现场使用环境,重新对导风墙水梁结构进行改造,采用新的制作工艺进行加工,导风墙水梁使用寿命可延长至 30 个月以上。

关键词:球团竖炉;导风墙水梁改造;均压腔;引流筋板

球团竖炉的原导风墙水梁由于水梁本身存在缺陷,竖炉在正常生产一段时间后,导风墙水梁各冷却水管就会出现管壁开裂,造成导风墙水梁漏水,影响球团矿质量。为保证球团矿质量,只好在原大水梁水管中贯穿一条直径较小的冷却水管支撑导风墙水梁,维持正常生产。但是,在临近竖炉年修期间,因导风墙水梁穿管较多,各穿管间无连接强化位置,所穿的细水管变形较为严重,导致水梁支撑强度降低。由于导风墙水梁的自重、导风墙的重量以及炉内球团矿高温、高速热废气的综合施压,导致导风墙水梁出现变形、导风墙形成偏移。炉内导风墙歪斜后,在生产过程中竖炉燃烧室中的热废气出现偏压、下料口下料不畅等各种问题,甚至出现导风墙坍塌,对后续球团矿的产质量可持续生产造成严重影响[1]。

1 国内竖炉导风墙水梁寿命问题

竖炉大水梁作为竖炉内部的主体骨架之一,其所处炉内工作环境较为恶劣。在球团竖炉内,构成该水梁的无缝钢管的一侧裸露在自上而下 700~800 ℃的球团中,它的另一侧裸露在自下而上的一次冷风中。从球团竖炉的底部风口进入的一次冷风经过料球,不但会被料球加热,而且还会夹带一些料球上脱落的粉末。当这些粉末经过水梁底部时,对水梁吹刷,造成磨损。由于现用的水梁无保护作用,水梁下部的无缝钢管被吹刷后,管壁很快磨损变薄,导致无缝钢管的强度降低[ 2- 3]。

因导风墙水梁既要承受导风墙的重量,又要承受高温、高速冷却风夹杂粉尘的冲刷,为防止水梁管无缝管被冲刷、磨损,后续采用了耐磨焊条整体对导风墙水梁外壁进行焊接保护。竖炉每月都要停炉进行检修维护,导致导风墙水梁在突冷、突热之间相互转换。水梁突冷、突热都会产生热应力,导风墙水梁经多次停机维护后,致使 20G 锅炉用无缝管与管壁耐磨层产生热应力冲突,冷却管产生裂纹,造成水梁管破损、漏水,导风墙水梁逐渐被损坏。

2 昕昊达竖炉导风墙水梁调查分析

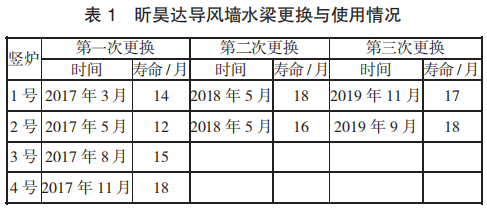

昕昊达导风墙水梁采用 Φ219 mm(壁厚为 30 mm)的 20G 无缝管制作,左右两侧各 4 根,所有无缝管外壁均采用耐磨焊条进行堆焊,厚度为 4 mm。两水梁管 中部用 Φ40 mm 圆钢进行焊接,4 根水梁管焊接面成波浪形。两侧冷却管组中部采用整张不锈钢板进行焊接,分 9 个导风孔。导风墙水梁在使用 3~4 个月后各水梁管依次出现裂纹漏水,水梁中部筋板受热后弯曲,水梁出现变形。通过表 1 中各竖炉导风墙水梁的更换时间,可明显看出改进前导风墙水梁的使用寿命。

导风墙水梁管进水口为 Φ50 mm,通水面积为19.6 cm2 。水梁管内径为 159 mm,通水面积为 198.4 cm2 。水流进入水梁管内部后,由于导风墙水梁管通水面积过大,水流速度变缓。水中的钙镁离子易形成水垢,堵塞冷却水管。

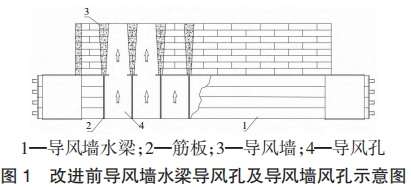

水梁筋板连接 4 根冷却水管,在使用过程中,由于受热后热应力无法释放,导致水梁中部加强筋板和水梁顶部支撑导风墙砖的钢板逐渐变形、烧穿。导风墙水梁承受着整个导风墙的重量,会引发水梁弯曲。导风墙水梁为直通式导风风孔,导风墙水梁通风孔内部为“T”字形,冷却风经过此区域形成“涡风带”,造成导风墙内部形成下大上小的“锥形”导风孔,磨损严重时出现相邻间的导风孔底部连通贯穿,从而导风墙内部出现了墙通孔现象,整个导风墙底部的承压能力降低。由下页图 1 可以看出导风墙耐火砖的磨损情况。

3 昕昊达导风墙水梁延长寿命的措施

1)对原有水梁焊接结构进行了重新设计,将导风墙水梁由原来的 8 根锅炉用无缝管改为 10 根整根Φ219 mm(壁厚为 30 mm)的锅炉用无缝管,以加强导风墙水梁强度。改型水梁采用新工艺加工制作,消除原导风墙水梁外部耐磨堆焊层,各水梁管的焊接采用气体保护焊进行焊接。加工完毕后将整根水梁按照整体高温回火方法消除 80%~90%的残余应力,增加了使用过程中的抗压和抗变形能力,从而达到提高寿命的目的。

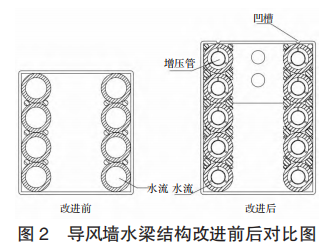

2)将原有 Φ50 mm 进水口改为 Φ89 mm 的进水口,使其通水面积增大为 50.24 cm2 。水梁内部各冷却管正中位置各安装了一组 Φ108 mm 的镀锌钢管充当增压管使用,长度为 5.8 m。为防止增压管在导风墙水梁冷却管内部浮动,在增压管上部开 3 个 Φ16 mm 的孔,以便于循环水通过这三个孔流入增压管内部,稳定增压管。其内部水为静态,不参与循环流动。安装增压管后,导风墙水梁冷却管通水面积由原来 198.4cm2 减少为 106.9 cm2 ,进水口通水面积与冷却管内部通水面积差由原来 178.8 cm2 变为 56.66 cm2 。此方法可有效加大冷却管内水的流速、降低出水温度,从而有效减少循环水中的钙镁离子在冷水管中的反应时间,减缓结垢速度。

3)水梁顶部砌筑导风墙砖面钢板新增两条宽度为30 mm,深为 20 mm 的凹槽,在订购导风墙耐火砖时,要求第一层耐火砖底部带有凸台,砌筑时可用于镶嵌在导风墙水梁上部,形成限位,保证正常生产中与停炉检修时炉内的温度发生变化,导风墙不会形成位移。

4)水梁中部加强筋板高度由原来高为 876 mm 的不锈钢筋板改为高为 438 mm 的 V 型筋板,内部使用铁沟料浇筑。水梁中下部会形成 1.25 m3 的废气均压腔,对炉膛冷却带上来的废气提前实现均压,再进入导风孔,如图 2 所示。

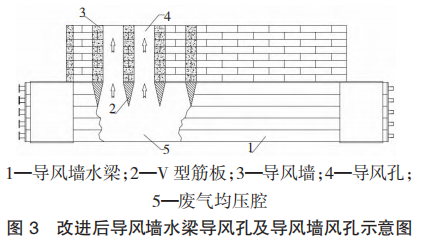

4 昕昊达导风墙水梁延长寿命的效果

导风墙水梁冷却水管增加为 10 根后,水梁整体强度也相应增加。在使用过程中,水梁中部的 V 型筋板使导风墙水梁下部形成了 1.25 m3 的废气均压腔。倒三角 V 型筋板对上行风和物料不形成阻力,并向上导流,进入导风墙风孔内,冷却风压力减小,消除热废气在导风墙水梁内部以及导风墙导风孔内出现的窝风现象[ 4- 5]。水梁在使用 24 个月后,上下、左右弯曲度均<5 mm。因导风墙水梁有均压腔以及倒三角引流筋板,热废气在导风墙导风孔内能顺利地流通,导风墙在使用 24 个月后,导风墙导风孔面耐火砖磨损程度<6 mm,导风墙依旧完好无变形,如图 3 所示。

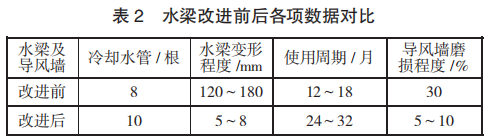

对改进前后的导风墙水梁在竖炉生产中的使用情况进行对比发现,导风墙水梁的变形程度及导风墙的磨损程度均有大幅度降低,延长了竖炉的年修周期。导风墙水梁改进前后各项数据对比,如表 2 所示。

5 结论

1)解决了导风墙水梁因内应力影响管壁开裂、漏水问题,避免水梁变形、支撑能力降低。可有效减少冷风对导风墙风孔内部耐火砖的磨损,导风墙风孔内壁无磨损,导风墙无歪斜、无坍塌情况发生,保证了竖炉的年作业率。

2)球团竖炉稳定生产时间由原来的 12 个月延长到现在的 24 个月以上,杜绝了导风墙倾斜造成的生产不顺、球团矿产质量下降等问题。

3) 竖炉项修周期在原基础上可延长 12 个月以上,竖炉项修费用由原来的 1 000 万元 / 年减少到500 万元 / 年,每年可节约设备维护费用 500 万元。

参考文献

[1] 林德超,史耀武,蔡洪能,等.焊缝线膨胀系数匹配对焊接残余应力的影响规律[ J ] .中国机械工程,1998,9(2):74-76.

[2] 田济民.影响球团竖炉气流分布的因素[ J ] .烧结球团,1983(3): 47-55.