于国庆

( 三钢闽光股份有限公司炼钢厂)

摘 要 分析低碳钢生产模式下转炉炉衬侵蚀的影响因素,通过优化低碳钢转炉冶炼过程渣料结构、溅渣调渣工艺、转炉底吹工艺与转炉终点拉碳工艺等措施,使得转炉终渣 TFe 含量由 17. 7% 降低到 16. 36% ,转炉终点温度、碳含量、磷含量三命中率提高了 26. 64% ,转炉终点碳氧积下降了 7. 7 × 10 - 4 ,转炉炉底厚度极差由335 mm 减小到 100 mm,降低了终渣的氧化性,提高了护炉效果,稳定了转炉炉型控制。

关键词 底吹 侵蚀 FeO 含量

0 前言

福建三钢闽光公司( 简称“三钢”) 随着产品结构的升级,低碳钢生产比例不断提高,部分成品碳含量在 0. 05% 以下的钢种,采用“120 t 转炉→ 130 t LF 炉精炼→( 160 × 160) mm 方坯连铸→轧制”工艺流程生产,转炉吹炼终点炉渣中 TFe 含量高达 32% ,高氧化性炉渣导致炉衬溅渣层剥落严重,溅渣时炉衬挂渣性差,降低了转炉的炉衬寿命。为此,研究高氧化性炉渣对炉衬的侵蚀机理,降低转炉终渣的氧化性,成为冶炼低碳钢时强化护炉效果的重要手段。

1 冶炼低碳钢炉衬侵蚀影响因素

1. 1 FeO 含量对溅渣层的影响

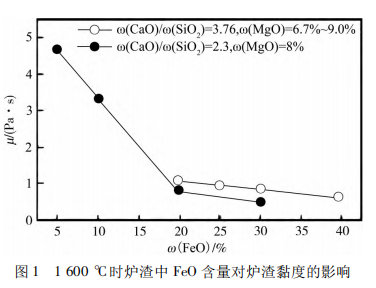

参考文献[1]中研究阐述了不同炉渣氧化性对 CaO - SiO2 - FeO - MgO 炉渣黏度的影响,具体如图 1 所示。从图中可知,炉渣黏度对溅渣渣粒高度、大小、形状、数量以及与炉壁的粘结状态影响较大。炉渣黏度随炉渣中 FeO 含量增加而下降,当 ω( FeO) > 20% 时,炉渣黏度在 1 Pa·s 以下。炉渣黏度小,渣粒间相互结合力小,溅渣过程中炉口渣粒高度低,不易溅起,导致炉渣附着于炉衬的作用力小,溅渣层薄。

1. 2 FeO 含量对炉衬砖的化学侵蚀

转炉炉衬已普遍采用镁碳砖,具有砖中碳易氧化的特点。炉渣中的 FeO 经炉衬砖反应层至脱碳层,发生界面脱碳反应。随脱碳反应的进行,炉衬砖的原质层缓慢性依次转化为脱碳层和反应层,反应层受到侵蚀,结构发生松弛,在钢液的冲击下脱落进入钢液中。脱碳后的炉衬砖进而又会受到熔渣的进一步化学侵蚀[2],渣中 FeO 含量越 高,侵蚀速度越快。

1. 3 拉碳期炉气对炉衬的冲刷

拉碳期硬吹时,高压氧气经氧枪喷头喷出后形成超音速氧气射流,对熔池形成一定的冲击深度,但因拉碳期熔池碳含量降低,脱碳反应变慢,氧气利用率变低。脱碳反应形成的 CO 气体,混合未参与反应的 O2 从熔池内逸出,自熔池渣线部位向上冲刷炉衬。而冲击区溅起的高氧化性金属液滴和渣粒进一步加剧了炉衬的侵蚀。

2 冶炼低碳钢护炉措施

2. 1 冶炼与溅渣过程调渣工艺

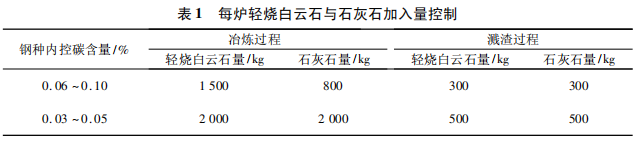

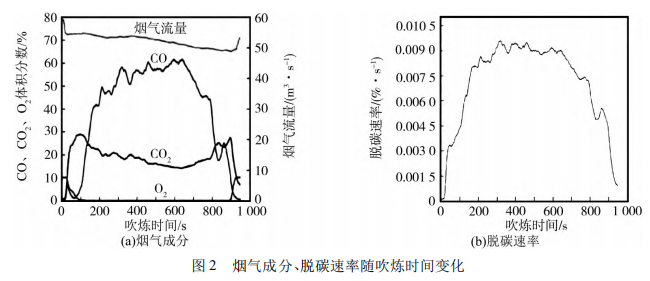

冶炼低碳钢,终点碳含量低,钢水氧化性强,炉渣较稀,为稠化炉渣,要求根据钢种内控碳含量阶梯性控制冶炼过程与溅渣过程渣料的加入,见表 1、表 2。

2. 2 底吹工艺优化

在转炉吹炼过程中以及转炉吹炼终点提枪后,使用底吹气体进行搅拌,对于 CO 气泡来说,氩气泡相当于小的真空室,可以进一步降低转炉终点碳氧积,从而减少钢水中的氧含量。同时冶炼中、后期适当增大转炉底吹气量,还可加强熔池的搅拌,更好地均匀熔池成份与温度,使低碳钢终点成分更具代表性。为此,冶炼低碳钢时,将冶炼时间 9. 5 min 至终点提枪这一阶段的转炉底吹氩气流量由原 320 Nm3 /h 提高至 650 Nm3 /h,且终点取钢水样后,利用成分分析等待时间,将转炉立于垂直位,静置 1 ~ 1. 5 min。

2. 3 拉碳工艺优化

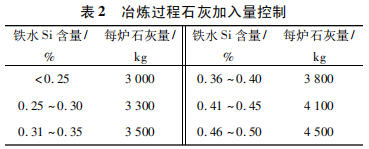

参考文献[3]发现烟气中 CO 含量与脱碳速率趋势相同,见图 2,可根据烟气中的 CO 含量以及装入制度和耗氧量判断终点碳含量,提高拉碳过程氧气利用率,减少拉碳过低造成钢水过氧化和金属吹损,并减轻拉碳过程混合气体对炉衬的冲刷。经现场试验得知: 冶炼低碳钢时,拉碳枪位控制在离金属熔池液面 0. 9 m,拉碳时氧气流量控制在 28 000 Nm3 /h,当烟气中的 CO 含量降低至 11% ~ 20% 时,终点碳在 0. 08% ~ 0. 010% ; 当烟气中的 CO 含量降低至 6% ~ 10% 时,终点碳在0. 05% ~ 0. 007% ; 当烟气中 CO 含量降低至 5% 以下时,终点碳可控制在 0. 03% ~ 0. 04% 。

3 冶金护炉效果

3. 1 低碳钢吹炼终点命中情况

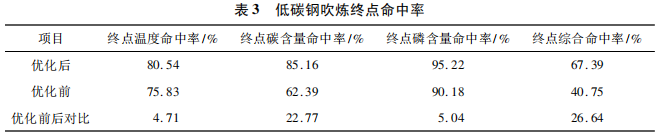

工艺优化前、后低碳钢吹炼终点命中率统计见表 3。由表中可以看出,拉碳工艺优化后,终点温度、终点碳和磷含量的三命中率为 67. 39% ,较优化前提高了 26. 64% 。终点命中率的大幅提高,缩短了终点倒炉后的补吹时间,减少了因终点磷含量高而需要二次造渣的次数,可降低终渣中的 TFe 含量。

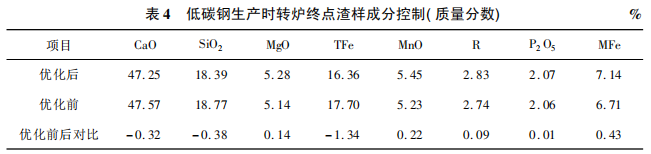

3. 2 终点渣样控制

初炼终点渣样成分控制见表 4。从表中可以看出,优化后,终点渣中的 TFe 含量为 16. 36% ,较优化前降低了 1. 34% ,MFe 含量为 7. 14% ,较优化前升高了 0. 43% ,终点渣氧化性更低,终点渣更为粘稠,溅渣过程渣粒呈块状飞出,附着力较强,可增大溅渣后的溅渣层厚度,有利于炉衬的维护。

3. 3 转炉终点钢水碳氧积控制

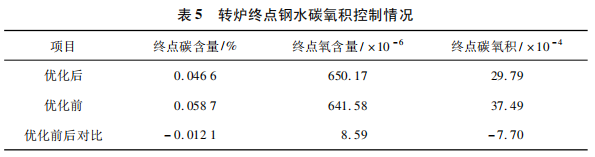

由表 5 可知,在终点碳含量降低 0. 012 1% 的 情况下,转炉终点钢水氧含量升高 8. 59 × 10 - 6 ,终点碳氧积下降 7. 7 × 10 - 4 ,钢水的氧化性更低,可减少其对炉衬的侵蚀,有利于炉衬的维护,降低补炉料的消耗。

3. 4 炉型控制

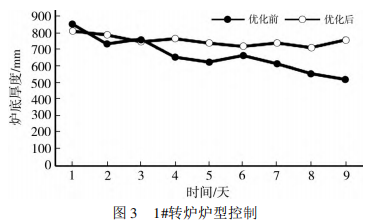

以三钢第二炼钢厂 1#转炉为例,连续冶炼低碳钢,优化前 1#转炉炉底厚度呈逐渐下降趋势,炉底厚度极差为 335 mm,而工艺优化后炉底厚度极差为 100 mm,炉底厚度波动更小,炉型更加稳定,如图 3 所示。

4 结论

(1) 通过冶炼低碳钢工艺优化措施,严格控制渣料加入,将从冶炼时间 9. 5 min 至终点提枪这一阶段的转炉底吹氩气流量由 320 Nm3 /h 提高至 650 Nm3 /h; 拉碳枪位控制在离金属熔池液面0. 9 m,拉碳时氧气流量控制在 28 000 Nm3 /h,烟气中 CO 含量降低至 5% 以下时提枪停止冶炼; 倒炉后钢水静置 1 ~ 1. 5 min。

(2) 工艺优化后相关指标得到有效改善,转炉终点温度及碳、磷含量综合命中率为 67. 39% ,较优化前提高了 26. 64% 。终渣中的 TFe 含量为16. 36% ,相比优化前降低了 1. 34% ,MFe 含量为7. 14% ,较优化前升高 0. 43% ,使得转炉终渣的氧化性更低,在终点碳含量降低 0. 012 1% 情况下,终点氧含量升高 8. 59 × 10 - 6 ,终点碳氧积下降了 7. 7 × 10 - 4 ,终点渣更为黏稠,有利于炉衬维护。

( 3) 转炉炉型控制更为稳定,连续冶炼低碳钢时炉底厚度极差为 100 mm,较优化前缩小了235 mm,炉底厚度波动更小,炉型更加稳定。

参考文献

[1] Seok S H,Jung S M,Lee Y S. Viscosity of highly basic slags[J]. ISIJ International,2007,47( 3) : 1090 - 1096.

[2] 朱光东. 影响转炉炉衬寿命的主要因素分析及提高转炉炉龄的措施[J]. 天津冶金,2006( 3) : 17 - 19.

[3] 李 南,林文辉,曹玲玲,等. 基于熔池混匀度的转炉烟气分析定碳模型[J]. 工程科学学报,2018,40( 10) : 1244 - 1250.