王宏伟

(山钢集团莱芜分公司炼铁厂, 山东 济南 271104)

摘 要:以国内某炼铁厂为例,对高炉出铁场除尘自动控制系统的硬件、网络以及软件系统的配置情况进行详细的分析。从分析中可以得出结论:系统的智能化、自动化水平将直接决定炼铁烟尘的排放效果,钢铁生产企业应当不断对自动化除尘系统性能予以优化和改进,以实现“节能减排”的目标。

关键词:炼铁厂;出铁场;除尘系统;配置情况

据统计数据表明,2020 年度我国的生铁总产量达到 88 752.4 万 t,同比增长 4.3%,在产量增长的同时,炼铁高炉也逐步向大型化方向发展。而对于大型炼铁高炉来说,在出铁与出渣过程中,铁水流槽与铁水罐表面散发大量烟尘,每吨铁水约产生 400~700 g 烟尘,烟气含尘质量浓度在 150~1 500 mg/m3 之间,每吨铁水中的 w(SiO2 )约为 0.8%~1.2%,CO 含量为 0.7~ 1.15 kg,这些烟尘不仅给周边环境造成污染,而且也给高炉炼铁设备、仪表等设施的正常运行带来严重影响[1]。因此,为了积极响应国家“节能减排”的号召,国内钢铁企业不断对出铁场除尘自动控制系统性能进行优化,旨在最大限度地降低烟尘排放量,助力企业实现经济效益与社会效益双丰收的美好愿景。

1 出铁场除尘自动控制系统的硬件配置

以国内某炼铁厂的 3 号高炉除尘自动控制系统为例,对系统内部的硬件配置情况进行详细说明。该控制系统主控室内的西门子主站由以下硬件设施组成:PLC 可编程逻辑控制器、CPU 为 317-2PN/DP、网卡为 CP343-1、模拟量模块为 A18×16、数字量输入输出模块为 DIO16。除尘现场所采用的是吉诺的现场总线,其组成结构包括网关、DI、DO、AI 以及 AO 模块。其中,DI 即数字量输入模块,主要负责接收来自于各个阀门的开关位信号与设备的操作信号,并且只有 0 和 1 两种输入状态。DO 即数字量输出模块,主要根据已经采集的数字信号,专门来控制现场电磁阀的各种动作,或者直接驱动外部的一些常用设备,比如设备启动、设备停止、电机正反转、变频器启停等。AI即模拟量输入模块,与数字量输入模块不同的是,该模块会根据电流的大小,显示现场生产过程中的温度、压力、流量、振幅等参数的具体数值,其中 4 输入代表 4 个通道,8 输入则代表 8 个通道。AO 即模拟量输出模块,主要用于风门等调节阀输出控制与管理。

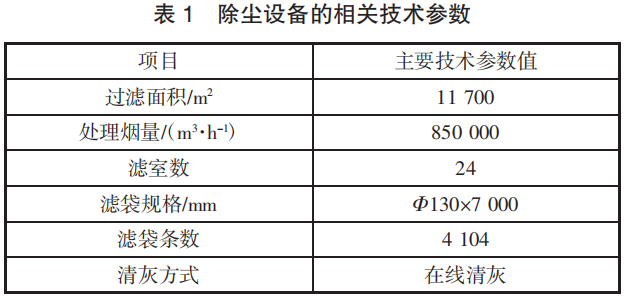

进入 21 世纪以后,PLC 技术日渐成熟,并且在主炉出铁场除尘自动控制系统中的应用效果也逐步突显出来,在以 PLC 为核心的运行系统当中,各个功能模块能够保障系统安全稳定运行。除尘自动控制系统除尘设备的相关技术参数如表 1 所示。

2 出铁场除尘自动控制系统的网络配置

该炼铁厂高炉出铁场除尘自动控制系统的网络配置采用了 PROFINET 工业通信协议。与其他协议相比,该协议主要具有以下特征:

1)系统运行过程中将产生大量数据,这些数据之间在进行交换时,可通过该协议完成快速交换过程。如设备在运行期间出现故障,会严重影响生产进度,在这种情况下,利用 PROFINET 工业通信协议,能够读取大量的故障诊断数据,进而快速确定故障的具体部位。

2)高传输速率给数据传送与数据处理节省了大量时间,与过去传统的现场总线相比,利用该协议使其传输速率提升数十倍,且具有良好的抗干扰能力,在数据传输过程中,也不会给 I/O 数据的传输带来丝毫影响。

3 出铁场除尘自动控制系统的软件配置

3.1 人机交互界面

出于对画面简洁、操作便捷的考虑,该控制系统的人机交互界面所应用的软件为 WINCC7.4,相比于其他软件,该软件具有强大的标准接口,其中包括OLE 接口、Active X 接口以及 OPC 接口。编程语言主要使用 ANSI C 语言以及 Visual Basic 语言,从技术层面看,ANSI C 语言属于美国国家标准协会制定的一种 C 语言标准。而 Visual Basic 语言则是 Microsoft 公司开发的一种通用的基于对象的程序设计语言,其中,Visual 主要是指开发图形用户界面的方法,这种方法无需编写大量的代码,便可以准确描述出界面元素的外观与位置,因此,该脚本语言属于一种结构化、模块化的程序设计语言,且具有更好的通用性。在应用这两种语言编写软件程序时,可以大大简化系统的组态工作,尤其在系统调试阶段,设计人员可以对程序进行在线修改,这就使程序设计效率大幅提升。此外,WINCC7.4 软件提供的人机交互界面,不仅能够清晰直观地观察到每一个具体的操作项,而且在操作过程中不会出任何冗余的操作步骤,这就给系统终端操作人员提供了一个简洁高效的操作平台。

比如在对除尘装置的实时运行状态进行监控时,系统反馈的信息可以直接生成曲线图,终端操作人员只需要借助于人机交互界面,便可以及时了解到设备的运转信息,如果发现曲线图存在异常情况,操作人员可以随时启动预警装置,进而快速发出预警信号,以此能够在最短的时间内完成设备故障的排除工作,这不仅给故障排除和设备检修争取了大量时间,而且也能够确保除尘装置的正常运转。

3.2 除尘系统自动化控制程序

该炼铁厂的 3 号高炉除尘自动控制系统的运行程序主要采用梯形图进行编写。这种编写方法易于操作和掌握,并且程序执行效果也较为明显。结合高炉出铁场的除尘需要,该系统的自动化控制程序主要包括高压变频控制程序、反吹控制程序、卸灰控制程序以及气力输送控制程序。

3.2.1 高压变频控制程序

为了达到节能减排的目的,避免炼铁烟尘给周边环境造成严重污染,该系统软件控制程序中的高压变频控制程序主要包括自动控制、手动控制与现场机旁控制[2]。顾名思义,自动控制主要是利用系统中的PLC对除尘设备的烟尘吸附能力进行智能化控制,当排放出的烟尘量较小时,可以降低设备的运行频率,这样可以节省大量的电力能源,当排放出的烟尘量较大时,设备的运行频率将自动提高,这时,能够对烟尘量进行有效控制。手动控制则是终端操作人员通过人机操作界面直接输入设备的运行频率,如果需要下载硬件时,变频控制程序将自动切换至机旁控制程序。这时,现场操作人员可以直接对设备的运行状态进行人工调节,进而将烟尘量控制在一个合理的区间范围之内。

3.2.2 反吹控制程序

反吹控制程序启动后,炼铁过程中产生的烟尘将由除尘器下部进气口进入到除尘器内部,经过除尘器的过滤处理,一些大颗粒烟尘将下沉到除尘器底部,而小颗粒烟尘将直接被吸附到滤袋表面,然后由排气室直接排出。反吹控制程序一般包括自动反吹与手动反吹两种方式,由于滤袋在吸附烟尘颗粒时会产生较大的压力差,当压力差达到系统设定的限值以后,自动反吹程序将自行开启。如果压力差未达到系统设定的限值,那么操作人员完全可以采取手动操作的方式,对炼铁烟尘进行处理。为了避免出现喷吹压力不足的情况,喷吹管打开的时间间隔应当尽量延长,这样能够达到较好的烟尘吸附效果。

3.2.3 卸灰与气力输送控制程序

当开启卸灰程序后,系统中的刮板机、上卸灰阀、下卸灰阀将依次开启,如果上下两个卸灰阀的开启次数达到限值,系统将自动进入到下一阶段的卸灰程序,直至各仓室没有多余的灰渣为止。而气力输送控制程序则分为待气阶段、进料阶段、进气阶段以及输送阶段。在待气阶段,系统所有阀门处于关闭状态;在进料阶段,平衡阀与进料阀将自动开启,如果仓泵料满信号出现以后,则表示进料结束;在输送阶段,将依次开启进气阀与出料阀,直至输灰过程结束。

4 结语

通过对炼铁厂高炉出铁场除尘自动控制系统进行分析与研究发现,系统的智能化、自动化水平将直接决定炼铁烟尘的排放效果,因此,钢铁生产企业应当不断对自动化除尘系统性能予以优化和改进,在实现“节能减排”目标的同时,为企业赢得更多的经济效益与社会效益。

参考文献

[1] 林建新.炼铁厂高炉出铁场除尘自动控制系统研究[J].福建电脑,2019,35(8):74-76.

[2] 吕孟天予.高炉出铁场环保除尘设计[J].天津冶金,2021(3):64-67.