马京权 刘月建 关红兵

(安阳钢铁股份有限公司)

摘要 安钢 3 号烧结系统 2012 年 4 月投产,其烧结矿主要供 3 号高炉使用,存在设备老化、故障率高、抽风系统漏风率高、水密封环冷机漏料扬尘、除尘系统除尘效果差等问题,工艺技术设备落后,不能满足新环保形势下的要求,急需进行设备改造与工艺提升。为此,在认真研究国内外烧结机发展趋势,结合安钢生产实际需求的基础上,2020 年 12 月中旬至 2021 年 3 月中旬对该系统进行了为期近 3 个月的大修技改工程,重点项目有环冷机换型改造、热风循环新技术的应用、机尾除尘器换升级改造、机头除尘器整体更换、机头料仓增加伴热等,满足了新形势下的环保、安全、产质量要求,为满足高炉稳定的高产、优质、低耗烧结矿提供了有力支持。

关键词 烧结;设备改造;技术优化;工艺提升

0 前言

安钢 3 号烧结系统 2010 年 6 月 28 日开工建设,2012 年 4 月 18 日建成投产,烧结机有效抽风面积 500 m2 ,是 3# 大高炉的配套工程。经过近十年的运行,烧结机设备老化,存在设备故障率高、漏风率高、扬尘撒料严重以及除尘效果差等一系列问题,对烧结矿产量和质量造成不利影响,也制约着烧结矿降本工作。因此,3 号烧结系统工艺技术设备已不能满足高效化生产新形势下的要求,急需对设备进行改造,对工艺技术进行提升。

1 国内烧结现状及发展趋势

近年来,国内烧结机工艺设备和技术均取得了长足的进步,大中型烧结机的利用系数均值达到 1.30 t/m2 h 以上。部分企业建设了现代化原料混匀料场,使用多台套强力混合机,在某些重点岗位实现了自动化,甚至无人化。烧结控制系统使用了总气流控制系统(TACS)、烧结操作预测系统(SOFS)、烧结能源控制系统(SECOS)、直读数字控制系统以及烧结终点控制系统(BTP)等先进的自动化烧结技术。在节能降耗方面,采用高效率直接点火装置、余热回收装置、防止烧结漏风装置、主风机变频调速控制和脉冲式电除尘器等,极大地降低了烧结生产能耗。

2 3 号烧结系统改造项目实施情况

2.1 烧结机烟气循环系统

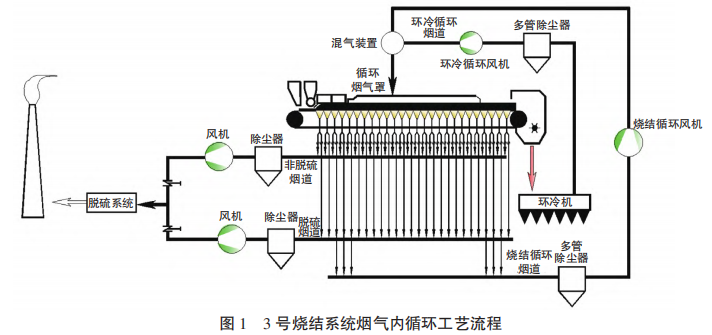

3 号烧结系统采用了内循环式热风烧结工艺。 该系统热风来源两个渠道,一是从烧结机下部 3~5#、23~25# 共 6 个风箱内引入烟气,二是从环冷机 5# 烟囱处引入热风,通过多管除尘器后分别由 1 台 4 300 kW 变频电机和 1 台 710 kW 变频电机带动 2 台循环风机将两处取得的烟气引入混匀器内进行混匀,然后通过烟气分配器均匀进入烧结机循环烟气罩内。该系统集成了烧结烟气内循环、 环冷鼓风机烟气串级利用以及环冷冷却烟气全回收工艺,在国内处于先进水平。3# 烧结系统内循环式烟气循环工艺流程如图 1 所示。

2.2 新型转臂式环冷机

将 3 号烧结系统的环冷机改造升级成新型转臂式环冷机,新型环冷机密封采取上下双水槽密封、环冷罩全封闭、双层卸灰阀密封。该密封效果好,烧结矿冷却风量有效利用率提高,在满足烧结矿冷却要求的同时,可减少鼓风机开启台数,其作用一是减少烧结矿急冷,二是降低电耗。实践表明,新式环冷机鼓风机开启台数相比老式环冷机减了1~2 台,鼓风机电机 710 kW,每天节约电耗成本2.5~5 万元。

2.3 机头料仓蒸汽伴热装置

大修期间,3 号烧结系统加装了机头料仓蒸汽伴热装置,该装置在机头料仓中下部四周安装了上下两排共计 88 个喷头,可向仓内喷射蒸汽以达到提高混合料料温的作用。烧结机圆辊布料器处混合料横截面 7 点测温与平均值偏差在技术要求±5 ℃范围内,达到了均匀提温的要求。

该装置投用后,混合料温度平均提高约20.3 ℃,提升到 63.9 ℃,大大降低了过湿层对烧结过程透气性的影响,在料批大于 900 t/h 生产情况下效果明显,大烟道抽风负压可降低 2.0 kPa,内循环返矿率降低 2%,烧结矿日产量提高 1 000 t 余。

2.4 烧结机漏风治理

大修前,3 号烧结系统的综合漏风率在 50% 以上,不仅造成主抽风机风量和电能的浪费,而且严重影响烧结机利用系数。在 3 号烧结系统大修期间,重点实施了烧结机漏风治理项目,烧结机台车滑道密封由老式弹性滑道密封改为非刚性无油滑道密封装置,采用非金属高分子复合材料,具有良好的耐磨、耐高温性能,极大地提升了滑道密封效果。与此同时,对 3 号烧结系统 1# ~ 18# 风箱进行了灌浆浇筑,浇筑前内壁表面焊接“V”形锚固钉,风箱整体和风箱间隔板进行全面浇筑,施工厚度≥ 50 mm,对风箱形成了有效保护,对烟气中的碱性金属、腐蚀性元素有效隔绝,提高了风箱钢板的使用寿命,减少漏风。

投产后的检测表明,漏风治理项目取得显著的效果,在满负荷生产情况下大烟道氧含量降到 11% 以下,脱硫脱硝系统出口烟气含氧量降到 15% 以下,综合漏风率降低到 35% 以下。

2.5 环冷机散料斗自动放料卸料工艺

3 号烧结系统新型悬臂式环冷机在优化冷却效果的基础上,通过技术改造实现了台车下部散料自动放料卸料工艺。环冷机 1#、2#、26# 风箱收集到的散料通过卸灰管导入至成品皮带上,3#风箱至 25# 风箱收集到的散料由电动小车转运卸 至成品皮带机上,电动小车拥有散料自动卸料系统,可以远程系统自动放料,个别风箱手动放料,可实现环冷机散料的自动放料、卸料功能,极大地提高了自动化水平,有效地降低了职工劳动强度。

2.6 滚筒喷加除尘灰工艺

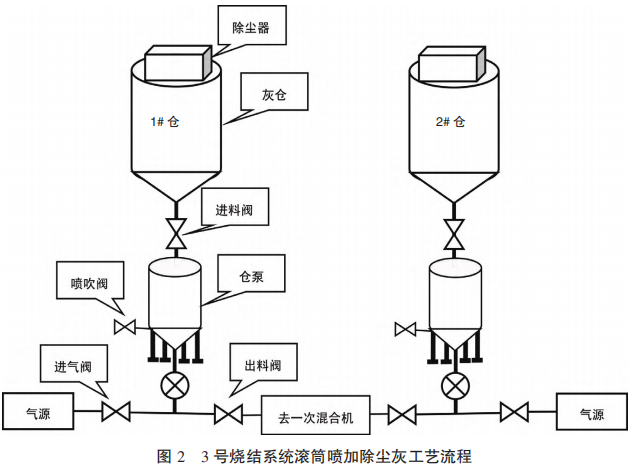

本项目为 3 号烧结系统一混滚筒添加除尘灰气力输送及自动喷吹系统。新增两台(套)容积 60 m3的除尘灰储仓、两套容积 6.0 m3 的喷吹罐及配套阀门、管线相关设施,从上到下依次为除尘器、灰仓、进料密封阀(密封压力)、进料阀、平衡阀、仓泵、喷吹阀、星型给料机、进气阀和出料阀。通过在滚筒内喷加除尘灰,实现厂间回收料再利用,喷加焦化除尘灰,实现降低固体消耗目的,该项目为国内首创。3# 烧结系统滚筒喷加除尘灰工艺流程如图 2 所示。

2.7 成品筛分系统环保筛应用

根据筛分能力和效率,结合环保要求,一次筛(多元筛)根据处理量和现场空间,采用三组振动单元结构分体式全密封环保筛,筛分效率 :90% ;粒度分级 :筛下 0 ~ 10 mm、筛上≥ 10 mm。筛网设置自动清理结构,避免筛网堵塞。筛体传动顺物料运动方向,安装在设备的右侧。筛体有良好的密封性能,筛上密封罩采用不参与震动的钢板结构,拆装方便,除尘位置设置合理,保证筛箱内部形成微负压,避免现场扬尘。

2.8 环保装备设施提升

在大修时,着重对 3 号烧结系统的环保装备设施进行了提升,一方面进行了除尘设施改造,包括机头除尘器本体整体更新,电源采用高频电源和高频 + 脉冲电源技术,除尘器出口颗粒物排放≤ 40 mg/Nm3 ,除尘器本体漏风率≤ 3% ;机尾整粒除尘器换型为布袋除尘器,燃料除尘器本体更新,仓顶除尘器整体更新 5 台,辅助系统除尘管网管道更新 1500 m,保证烟气颗粒物排放达标,环境除尘烟囱排放浓度≤ 10mg/Nm3 ,除尘器本体漏风率≤ 2%。另一方面进行了现场皮带机专项治理,安装导料槽双密封 1000 m,增加除尘点位 105 个,除尘全覆盖,除尘效率达到 99%,有效杜绝了无组织排放问题。

3 3 号烧结系统采用的其它先进技术

3.1 燃料预筛分工艺

烧结燃料破碎系统常规使用对辊加四辊破碎工艺,在提高燃料粒度合格率的同时存在燃料过粉碎现象。为解决此问题,3 号烧结系统在燃料破碎室对辊破碎机前加装了聚氨酯柔性筛,可将进厂燃料中≤ 3 mm 部分提前筛出,筛分效率可达到70% 以上。应用烧结燃料预筛分工艺后,可有效减少成品燃料中≤ 0.5 mm 部分的占比,避免燃料浪费,提高燃料利用效率。

3.2 混合机强化制粒工艺

为提高混合料制粒效果,3 号烧结系统进行了混合机强化制粒工艺技术改造。采用内循环返矿和高返提前加水润湿工艺,加装雾化喷水装置,对返矿颗粒提前润湿,强化其制粒核心作用,以改善其造球性能。在一、二次混合机内部换用逆流式混合机衬板,滚筒内壁呈现膛线螺纹与物料前进方向互逆,可有效增加物料混匀时间,提高混合机制粒效果,改善混合料原始透气性。同时,在烧结工艺水管道上安装“Y 型过滤器”,对烧结工艺水进行在线过滤,减少水中杂质,为滚筒内雾化加水创造条件。在工艺水在线过滤基础上,3# 机一、二次混合机使用螺旋形雾化喷头和扇形雾化喷头结合,提高混合料制粒效果。

3.3 微负压”点火工艺

为了提高烧结混合料透气性,3 号烧结系统加装了自制的带压空助吹的松料装置,极大地提高了松料效果,投用后大烟道总管负压降低 1.0 kPa。 与此同时,3 号烧结系统采用“幕帘式点火器 + 微负压”点火工艺,头部风箱设置百叶阀和孔板,在自动放料程序控制下,可在保证点火均匀性的同时,实现点火强度有效控制、降低点火煤气消耗量,同时改善点火后的表层料面透气性。

3.4 台车盲板防边缘效应工艺

为减轻边缘效应,3 号烧结系统的每一块台车均在边缘设计了 6 块宽度为 15 cm 的盲板,取代常规的边缘炉条,可显著减少台车栏板边缘过风量,防止边缘烧结速度过快引起的边缘效应,提高烧结矿产质量。

4 生产实际效果

3 号烧结系统设备改造与工艺提升后,经济技术指标得到改善,烧结机利用系数从改造前的 0.98 t/m2 h 左右提高到 1.30 t/m2 h,达到 3 号烧结系统自 2012 年投产以来的最好水平,产量创历史最高记录,为 3# 高炉高效化生产奠定了坚实的基础。与此同时,3 号烧结系统的烧结矿质量指标稳定率也创历史新高,碱度稳定率、转鼓指数稳定率、FeO 稳定率等各项指标均达到 90% 以上。工序能耗由 41.31 kg 标煤 /t 降低到39.81 kg 标煤 /t,取得了良好的使用效果,经济效益显著。

5 结论

(1)利用大修机会对 3 号烧结机工艺设备进行了系统化改造提升,重点进行了烧结机本体漏风治理、环冷机改造换型、新建热风循环系统等,改造完成后极大地提升了烧结机运行稳定性和运行效率。

(2)3 号烧结机采用的机头料仓蒸汽伴热工艺, 极大地减少了过湿层影响,显著改善了烧结过程透气性,是稳定烧结生产过程、提高烧结矿产质量、提高烧结机利用系数的重要手段。

(3)3 号烧结机使用了国内首创的滚筒喷加除尘灰工艺,解决了含碳除尘灰均匀稳定喷加的问题。

(4)3 号烧结机除大烟道烟气循环外,还设计有环冷烟气混风以及环冷鼓风机机串级利用系统,可实现环冷机冷却烟气全回收,具有显著的环保意义。

(5)3 号烧结机采用的风箱浇筑工艺,可对风箱形成有效保护,对烟气中碱性金属、腐蚀性元素进行有效隔绝,提高风箱钢板使用寿命,减少漏风,效果显著。

6参考文献

[1] 王莺莺 . 浅议马钢 380 m2 烧结机进一步扩容改造技术方案[J]. 冶金动力,2021(4):87-89,93.

[2] 呼建军 . 提高 360 m2 烧结机成品率的研究[J]. 天津冶金,2021(6):23-25.

[3] 苏聪 . 解决酒钢 265 m2 烧结机篦条糊堵问题的实践[J]. 甘肃冶金,2017(2):82-84.

[4] 闫洪林,杨学斌 .320 m2 烧结环冷机快速更换车轮装置生产实践[J]. 山西冶金,2020(5):114-116.

[5] 曹刚永 .580 m2 环冷机升级改造实践[J]. 河北冶金,2021(3):43-47,82.

[6] 周建沣,岳宏亮 , 钱泽正 , 等 .360 m2 烧结机篦条糊堵的控制[J]. 河北冶金,2022(4):37-40.

[7] 王新东,胡小东,胡启晨 . 河钢唐钢新区 760 m2 带式焙烧机设计特点[J]. 河北冶金,2021(8):31-38.

[8] 谢鹏 . 265 m2 烧结机铺底料偏析改造[J]. 设备管理与维修,2019(19):106-107.

[9] 陈永华,胡友文,王保刚 , 等 .415 m2 烧结环冷机密封改造[J]. 河北冶金,2017(7):76-78,80.

[10] 岑亚虎 . 宣钢炼铁厂 1#360 m2 烧结机设备系统优化改造[J]. 中国设备工程,2019(5):73-74.