黄 汇

(福建三钢闽光股份有限公司炼钢厂, 福建三明 365000)

【摘要】 通过分析三钢高铁耗冶炼期间存在的问题, 结合脱碳速率、 升温模型及热平衡分析, 优化转炉造渣制度、 流量和枪位控制及终点控制要求, 达到消耗控制稳定、 炉型稳定、 生产顺行的目的。

【关键词】 转炉; 高铁水耗; 冶炼工艺

前言

三钢采用高铁水耗生产模式时, 铁水耗由原来的 839kg /t 提高到 900kg / t 以上, 铁水入炉占比大, 存在明显热量富余, 需要加入大量冷却剂。 由于操作不适应加上过程控制困难, 导致转炉生产冶炼炉渣返干、 喷溅、 物料消耗大、钢铁料耗增加、 终点命中率低、 炉衬侵蚀重等问题, 进而引发炉口、 汽化烟罩、 氧枪枪身结渣, 影响生产顺行。 根据三钢现有的2座100t顶底复吹转炉, 在高铁水耗生产模式下, 对100t 转炉的造渣制度、 供氧制度、 溅渣护炉工艺及炉型控制进行了研究和生产实践。

1 存在的主要问题

高铁耗生产模式下, 总装入量约 104.5t,其中铁水90t, 废钢 14.5t, 铁水比由77%提高到 86%, 入炉物料的化学热+物理热已经大大超过需求量, 由此带来以下问题:

(1) 冶炼过程异常。 冶炼过程熔池升温迅速, 碳氧反应速度加快, 渣中 FeO减少从而引发炉渣返干, 长时间炉渣返干是造成炉口、 汽化烟罩、 氧枪枪身结渣的主要原因, 但是冶炼后期调整返干过度容易造成金属喷溅, 影响料耗;

(2) 终点控制异常。 过程升温快导致 C -T-P平衡失控, 为控制终点温度, 加入大量冷料, 脱磷效率低, 二次补吹炉次多, 终点命中率低;

(3) 物料消耗异常。 为平衡热值富余, 矿石耗消耗大, 且未达到预期效果, 过程炉渣返干与喷溅炉次多, 补吹时间延长, 铁损大, 钢铁消耗高;

(4) 炉型控制异常。 过程炉渣返干与喷溅造成炉口结渣, 炉口过小造成卡废钢影响生产,终点命中率低, 补吹时间长致使炉渣过氧化,对炉衬侵蚀加重。

2 热平衡分析

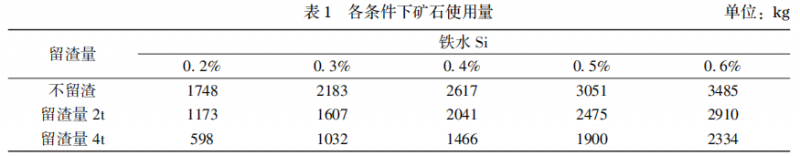

以目前的装入制度即铁水90t, 废钢14.5t,一罐到底入炉铁水的平均温度 1300℃ , 设定终点C含量 0.13%、 终点温度 1630℃ 、 碱度值为3, 来计算矿石使用量。 计算得到的在一定的条件下矿石使用量见表1。

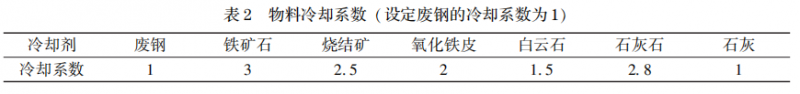

在热值大量富余的情况下, 可以依据实际生产情况, 增大留渣量来达到节省物料的目的,结合物料冷却系数参考表2, 动态平衡各物料使用量进行渣料结构调整。

3 优化改进措施

3.1 造渣制度

3.1.1 冷却剂种类及加入量

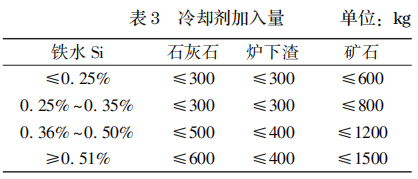

为平衡高铁水比带来的高热值, 冷却剂的需求量大大增加。 使用矿石作为冷却剂不足以满足需求, 且成本较高, 故增加了石灰石和炉下渣(即对固态转炉渣进行筛选而得到的含铁原料)使用量。 石灰石每炉加入量 300 ~ 600kg, 炉下渣每炉加入量 300~400kg, 具体使用量参考表3。

3.1.2 造渣料加入方法

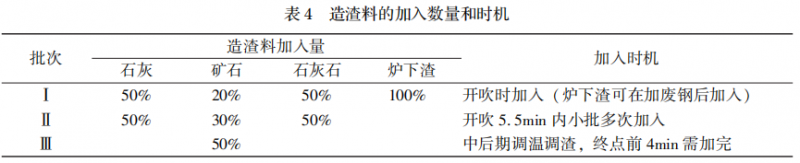

因为入炉原料热平衡富足, 造渣料和冷却剂加入时机可前移, 在开吹后加入50%的石灰、100%轻烧白云石、 100%炉下渣、 50%石灰石、约 20%矿石, 若冷料过多, 炉下渣可在加进废钢后加入; 第二批料在硅锰氧化基本结束后,加入剩余的 50%的石灰、 50%石灰石、 约 30%矿石, 同样分小批量多批次加入, 在开吹 5.5min 内加完; 剩余50%矿石同样小批多次加入炉内进行调温和化渣, 防止炉渣返干, 吹炼9.5min 后不允许加料, 防止后期金属喷溅。 渣料加入方法可参考表4。

3.2 供氧制度

3.2.1 氧枪枪位控制

氧枪枪位的高低会对冶炼过程炉内反应产生较大影响。 低枪位硬吹时, 熔池搅拌强烈,碳氧反应迅速, 熔池升温快, 脱碳速度快, 但炉渣中FeO 降低, 不利于化渣且易造成炉渣返干; 高枪位软吹时, 炉内碳氧反应速度减缓,熔池升温慢, 富余的氧气氧化炉渣中的铁珠,使炉渣中 FeO增加, 更甚者如果氧气流不能吹开液面, 搅动不了熔池, 极易产生爆发性喷溅,严重影响料耗。

枪位的变化要适应不同冶炼阶段的冶金特点, 在高铁水耗冶炼模式下, 枪位与氧压的配合采取变枪变压操作, 避免吹炼中后期长时间炉渣返干及金属喷溅现象, 过程枪位按高—低—高—低的冶炼模式, 根据炉内情况及时调整。

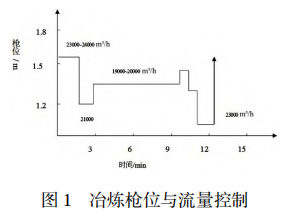

3.2.2 氧气流量控制

因前期加入造渣料量大, 可调大氧气流量增加射流对熔池的搅拌, 待头批料加完, 起渣时逐渐降低氧气流量, 控制喷溅; 中期低流量吹炼降低碳氧反应激烈程度, 防止熔池温度上升过快造成炉渣返干; 后期可以通过短时间高枪位吊枪来缓解炉渣返干, 冶炼提枪前再压低枪位调大氧流量, 使熔池温度、 成分更均匀,有利于终点控制。 冶炼过程枪位与流量控制可参考图1。

3.3溅渣护炉工艺

3.3.1 调渣剂

高铁水耗冶炼模式下转炉入炉热量富余, 冶炼过程加入大量矿石和炉下渣, 炉渣中的 FeO含量高。 如按照以前的方式直接溅渣, 溅渣过程只调整枪位完成溅渣操作, 炉渣中的 MgO含量低且会与CaO生成低熔点铁酸钙, 使溅渣层的耐火度大大降低。 在溅渣过程中加入 300~600kg 轻烧白云石, 使渣中MgO含量达到11% ~14%, 既能提高炉渣的熔点, 轻烧白云石的熔解吸热又增加了炉渣黏度, 使溅渣层有高的耐火度。

3.3.2 溅渣枪位

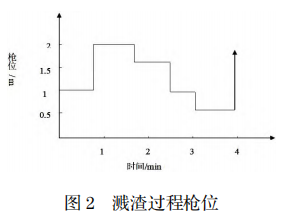

一般在同等的氮气压力下, 采用高枪位溅渣有利于转炉熔池挂渣; 低枪位有利于转炉炉身与炉帽挂渣。 为了提高溅渣护炉的效果, 需要合理的控制枪位使两种溅渣机制有效地协调结合, 溅渣初期采用低枪位对炉内熔渣进行快速降温凝固, 直到能够观察到有渣滴飞溅出炉口, 再提高氧枪阶段式压枪溅渣, 使炉渣均匀挂在炉衬各部位, 大大提升了溅渣护炉效果。溅渣过程枪位参考图 2。

3.4 炉型控制

转炉炉型的稳定能为冶炼创造良好的条件,反之炉型变化异常则带来许多不利影响。 炉底上涨造成转炉有效容积减小、 喷溅现象加重、钢铁料耗增加、 炉帽粘钢, 严重影响了生产节奏; 炉底下降则会对转炉安全带来威胁, 极易造成炉底漏钢事故, 形成的死角也加剧吹炼后期钢水成分与温度的不均匀。

依据炉型测厚数据确定合理稳定的供氧制度、 造渣制度和溅渣工艺, 维持炉底最低点≥ 450mm, 炉身厚度≥400mm。 当炉衬侵蚀超过警戒点时, 适当减少氧气冲击深度, 提高炉渣碱度, 采取高枪位调渣溅渣模式, 溅渣结束后摇炉挂渣, 即转炉往出钢面摇80°左右停留3 ~ 5s 再往回摇倒渣, 使少量的炉渣挂在转炉的出钢面和倒渣面, 提高护炉效果, 控制炉型稳定为冶炼过程创造最佳的动力学条件。

高铁水比条件下冶炼过程易出现金属喷溅、溢渣或炉渣返干现象, 炉口、 炉帽积渣粘钢严重可能会造成卡废钢, 影响生产, 结枪、 结汽化烟罩易引起安全事故和设备事故。 为降低事故率, 稳定生产, 制定如下要求:

(1) 炉口维护, 当炉口直径<1800mm 或炉口结渣高度> 1500mm时, 必须使用拆炉机处理炉口, 确保废钢能够顺利入炉以及避免炉口结渣刮坏设备, 班中至少维护炉口 2次, 落实好炉口交接制度;

(2) 氧气吹扫, 炉口结渣太厚时, 可以在冶炼终点提枪后, 氧枪枪位控制在7~7.5m, 调节氧气流量16000~18000m3 /h 吹扫 30s 左右;

(3) 汽化管、 炉身冷钢检查, 接班时与班中每冶炼 4 炉需到氧枪封口观察汽化管结渣情况, 出钢过程观察炉身、 汽化烟罩结渣情况,及时处理;

(4) 氮气吹扫, 若汽化管结渣较多, 在终点提枪、 补吹前或溅渣后, 控制氧枪枪位在8.5~14m 之间, 根据汽化管结渣部位决定氧枪高度 , 使用氮气进行吹扫。

4 冶炼工艺的改善

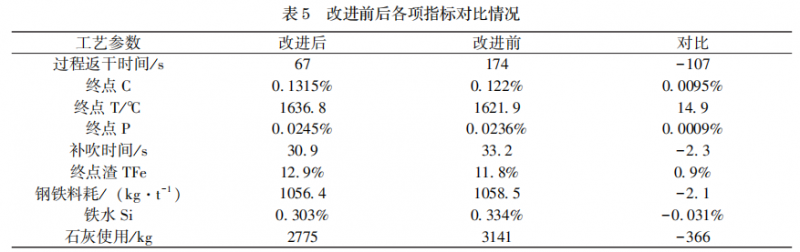

改进前后各项指标对比可见表5。 采取改进措施后, 冶炼过程返干时间缩短107s, 喷溅炉次减少, 碳氧反应过程平稳, 基本解决了汽化烟罩结渣、 氧枪枪身粘钢等问题。 对造渣料结构进行调整后, 根据铁水Si 合理分配入炉冷却剂, 节省了物料消耗。 冶炼终点温度与P 虽有所提高, 但是终点P控制更稳定, 补吹时间反而减少, 钢铁料耗整体下降2.1kg/t。 终点命中率的提高使二次补吹炉次减少, 缩短了提枪至出钢的时间, 缓解高温钢水对炉衬的侵蚀, 保障了炉衬安全。

5 结语

在高铁水比的装入制度下, 通过对造渣料结构进行调整, 增加石灰石和炉下渣使用量, 改变造渣料加入的时机, 以及冶炼过程枪位与氧压的配合, 避免吹炼中后期长时间炉渣返干及金属喷溅现象, 降低了钢铁料消耗; 同时在溅渣过程中加入调渣剂使溅渣层有较高的耐火度, 合理控制枪位提高溅渣效果, 并通过一系列措施维持炉口与炉衬稳定, 提高金属收得率,减少了生产过程中异常情况, 保证转炉炼钢生产的稳定高效运转。

参考文献

[1]吴明,石知机,吴发达,等.120t 转炉高铁水比冶炼模式的生产实践[J].炼钢,2013,29(1):4.

[2]郑杰,王显军,魏潇,等.莱钢高铁水比转炉冶炼工艺实践[J].山东冶金,2010,32(6):2.

[3]殷宝有.转炉溅渣护炉技术[J].上海金属,1998(06):17-22.

[4]刘炀. 转炉炼钢造渣操作及脱磷效果[J].安徽科技,2004(11):49.

[5]孟凡玉,刘彦平,刘正华,等.转炉炉型控制与应用[J].山东冶金,2007(S2):3.

[6]刘立德,胡友红,伍从应,等.高铁水比条件下 100t 转炉炼钢工艺实践 [J]. 四川冶金,2017,39(5):6.