黄泽文,黄树生,许勇新,韦明祖

(广西柳州钢铁集团有限公司 炼铁厂,广西 柳州 545004)

摘 要: 总结了柳钢 6 号高炉( 1 500 m3 ) 炉役后期的生产,存在设备老化、炉身冷却壁大量破损、炉缸侧壁温度偏高等问题,影响着高炉的稳定顺行、安全生产和高炉的寿命。采用了高炉软水日常监控漏水方法、漏水后冷却壁的监管控方法及内外部影响时的操作预警机制法,降低冷却壁破损漏水和及时发现冷却壁漏水,避免大量水漏入高炉造成高炉事故,确保高炉炉况稳定顺行,为高炉炉役后期的安全生产和延长高炉寿命提供有力的保障,达到降本增效目的。

关键词: 高炉; 铜冷却壁; 破损; 监控漏水

1 引言

柳钢 6 号高炉( 1 500 m3 ) 2008 年 12 月 16 日投产,至今已经连续生产超 12 a,高炉进入炉役后期生产。高炉本体采用三段铜冷却壁和炉身铸铁冷却壁砖壁合一的薄壁炉衬技术,冷却系统采用软水密闭循环冷却,风口中、小套采用开路净环水系统。2017年 4 月降料面对部分损坏的冷却壁进修更换,投产后炉缸侧壁温度异常偏高,高炉进入护炉阶段。护炉期间炉况波动,气流偏析,造成炉墙渣皮频繁脱落,于 2020 年 7 月首次出现炉腹 6 段冷却壁水管破损,后相继出现 6 ~ 8 层铜冷却壁大量损坏漏水,并未能及时发现漏水,大量水进入高炉内,出现爆震,炉温突然下降,严重时出现向凉现象,影响高炉稳定顺行和经济指标,加速缩短高炉寿命。为此,高炉操作者积极的探索适合炉役后期冷却壁漏水监控方法和合适冷却壁漏水后的操作维护制度,同时能满足护炉的需求,稳定炉况顺行,有效延长高炉寿命,提高安全生产和经济指标。

2 冷却壁破损状况及原因分析

2.1 冷却壁破损状况

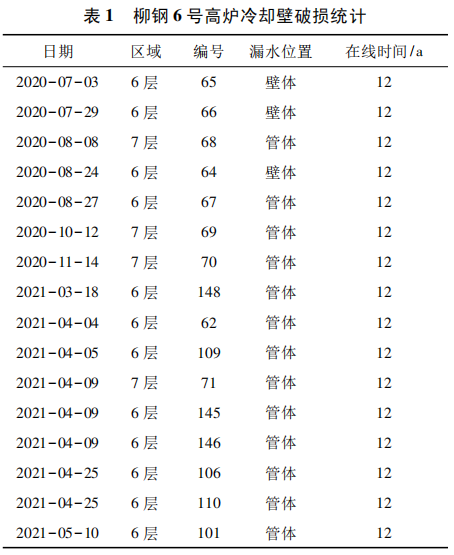

柳钢 6 号高炉从炉底至炉喉下部共设有 14 段冷却壁。炉底炉缸设 5 段光面铸铁冷却壁,炉腹至炉腰 3 段采用铜冷却壁,炉身设 6 段铸铁镶砖冷却壁。2017 年 4 月 17 日停炉更换炉腹 6 段 16 块损坏冷却壁及炉腰 7 段 6 块损坏冷却壁,共 22 块。投产后一周东面铁口下方炉缸侧壁温度上升至 624 ℃,从此高炉进入了护炉工作,炉型发生大的变化,炉缸状态不活,气流偏析,炉况顺行稳定性差,炉墙渣皮脱落频繁。2020 年 7 月 3 日首次出现炉腹 6 段第一根冷却壁水管破损漏水,后 6 ~ 8 段铜冷却壁相继出现大面积漏水,至 2021 年 5 月共查出漏水冷却壁14 块,如表 1 所示。

2.2 冷却壁损坏原因分析

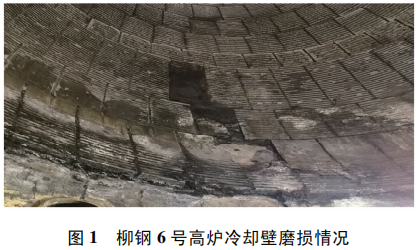

⑴高炉已连续生产超 12 a,现已进入炉役后期生产,大部分冷却壁未曾有过修复更换性能,冷却壁的耐火材料已被侵蚀完,壁体被磨损严重,容易造成冷却壁管损坏漏水。2021 年 7 月降料面停炉后观察炉内冷却壁情况,炉身 3 段铜冷却壁已被全部磨损且严重,最初 6~8 层被损坏漏水的 3 块冷却壁没能及时管控好,烧损比较严重,如图 1 所示。

⑵东面铁口炉缸侧壁温度高,采用堵风口、降冶强等护炉手段操作,堵东面铁口上方 1#、2#、21#、 22#风口,缩小进风面积,并大幅度降低冶强控产,高炉操作炉型变化,煤气流偏析大,有时也存在着局部气流情况,造成炉墙渣皮稳定性差,脱落频繁从而加快了冷却壁损坏的程度,造成冷却壁大量破损,从统计烧损冷却壁中可以看出烧损的方位基本都是在西面。

⑶6 号高炉使用的原燃料条件变化大,高炉槽下块矿和球团矿没有筛分入炉粉末多,特别时雨天,块矿有着的大量泥巴入炉,对炉况顺行影响很大,炉墙粘结脱落频繁。进入 2021 年以后焦炭强度下降多且低于生产的要求,加剧了炉况的不稳定,炉墙渣皮脱落更加频繁,使铜冷却壁高低温度交替大,造成冷却壁管大量破损。有时为了稳定炉况,在操作上确保中心气流的同时适当放开边沿气流,导致煤气流对冷却壁冲刷,更加剧了冷却壁的破损进度。

3 冷却壁漏水对高炉的影响

炉役后期,大量冷却壁漏水不能及时发现并控制好,给高炉炉况带来危害非常大,焦比升高、产量低、炉缸侧壁温度难管控,严重时可能出现炉凉或炉缸冻结等危害事故,同时,造成炉况波动,炉墙渣皮脱落频繁,增加了冷却壁的烧损几率。

⑴漏水进入炉内接触高温的炉料,引起炉内爆震,热风压力、顶压骤升,风压与风量关系不对称,形成边缘局部管道气流,产生震动造成炉墙渣皮大量脱落[1]。

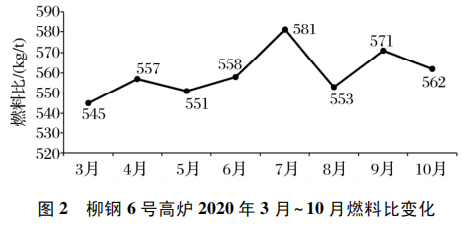

⑵炉温波动大,量化操作难度大,影响煤气分布不均匀,造成高炉炉况波动,同时,影响渣皮频繁脱落,燃料消耗高,经济指标差,如图 2 所示。

⑶大量水漏进高炉,在高温区产生蒸汽随煤气流上升到低温区,将有部分水蒸汽凝结,易引起炉墙结厚事故,特别是入炉粉末多的高炉,更加注意。在实践中,

6 号高炉上部常会出现结厚现象,要适当调整放开边缘气流使之掉落或计划休风时大幅度快速减风才会掉落,对高炉危害极大。

4 漏水冷却壁处理技术

4.1 建立软水补水量的监控机制

起初冷却壁漏水时没有任何监控手段,只能根据高炉煤气在线监控的 H2变化量和炉温快速变化的经验来判断有水漏入高炉,且排查时是先查中、小套后才查冷却壁,耗费时间长,对高炉影响非常大,有时漏水大时炉内出现频繁爆震,并伴有局部管道,炉温下降过快,操作反应上不及时。为了能准确监控冷却壁的漏水情况,高炉建立了监控机制,要求每班工长监控软水补水量的变化趋势,记录每班软水补水量并汇报,正常每班软水补水量<10 m3 ,当补水量有缓慢增加时立即检查之前控水的冷却壁,如漏水情况无任何变化,接着组织对冷却壁查漏,如补水量增加大时立即组织冷却壁查漏,并提前补焦增热,控制好压量关系。在实践中此监控方法准确率高,做到及时监控冷却壁漏水并查控水,减少漏水进入炉内,确保高炉的安全生产。

4.2 加强漏水冷却壁的管理

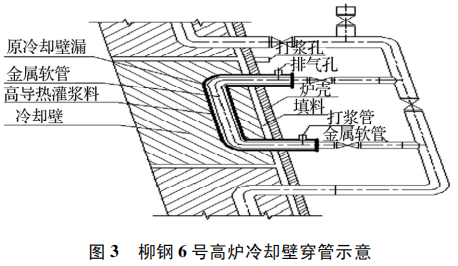

冷却壁查出漏水后临时改管单独通工业水( 1 ~8 层冷却壁管连通) ,通水方式从上而下,待到有休风机会分层单独通工业水,并利用休风机会对损坏的冷却壁采用穿管的方式处理,冷却壁穿管能最大程度维持烧损管体区域的冷却强度。操作方法是将已单独分出的漏水冷却壁进出水管断开,通过管道和阀门连接到下层出水管与上层进水管,使用合适的尺寸外径和长度对接金属软管,将特制的金属软管穿入漏管内,管道连接通后,在两管间灌入高导热性耐热浆料,并向金属软管内通入蒸汽使浆料与管壁尽快结合牢固,最后管道试压检漏和焊接灌浆孔[2],如图 3 所示。

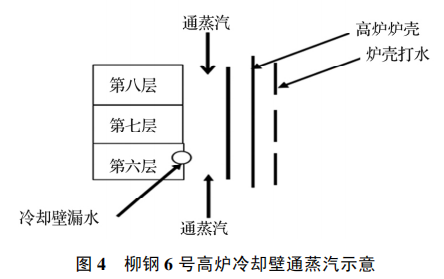

4.3 冷却壁通蒸汽的操作

对于冷却壁内管变形或冷却壁体损坏漏水的冷却壁,穿管技术很难成功的,只能通控小工业水冷却,但由于炉况的不稳定,影响到漏水点不断扩大,控水变得困难,有时炉料进入漏水管体内堵住管道,严重时甚至会造成断水,不及时发现严重威胁到高炉的安全生产。于是,安装摄像头监控出水头,若出水管出现“喘气”现象或是出现大量水蒸气,即有炉料颗粒进入冷却壁水管,通过的水量变小,采用排水管反冲的方式对冷却壁水管进行疏通。在漏水无法控制时采用水管两端通蒸汽冷却法[3],并配合炉壳打水冷却,如图 4 所示,以保证冷却强度,蒸汽压力大于热风压力。

4.4 优化高炉操作

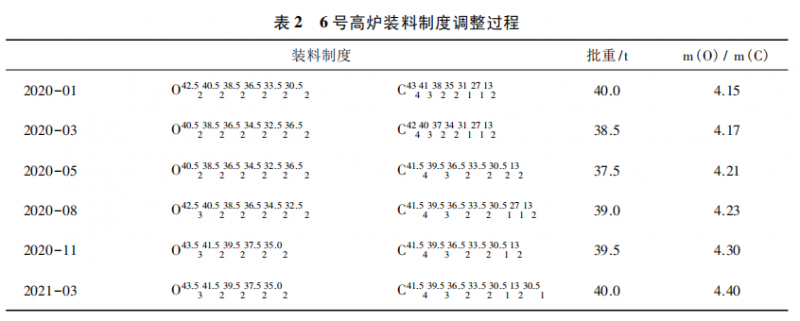

⑴使用数据分析寻找出适合当前高炉的操作制度,达到“攻、守、退”的操作目的。经过不断的探索,确定高炉布料制度是以强化中心气流和适当抑制边缘气流为主的操作方针,可以获得合理的煤气流分布,提高煤气利用率,稳定炉温波动,确保高炉顺行,稳定炉墙渣皮,避免频繁脱落。实践证明效果显著。

加强通过上、下部调剂,控制合理的煤气流分布,控制合理的边缘气流,稳定热负荷。6 号高炉布料制度是中心加焦和平台模式,布料过程中通过程序控制料流阀开度,进行精准布料稳定控制中心加焦量,提高煤气利用率,减少中心焦柱“肥大”现象和边缘气流,以降低渣铁流对炉缸边缘的环流冲刷和煤气对冷却壁冲刷,达到保护炉缸侧壁和冷却壁。日常操作中,及时按原燃料质量或侧壁温度,及时调整布料制度,保证高炉顺行,优化高炉指标。实践证明,煤气流对炉缸侧壁及炉身温度影响显著。经过多次调整和验证( 表 2) ,确定了 6 号高炉的基础装料制度: P43.5 3 41.5 2 39.5 2 37.5 2 35.0 2 K41.5 4 39.5 3 36.5 2 33.5 2 30.5 1 13 2,在此平衡点上根据冶炼的变化进行微调,以达到保产降耗的目的。

⑵制定操作预警机制。工长在日常操作中,加强槽下原料的管理,并结合原料分析数据,如出现变化大时,采取快速退守机制,强化中心气流同时适当放开边缘气流,稳定高炉压量关系,避免炉况出现波动,稳定炉墙渣皮。

5 效果

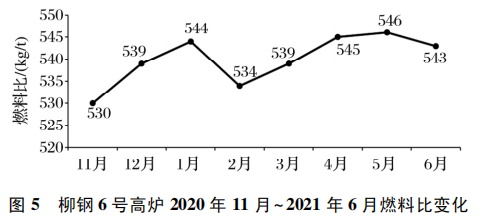

通过采取一系列操作措施后,高炉炉况稳定能力增强,气流分布趋于合理,冷却壁漏水现象明显得到很大的控制,工长应对炉况波动及外部条件变化时能力增强,监控发现冷却壁漏水和处理漏水及时,避免大量漏水进入炉内,炉温稳定性好,炉况趋于稳定。2 月份后受外部条件影响,干息焦检修 23 d,水焦配用 65%,富氧量机组设备故障影响,富氧量由9 000 m3 /h 下调 3 200 m3 /h,天气炎热风量萎缩下降等原因,但高炉燃料比都趋于稳定合理状态,证明技术措施取得很大的效果,如图 5 所示。

6 结语

⑴柳钢 6 号高炉冷却壁大量漏水是冷却壁使用时间长,使用寿命达到极限,同时,在护炉前期操作不合理,煤气流偏析大,渣皮脱落频繁,加快了冷却壁损坏。2019 年 7 月后因原料波动大,操作上采用强化中心同时适当放边的操作模式,边缘气流发展,煤气流冲刷和炉料对冷却壁冲刷,造成冷却壁壁体被磨损。实践证明,合理地煤气分布对延长高炉冷却壁寿命起到至关重要的作用。

⑵高炉软水补水量的监控方法,有利于能及时发现冷却壁漏水和处理快速,并能做到及时补焦炭确保炉温充足,消除高炉操作事故的发生。

⑶冷却壁水管两端通蒸汽,配合炉壳打水冷却,有一定的效果,但通蒸汽冷却冷却会造成强度低,影响到冷却壁其他管或相邻冷却壁管的破损几率。实践证明,通蒸汽冷却的冷却壁烧损比较严重,同时, 相邻的冷却管最短时间的在 5 d 左右也会被烧损。此法只能是在漏水冷却壁无法穿管后,当冷却壁漏水点过大无法控制或内管被堵时应急使用,最终的冷却方法是要安装微型冷却器等相关设备手段才能满足高炉炉役后期冷却壁生产的需求,延长高炉寿命。

⑷通过布料程序控制料流阀开度,使得在布焦炭最小角度时能精准控制中心焦的比例,合理控制中心煤气流分布,达到所需要的要求。

⑸合理运用上下部调剂煤气流和预警操作机制快速应对,稳定各种操作参数,确保了高炉的各项指标持续进步、优化。

参考文献:

[1] 张 勇,贾国利,张海滨,等.首钢股份高炉铜冷却壁使用维护技术[J].炼铁,2019,38( 01) : 22-25.

[2] 黄泽文,匡洪峰,王加山.韶钢 7 号高炉炉役后期操作维护实践[J].炼铁,2015,34( 03) : 34-36.

[3] 钱海涛,雷发荣,文 雅.柳钢 5 号 1 500 m3 高炉冷却壁漏水的影响及应对措施[J].四川冶金,2020,42( 05) : 20- 23+31.