张志宏,茹作栋,王春江

(酒泉钢铁( 集团) 有限责任公司,甘肃 嘉峪关 735100)

摘 要: 为降低钢中氮含量,改善产品质量,以某厂各工序环节增氮量为参照,发现转炉工序增氮量较大。针对120 t转炉冶炼过程各环节,包括装入制度、供氧制度、脱氧合金化等方面进行对比,研究发现高铁耗生产、缩短供氧时间、选用 CO2作为底吹气体,均有利于终点氮含量的控制,转炉出钢过程选用氮含量低的合金替代含氮量高的合金也可减少过程增氮,提高钢液纯净度。

关键词: 氮含量; 装入制度; 供氧制度; 底吹; 脱氧合金

1 引言

一般情况炼钢生产是力求降低钢中氮含量,氮在钢中是以氮化物的形式存在。在 钢 进 行热处理时,化学元素氮会引起钢淬火工艺的淬火时效和形变时效,从而对于经过热处理的钢材,硬度和强度有所加强,但也是直接导致钢材可塑性和韧变性明显降低,并且随着时间的延长其形变时效导致钢材塑性和韧性进一步降低。当钢中残留氮较高,会导致钢宏观组织疏松,甚至形成气泡; 还降低钢的焊接性能、电导率、导磁率等; 也会使铸坯开裂,在轧制过程形成边损等产品质量缺陷,因此,必须采取有效措施降低钢中氮含量,特别是高级别钢种的氮控制尤显重要。为此,应采用合理的冶炼工艺,提高终点控制的命中率,尽量避免补吹,控制好钢水温度和成分,严格出钢脱氧合金化操作等措施,以降低钢中氮含量。

2 炼钢工序钢中氮含量的变化趋势

2.1 工艺流程及主要工艺参数

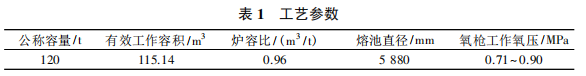

某厂顶底复吹转炉容量 为 120 t,熔 池 容 积115.14 m3 ,Φ 5 880 mm,炉容比 0.96 m3 /t,设计 6 个底吹孔,主要工艺参数见表 1。

正常工作氧压 0. 71 ~ 0. 90 MPa ,供氧时间以 14 ~ 18 min 为基础。3 座 120 t 顶底复吹转炉基本工艺流程为高炉冶炼的铁水经铁水罐推入混铁炉经混匀后,根据铁水硫含量决定是否经过脱硫工艺,之后进入转炉,转炉冶炼的合格钢水经精炼炉处理后吊运至连铸机浇铸,工艺流程见图 1。

2.2 炼钢各工序氮含量的变化趋势

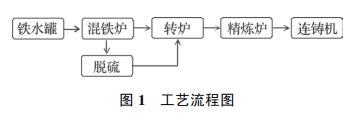

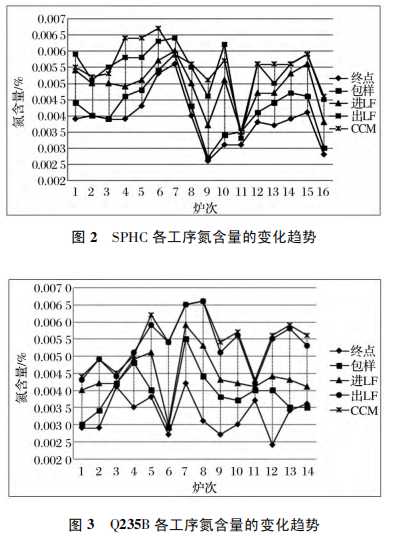

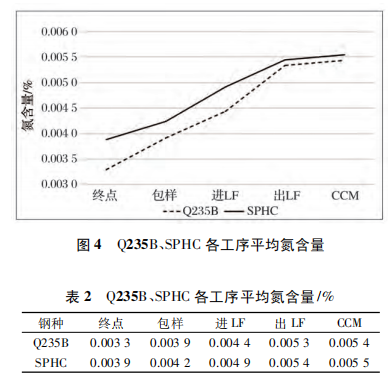

在抽取任意炉座、任意班次的 16 炉 SPHC 钢种( 低碳钢) 和 14 炉 Q235B 钢种( 中碳钢) 的各工序取样,并进行氮含量检测分析,结果见图 2、图 3。考虑钢样氮含量检测上存在一定的偏差,各环节氮含量均跟钢液终点氮含量相关,且每道工序都存在一定的增氮,分钢种对各钢种各工序环节的氮含量求平均数,见表 2。从表中可以看出,SPHC 钢种的终点至进 LF 的平均增氮量为 0.001 0%,包样至进 LF的平均增氮量为 0.007%,进 LF 至出 LF 的平均增氮量 为 0.005%,出 LF 至 CCM 的 平 均 增 氮 量 为0.001%; Q235B 钢种的终点至进 LF 的平均增氮量为 0.001 1%,包样至进 LF 的平均增氮量为0.005%, 进 LF 至出 LF 的平均增氮量为 0. 009%,出 LF 至CCM 的平均增氮量为0.000 1%,结合图 4 可以看出转炉工序的增氮量最大,因此,转炉工序的氮含量控制尤为重要。

3 转炉增氮的影响因素

3.1 转炉终点氮含量影响因素

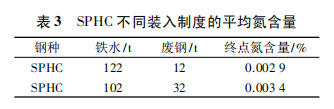

3.1.1 装入制度对终点氮含量的影响

采用分阶段定量装入,根据装入制度选取装入分别为 102+32( 其中铁水 102 t,废钢 32 t) 与 122+12( 其中铁水 122 t,废钢 12 t) 的 SPHC 钢种进行对比,平均终点氮含量见表 3。当高铁耗生产时终点氮含量明显低于低铁耗生产时的终点氮含量。在转炉总装恒定的前提条件下,增加铁水用量,同时必须等量减少废钢用量,保证总装的稳定,高铁耗生产相当于增加了转炉冶炼过程的物理热及化学热,同时炉内总的含碳量也较低铁耗要高,在吹炼过程可加剧炉内碳氧反应,增加 CO 的生成量,CO 气泡的生成有利于吹炼前期、中期将铁水中的氮排出,间接降低吹炼终点的钢中氮含量[1-4],相反钢中总碳量减少,生成 CO 量减少,不利于吹炼期间氮的排出。在吹炼终点碳含量相同的条件下,入炉铁水比越低,钢中氮含量越高[5]。

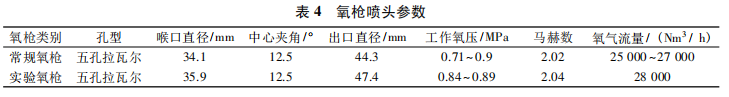

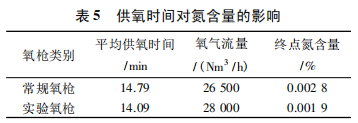

3.1.2 供氧制度对终点氮含量的影响

顶吹氧枪采用五孔拉瓦尔氧枪,主要参数见表4。正常氧气流量控制在 25 000 ~ 27 000 Nm3 / h,自2021 年 2 月开始为缩短冶炼周期、探索缩短吹炼时间对钢液终点氮含量的影响,特对氧枪喷头参数进行改造,提高过程氧气流量至 28 000 Nm3 / h,Q235B钢种吹炼时间平均可缩短 42 s,减少了吹炼末期氧气射流吹开渣面后,钢液面大面积的裸露,造成钢液吸氮[6]的状况,对比两种供氧模式下 Q235B 的供氧时间与终点氮含量的关系见表 5,发现供氧时间越短则终点氮含量越低,第二种模式下氮含量降低了0.000 9%。

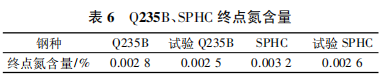

3.1.3 转炉底吹对终点氮含量的影响

复吹转炉底吹气体通常使用 N2和 Ar 作为底吹气体,底吹强度为 0.03 ~ 0.3 m3 /( t·min) ,主要目的是加强熔池搅拌[6],在实际冶炼过程中与底吹 N2和Ar 相比,底吹 CO2的搅拌能力更强,更容易获得良好的冶金效果,对比底吹 N2和 Ar 与 CO2的区别,选取部分 SPHC 系列钢种及 Q235B 钢种对其终点氮含量统计分析,具体见表 6,底吹 CO2试验炉次与常规底吹 N2和 Ar 炉次相比氮含量能下降 0.000 3% ~0.000 6%。

3.2 出钢过程对钢液氮含量的影响因素

3.2.1 脱氧合金化对钢液氮含量的影响

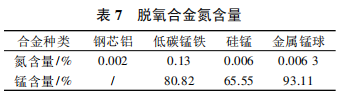

转炉出钢过程是钢液与空气直接接触的过程,避免不了钢液被空气污染,出钢时间越长,钢水吸氮越多,因此,控制合理的出钢时间及出钢口形状对控制氮含量十分有效。出钢脱氧合金化过程的氮含量增加主要有脱氧剂及合金自身带入的氮,以及钢包吹氩过程钢液裸露与空气直接接触吸氮两方面,不同的脱氧合金其自身氮含量不同,见表 7,可以看出低碳锰铁氮含量是金属锰球氮含量的 20.6 倍,且其锰含量也高于低碳锰铁,相同成分范围下使用量更少,因此,对氮含量要求严格的含锰钢种在配锰元素时应优先考虑使用金属锰球。

3.2.2 钢包加废钢对钢液氮含量的影响

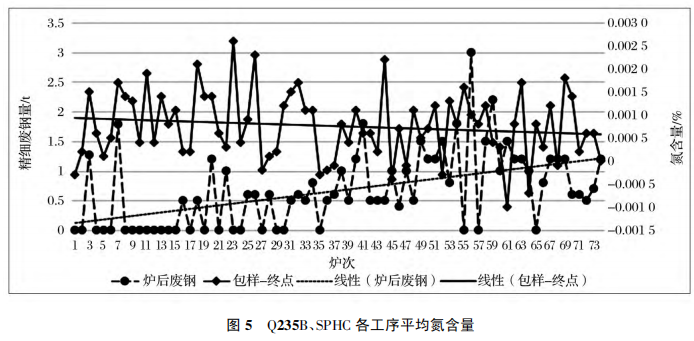

为增加钢产量,降低钢铁料消耗,采用在出钢过程通过旋转溜管将精细废钢( 钢筋头) 加入钢包的工艺操作,钢筋头中氮含量检验值为 0.012%,加之转炉炉后加入废钢后为确保充分融化,底吹搅拌强度增加,钢液裸露,吸氮较正常炉次有所增加,如图 5所示精细废钢加入量与钢液增氮量存在一定的正相关。

4 结语

⑴在总装不变的情况下,增加铁水量可以加剧炉内碳氧反应,对反应前、中期脱氮十分有效,因此高铁耗生产对氮含量控制有益,120 t 转炉将铁耗由 850 kg /t 调整到 1 000 kg /t 的情况下,平均氮含量可降低 0.000 5%。

⑵通过改变 120 t 转炉氧枪喷头结构参数,调整氧气流量达到缩短吹炼时间,同时对比两种供氧模式下终点钢液氮含量,发现缩短供氧时间 42 s,可降低终点氮含量 0.000 9 %。

⑶底吹 CO2气体可以有效降低钢水终点氮含量,底吹 CO2试验炉次与常规底吹 N2和 Ar 炉次相比氮含量能够下降 0.000 3% ~ 0.000 6 %,因此,底吹 CO2气体对冶炼品种钢有很好的应用价值。

⑷出钢过程加入脱氧合金以及精细废钢后,由于合金和精细废钢本身含氮,为确保充分融化需增加底吹搅拌强度,都使钢液氮含量大幅度升高,因此冶炼氮含量要求严格的钢种时应不加精细废钢,选用氮含量低的合金替代含氮量高的合金。

参考文献:

[1] 赵贝贝.转炉工序冶炼低氮品种钢中氮含量的控制 [J].河北冶金,2017( 12) : 40-42.

[2] 赵 艳,董晓光.降低转炉铁水消耗的研究[J].河北冶金,2018( 08) : 23-24.

[3] 张 槐,陈天明.钢中氮含量控制的研究及探讨[J]. 四川冶金,2009,31( 01) : 7-11.

[4] 王 华. 钢中氮含量控制技术研究[J].江苏冶金, 2008,36( 02) : 12-14.

[5] 张苓志.安钢 IF 钢氮含量控制工艺实践[J].宽厚板, 2021,27( 04) : 21-22+34.

[6] 崔 阳,冯 军,南晓东,等.转炉吹炼末期钢中氮含量控制技术[J].炼钢,2010,26( 04) : 75-78.