陈小东,韦 政

(宝武集团广东韶关钢铁有限公司,广东 韶关 512123)

摘 要: 对韶钢高炉冶炼技术的进步进行了总结。韶钢本着“以高炉为中心,保证高炉长期稳定顺行”的基本思路,致力于提高高炉利用系数,降低高炉燃料消耗。通过加强原燃料质量管理、降低入炉料有害元素,实施精准配煤配矿技术、上部布料技术创新、煤粉智能喷吹技术、高炉低风温大富氧鼓风技术、快速开炉技术等一系列重大技术,实现高炉稳定顺行,各项技术经济指标进步明显,达到国内同类型高炉先进水平。

关键词: 高炉; 炼铁; 大富氧; 技术进步

1 引言

高炉炼铁在钢铁生产流程中发挥着关键作用,其生产成本约占总成本 70%。高炉炼铁技术的应用极大地提升了钢铁的生产效率、生产质量,并降低了生产成本,增强了企业的竞争力。近两年来,韶钢积极探索,勇于创新,高炉技术经济指标不断优化,炼铁技术取得了较大的进步。

2 高炉技术经济指标

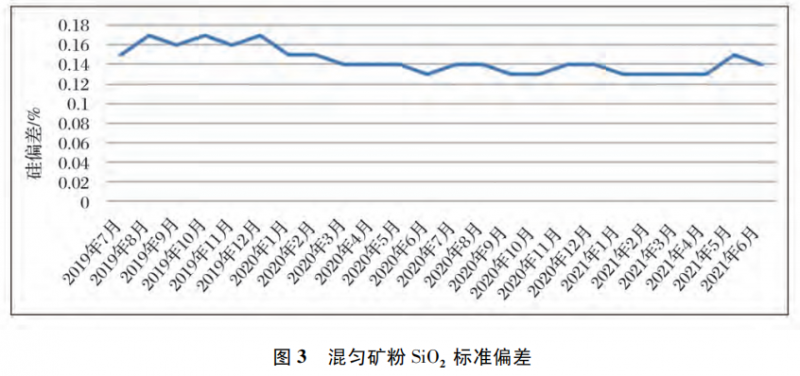

韶钢炼铁厂现有高炉 3 座,其中 1 座 1 050 m3( 6#) 、1 座 2 200 m3 ( 7#) 、1 座 3 200 m3 ( 8#) 。通过炼铁技术的进步,高炉利用系数逐步提高,消耗降低。年产量约 660 万 t,焦比减低至345 kg /t,燃料比 500 kg /t。近 3 年高炉主要技术经济指标见表 1。

3 主要的高炉冶炼技术进步

3.1 提高焦炭和烧结矿质量的稳定性

3.1.1 精准配煤

为充分利用各种炼焦煤资源、降低配煤成本,焦化炼焦配煤生产过程中要使用多个煤种,有时一组焦炉使用的煤多达 10 种以上,各单种煤来源不同,进厂时间、堆存地点也存在差异,造成入炉水分存在差异。配合煤装入炭化室后,在实际炼焦过程中煤中的水分几乎全部蒸发与荒煤气一同导出炭化室进入化产回收系统,不参与成焦过程,因此入炉后的配合煤实际参与成焦的部分为各单种煤剔除水分后的干基部分。

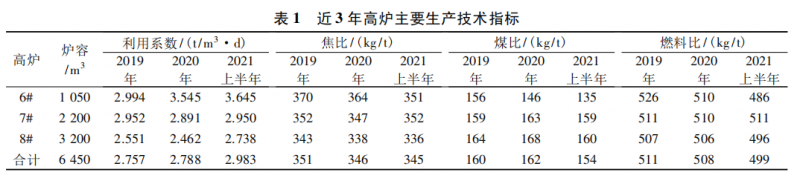

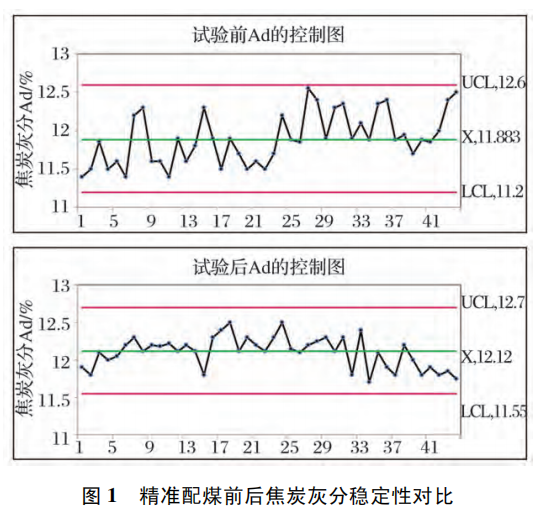

焦化工序三组焦炉自投产以来,制定配煤方案时一直采用干基配煤,即所有单种煤的水分都一样,而配煤生产操作时配煤称量采用的是含水的湿重,如果各单种煤的水分接近,采用干基配煤的方法,各单种煤的实际参与成焦量与配煤方案偏差较小,反之若各单种煤水分差异较大。采用上述方法,各单种煤实际参与成焦比例将偏离配煤方案中各单种煤比例,造成焦炭质量波动的风险。实现精准配煤,消除各单种煤水分差异造成的偏差,实现配煤生产操作干基量与配煤方案一致,保证焦炭质量指标的稳定性。实施精准配煤前后,焦炭灰分 Ad 稳定性对比见图 1,焦炭热态 CSR 稳定性对比见图 2。

3.1.2 精准配矿

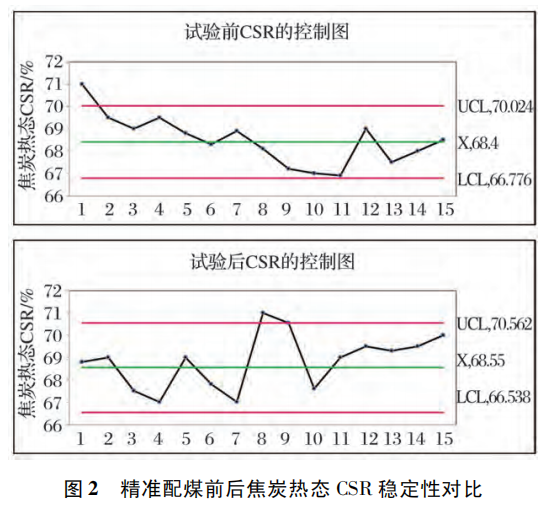

与配合煤类似,混匀矿通常由 10 种及以上单种矿配合而成,在配料生产操作执行干配比,而配料称量采用的是含水的湿重,各单种矿的水分差异将造成参与混匀的单种矿比例偏离配矿方案比例。另受配料圆盘设备功能精度配比≥4%的限制,小比例品种下料不准等因素影响造成混匀矿质量波动较大,混匀矿 SiO2 标准偏差指标偏高,而混匀矿 SiO2 标准偏差指标将对烧结过程的碱度稳定率等指标造成重要影响。实现精准配矿,消除各单种矿水分差异,确保小比例矿种精确配入,通过混匀堆料等硅堆积,实现混匀矿 SiO2 波动的窄带化控制,混匀矿 SiO2 标准偏差指标提升,支撑烧结碱度稳定率的提升,最终提升高炉原燃料质量稳定水平。实施精准配矿后,混匀矿粉 SiO2标准偏差变化见图 3。

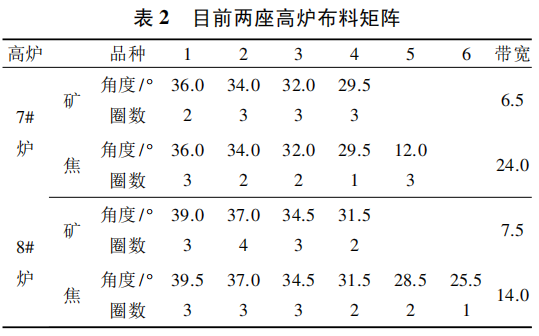

3.2 上部布料技术创新

高炉上部布料制度对气流分布起到关键的作用,对高炉炉况顺行有举足轻重的作用。韶钢高炉操作经过多年的生产实践,在不断优化的过程中找到适合不同类型高炉的上部布料技术。目前,各高炉在在现有原燃料条件下,已形成相对稳定的上部装料制度。6#、8#高炉已搭建成熟稳定的“平台+漏斗型”的装料制度; 7#高炉则使用“中心加焦”的布料模式。在遵循“打开中心、照顾边缘”的原则上匹配好中心和边缘两条煤气通路,维持合理炉型,有力保证了高炉炉况的稳定顺行。表 2 为目前两座高炉布料矩阵。

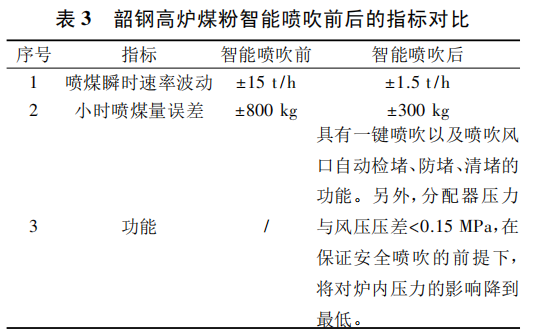

3.3 实施煤粉智能喷吹技术

喷煤系统是组成炼铁生产工艺流程的重要一环,高炉喷煤是高炉冶炼过程中以煤代焦提供热量和还原剂、从而节约能源成本和焦炭资源的重要措施。为达到高炉降焦比的目的,高炉生产顺行稳定对喷煤生产过程的连续性、稳定性要求很高。

改造实施智能喷吹,喷煤瞬时速率最大波动量由±15 t / h 降低至±1.5 t / h,小时喷煤量误差由±800 kg调整为±300 kg。同时具有一键喷吹以及喷吹风口自动检堵、防堵、清堵的功能,煤粉智能喷吹前后的指标对比见表 3。

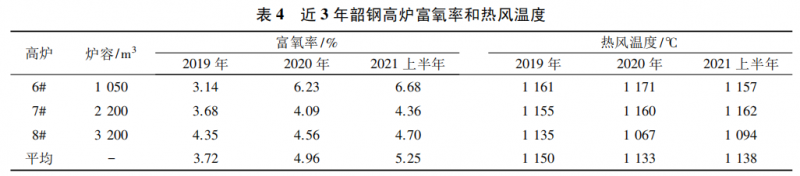

3.4 高炉低风温大富氧鼓风技术

韶钢高炉热风炉由于本身设备原因,热风温度偏低,平均约 1 120 ℃。高炉大富氧可以提高风口前氧过剩系数,加速煤粉的燃烧,提高煤粉燃烧率。一般认为富氧每提高 1%可增加理论燃烧温度 35 ~45 ℃[1]。为了提高煤粉的燃烧率,结合煤粉智能喷吹,韶钢高炉富氧率由 3.1%增加到 6.5%左右,风口区理论燃烧温度在 2 200 ~ 2 250 ℃。大富氧投入运行后,高炉顺行程度得到一定程度改善,煤粉的燃烧性能得到提高,重力除尘灰中含碳量降低。高炉富氧率和热风温度见表 4。

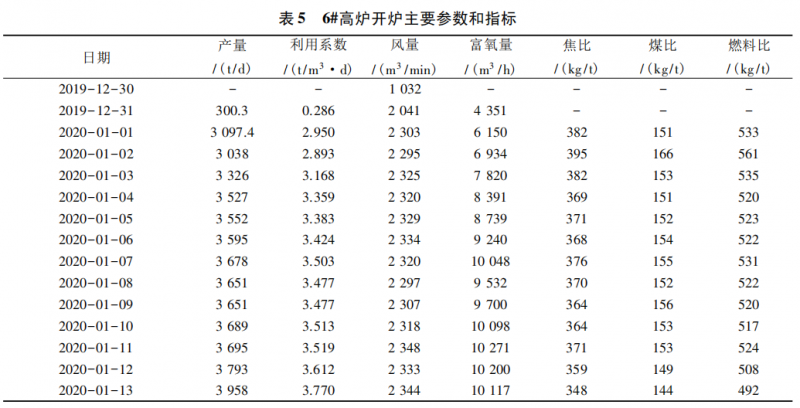

3.5 快速开炉技术

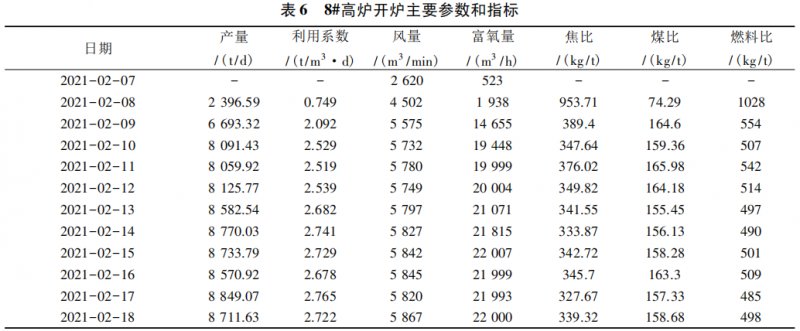

近几年来,高炉由于炉缸浇注修复次数,高炉开炉次数增加,如何快速开炉达产,韶钢探索创新出快速开炉达产的技术。开炉方案制定周密,高炉全风口送风操作,总结出系列优化开炉过程参数控制的措施,实现了快速开炉达产的良好效果。如 6#高炉点火后 24 h 喷煤、28 h 富氧、30 h 实现全风,第三天即达产3 098 t,利用系数达2.95 t /m3 ·d,开炉两周产量突破历史记录最高日产达 3 958 t / d; 8#高炉点火开炉后 2.3 h 引高炉煤气,20.2 h 出铁,28.5 h 喷煤,29.2 h开始富氧,复产一周内达产 8 582 t,关键节点创历史记录,整个过程严格按方案执行,安全平稳顺行。

表 5、表 6 分别为 6#和 8#高炉开炉的各项指标明细。

3.5.1 铁口导出管安装

安装铁口煤气导出管的目的是加热铁口以及引导高温煤气快速加热炉缸。韶钢开炉铁口导出管采取直管埋入方式,对管道的排气孔进行改良,改善了铁口孔道的烘烤效果。

3.5.2 开炉装料

采用底部加净焦,炉缸用枕木填充,炉腹装入净焦,炉腰、炉身下部装入空焦,炉身中部和上部为空焦及正常料。空焦配料中加石灰石、白云石、硅石和锰矿,炉渣中 Al2O3 按≤13%调节,炉渣碱度 R 降到0.9 ~ 1.05。全炉料分成九段装入。

3.5.3 送风制度选择

开炉采取全送风点火,确定合适的风口布置。

3.5.4 加风风量控制

制定开炉加风表,实际操作按照计划进度执行。待所有风口全部点燃后适当提高风量。软熔带形成前后、料柱透气性会出现较明显变化,此时宜稳、不可随意加减风量,软熔带完全形成后,料柱透气性会逐步好转,可适当提高风量,此时风量可达到全风风量约 60%。

3.5.5 第一次出铁

开炉的第一次出铁时间掌控很关键。按照高炉炉容及加风进度计算炉缸渣铁生成量。经过计算保证第一炉铁量在 200 t 以上,以保证主沟的加热和保温,为第二次铁赢得充足的时间。首先要考虑到打开铁口前铁液面达到铁口中心线以上,再根据当时风量、跑料速度及出铁时间来决定第一次铁开铁口时间。第一次铁出来渣铁较多,第一次铁水走撇渣器,渣铁分离良好,炉渣可走水冲渣。

3.5.6 做好炉前关键设备的保护

新建高炉开炉铁口喷溅是高炉开炉后的必经过程,需提前防止因铁口喷溅烧坏炉前液压炮和开口机的油管烧损,确保开口机和液压炮的正常使用。

4 高炉管理理念进步

⑴树立目标、明确方向。韶钢铁区系统推行“一盘棋”的管理模式,以“不耽误高炉生产一分钟”的目标树立以高炉为中心、原料为基础、设备为保障的管理理念。以安全生产为根本,以高炉顺行为前提,以降本增效为宗旨,以降低消耗为目标,力求最优的生产经营效果。

⑵建议全员对标体系。精准对标管理体系能够快速揭示高炉各项重点指标与标杆企业的差距,发现生产和管理上的漏洞,及时优化高炉生产工艺、加强技术创新,建立标准,提升成本竞争力,促进体系化降本增效。

⑶全面推行基层基础管理,夯实基层基础建设。对铁前系统全面开展基层基础管理,进行全面分析,查漏补缺、完善制度。全面夯实基础管理,循序渐进,不断进步。在不懈努力下,铁前系统生产管理水平有了显著的提升。

5 结语

⑴实施精准配煤、配矿,提高焦炭和烧结矿质量的稳定性,是高炉炼铁实现技术进步的基础。

⑵不断摸索高炉上部布料技术,是优化高炉煤气流分布的手段之一,不能拘束于某种方法或特征。

⑶尝试高炉大富氧技术的突破,进一步优化高炉指标,提高竞争力和生命力。

⑷大型高炉的操作关键是理念,大型高炉的系统化管理理念、高炉操作相匹配的理念、量化管理理念是最重要的三个。

⑸炼铁生产技术的提升需要多方面的努力,包括提升装备水平促进新技术新工艺新材料的应用,炼铁低成本冶炼是企业可持续发展的根基,但必须满足高炉工艺管理要求,选择与炉容相匹配合适的原燃料质量以达最低经济的指标。

参考文献:

[1] 郑学顺,张文强,刘立英.唐钢 2 号高炉炼铁技术进步[J].金属世界,2009( 05) : 1-2+5.