方 源,汪 晶,李健瑞,武万明

(甘肃酒钢集团宏兴钢铁股份有限公司 炼铁厂,甘肃 嘉峪关 735100)

摘 要: 通过对酒钢 3#烧结机现有参数进行分析、工艺设备优势发掘,新式松料器、降低烧结机台车边缘效应装置的应用及一次混合机加水位置、制粒方式的调整,将烧结过程向均质烧结靠近,实现了烧结成品率的提高、烧结矿冶金性能的改善。

关键词: 混合机加水方式; 松料器; 边缘效应; 烧结性能; 烧结矿冶金性能

1 引言

烧结矿成品率是烧结工序经济技术指标的基础,不考虑烧结矿成品率,烧结的燃耗、台时、工序能耗等衡量指标都无从谈起; 烧结矿冶金性能的改善是服务高炉,降低高炉冶炼成本的前提。因此,研究和分析烧结控制参数,并将提高烧结矿成品率和改善烧结矿冶金性能的参数有机结合,才是烧结工序效益最大化的根本途径。

2 3#烧结机工艺背景

3#烧结机原工艺设计是生产酸性小球烧结矿,在一次混合机后配有强化混合料制粒的造球盘和燃料二次添加的圆筒滚煤机等工艺设备。2003 年以后,因高炉炉料结构变化需要,开始转烧高碱度烧结矿,在此过程中不但强化混合料制粒后的产能优势未发挥出来,烧结矿成品率反而较普通烧结机低,造成经济技术指标低下。

3 存在问题

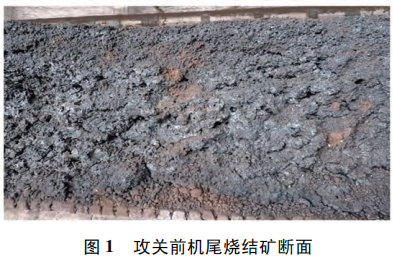

正常生产过程中,从烧结机机尾吊出台车,如图1 所示,通过对台车上烧结矿断面进行观察、溯源分析,存在如下问题。

⑴烧结机断面表层烧结矿由 3 ~ 5 mm 混合料颗粒组成,液相不足的烧结矿厚度约 150 mm,占到整个烧结矿断面料层的 1 /4。

⑵烧结料层水平松料器松料杆所留断面孔洞下方,存在多道竖直单体球带,此带烧结矿同样表现为液相不足。

⑶烧结机台车下部存在少量直径>20 mm 大球未能矿化,且有受压变形现象。

⑷烧结机台车两侧受边缘效应的影响,混合料成矿差,严重时存在台车两侧混合料点不着火的情况。

综上分析,3#烧结机不但没有将系统特有工艺设备优势发挥出来,还因参数选择问题对烧结矿成品质量造成了负面影响。

4 问题分析及应对措施

4.1 烧结矿表层强度差分析

断面表层烧结矿强度差。分析为造球盘制粒在高碱度烧结矿生产中能力过剩,混合料中 0 ~ 3 mm含量较低,布料过程中有限的固体燃料在烧结机垂直断面上被拉得过于分散[1]。

4.2 提高表层强度措施

⑴适当降低一次混合机水分,在制粒过程中部分混合料经造球盘制粒、部分混合料采取不经造球直溜的方式,共同进入滚煤机,借助滚煤机余热蒸汽冷凝水进行二次制粒,确保烧结混合料合理粒级差,同时降低混合料水分。

⑵增配部分对其它烧结机混合料制粒有负面作用的高炉酸性返矿,弱化混合料制粒,降低混合料湿容量; 适当降低固体燃料粒度,匹配混合料粒度的变化,同时避免燃料粒度偏大造成热量在料层中无序富集。

⑶摸索烧结机七辊布料器转速、角度,实现燃料分布的合理性,即烧结机表层燃料适当富集,提高表层烧结矿强度,同时给料层自动蓄热提供热源; 中下部燃料分布要充分考虑料层的自动蓄热作用,达到料层上部、中部、下部所产生的热量基本一致,改善烧结矿质量[2]。

4.3 松料器下方物料液相不足分析

烧结机水平松料器松料杆采用 Φ25 mm 普通钢管,混合料布料过程中,松料管上粘料后直径变大,混合料流被松料杆分开后,会在松料杆正下方进行粒度重新分布,料流中大颗粒滚动快、在松料杆下部形成单体球带,而固体燃料在小粒级混合料中比例较高,再加上大颗粒单体球在烧结过程中不易熔化,借助高温表面软化后形成强度差的点状粘结。

4.4 改善松料器下方物料液相措施

将 Φ25 mm 松料杆改为 Φ16 mm 不锈钢松料杆,在松料器框架上加装振动器,定期清理松料杆粘料; 考虑改造后料层透气性变化,适当增加松料器松料杆的密度,减少松料杆对混合料分布的扰动[3]。

4.5 混合料中大球产生分析

使用的原料以细磨精矿为主,占比高达 60% ~ 70%; 在使用传统圆筒混合机混匀时效果差,混合料各组分不均匀,在制粒过程中形成大颗粒生球。混合料生球受压变形则是烧结过程中“过湿”现象严重、未采用低负压点火及烧结的原因。

4.6 降低混合料大球措施

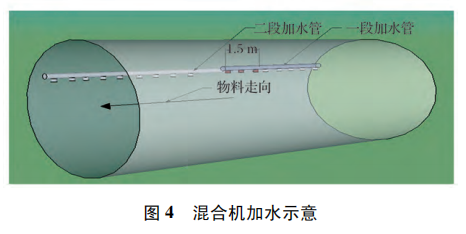

⑴改变一次混合机加水位置,由混合机进料端加水改为出料端加水,增加混合料各组份的均匀性,部分消除“大球”的形成机理; 混合料各组分充分的混匀能在烧结过程中促进混合料矿化、改善烧结性能;

⑵控制点火器下部风箱开度,实行低负压点火。

4.7 台车边缘效应分析

烧结机台车边缘因布料过程中单体球富集等原因,产生的热量低; 在抽风烧结过程中风速过快、热量损失大,造成烧结液相不足甚至点火困难[4]。

4.8 改善台车边缘效应措施

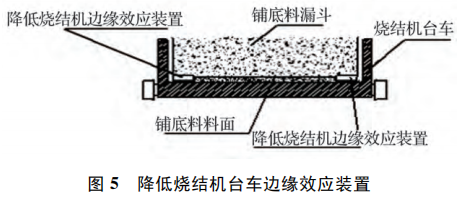

⑴适当降低台车两侧铺底料厚度,相应增加两侧混合料厚度。

⑵调整七辊布料器两侧挡板位置,减少台车边缘混合料布料时单体球富集。

综合上述问题分析、应对措施及生产现场实际情况,决定采取如下技术措施对 3#烧结机进行提质降耗攻关。

5 具体实施

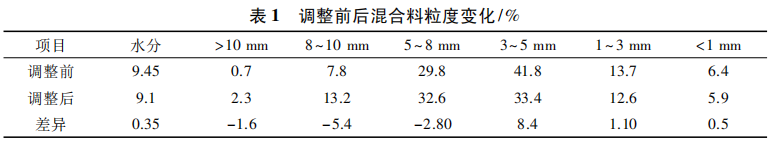

⑴配料室增配 5%高炉酸性返矿,采取 50%混合料参加造球盘制粒、50%混合料不经过制粒共同进入滚煤机; 烧结混合料水分、粒度变化见表 1。经调整后,在混合料水分降低 0.35%的同时,混合料生球粒级差明显增大。

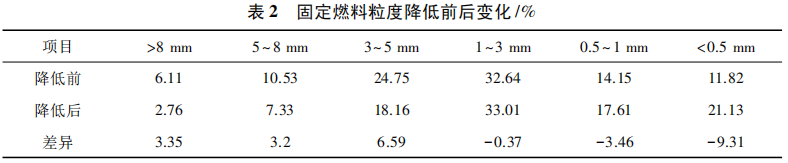

适当降低固体燃料粒度,固体燃料粒度降低前后对比见表 2。

由表 2 可以看出: 燃料粒度降低后,> 5 mm 部分显著降低,相应的 0 ~ 3 mm 部分相应增加,与增大粒级差后的混合料粒级变化趋势一致。

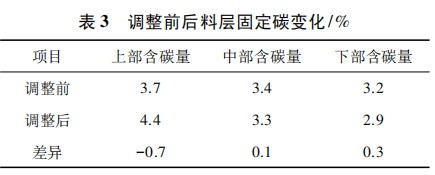

经过七辊布料器角度适当上调,烧结机表层燃料增加,在烧结机混合料断面上分三层、九点取样,化验固定碳含量见表 3。

表3 对比分析表明烧结混合料粒级差增大后,借助七辊布料器调整的作用,烧结料层上部固定碳含量明显上升,且与中部、下部混合料含碳量差异增大,在满足上部混合料烧结所需热量的同时,给中下部混合料自动蓄热提供了热源。

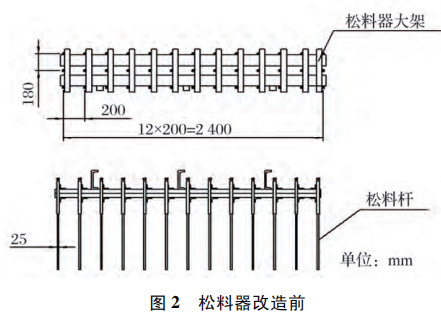

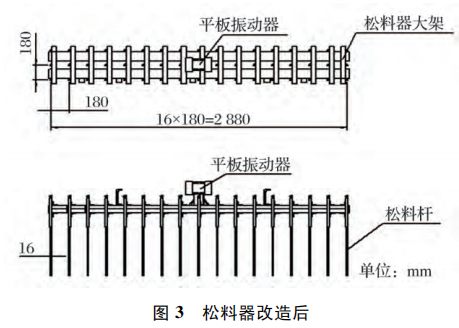

⑵烧结机水平松料器松料杆由 Φ25 mm 普通钢管改为 Φ16 mm 不锈钢棒,由单排 13 根松料杆增加为 17 根; 在松料器框架上加装振动器。如图 2、图 3所示。

改造后的振动式不锈钢松料杆有直径小、不粘料的优点,松料杆数量的增加确保了料层的透气性;直径小的松料杆在布料过程中对混合料分布的扰动作用降低,烧结料层混合料粒度分布更加合理。

⑶如图 4 所示: 将混合机加水位置由传统的进料端一段加水,改为出料端二段加水,使混合料在水分较小的前提下进行混匀,提高混匀效果。特别是在水分大、粘性高的细磨精矿为主要原料时显得尤为必要。

调整烧结机点火器下风箱开度,调节炉膛内负压约-100 Pa,与降低混合料水分减少过湿共同作用,改善料层原始透气性及烧结过程中的透气性。

⑷如图 5 所示: 借助改型后的烧结机铺底料刮板,降低台车边缘铺底料厚度,相应增加混合料厚度[4]。

将七辊布料器两侧挡板外扩,减少混合料分布过程中烧结机台车边缘单体球聚集; 尽可能减少边缘效应,改造前后台车边缘情况如图 6、图 7 所示。

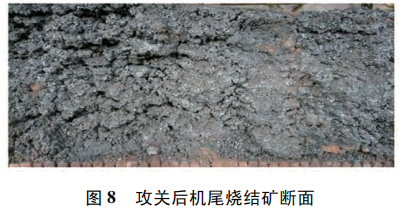

上述技术措施经实践后,烧结机料层负压显著降低、烧结机料层得以增加,烧结机尾部断面情况有较明显改观,如图 8 所示。

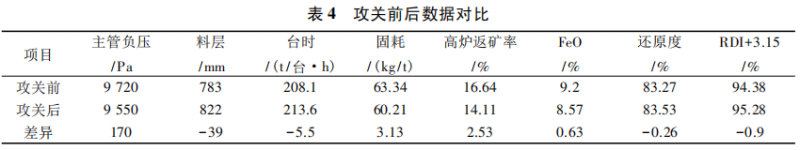

烧结矿成品率、烧结矿冶金性能等经济技术指标有显著提高,见表 4。

6 结语

⑴通过研究及实践,3#烧结机系统可实现均质烧结的优势,是酒钢 3 #烧结机提质增效的有效途径。与国内同规模单台烧结机技经指标相比,利用系数( 1.64 t /m2 ·h) 较为先进,部分改进项目已经在本部其它烧结机推广应用。

⑵提质降耗是烧结机生产永恒的主题,此攻关项目内容的实施将为酒钢集团后期烧结机工程建设项目的快速达标提供可借鉴的技术经验,可推广应用到烧结行业。

⑶一次混合机加水位置由进料端变为出料端,又一次验证了酒钢在混合料混匀、制粒工艺上存在缺陷,可在今后的烧结项目建设中优先考虑应用强混机。

⑷松料器技术改造、降低台车边缘效应改造、可控增加混合料粒级差方法等普遍适用于精矿烧结工艺,可供使用粒度偏细、粘性大的铁精矿原料烧结兄 弟厂家借鉴。

参考文献:

[1] 黄柱成,江 源,毛晓明,等.铁矿烧结中燃料合理分布研究[J].中南大学学报( 自然科学版) ,2006( 05) : 884-890.

[2] 周江虹,章裕东,黄世来,等. 烧结过程风量合理分布实验研究[J]. 烧结球团,2021,46( 01) : 7.

[3] 梁德兰. 烧结矿固结机理的微型烧结实验方法研究[C]. 全国炼铁精料学术会议. 1996.

[4] 唐贤容,张清岑. 烧结理论与工艺[M]. 长沙: 中南工业大学出版社,1992.