李 磊,豆远波,王 宇,张志斌,高向洲

( 内蒙古包钢钢联股份有限公司炼铁厂,内蒙古 包头 014010)

摘 要: 包钢 2 200 m3 高炉在环保限产、烧结矿紧张的情况下,使用大比例球团矿正在成为炼铁炉料结构发展的新趋势。通过对布料矩阵带宽、中心焦量和料段排料顺序、风口直径和长度、炉缸热量储备、炉渣碱度的调整和控制,操作上积极应对球团比例增加后炉况出现的变化,高炉炉况保持了稳定顺行的局面,包钢在2 200 m3 级高炉上成功实现了大比例球团矿的应用,球团矿比例最高达到 50% 。

关键词: 大比例球团; 高炉; 节能降耗

合理的炉料结构是高炉冶炼获得优质、低耗、高效、长寿、低成本铁水的重要因素之一,以往我国高炉炉料结构的组成中,烧结矿占比约 70% 以上,以高碱度烧结矿为主[1]。在钢铁行业中,主要的污染环节为烧结工序,据统计,钢铁行业中 75. 97% 的SO2、73. 09% 的 NOx、55. 38% 的烟粉尘均来自于烧结工序。随着环保形势的日益严峻,烧结限产已成为常态,降低高炉炉料结构中的烧结矿配比,增加球团矿比例逐步成为我国炼铁发展的新趋势。发展大比例高品质球团矿为主的高炉炉料结构不仅是包钢绿色发展的需要,也是我国未来高炉炼铁合理炉料结构的发展趋势[2]。目前,我国已有部分高炉实现了较高比例的球团矿入炉。其中,首钢京唐钢铁联合有限责任公司高炉球团矿的使用比例达到了57. 55% ,八钢高炉球团矿的使用比例高达 80%[3]。 北美 25 座高炉中 13 座高炉使用 100% 球团矿; 欧州瑞典 SSAB 厂高炉使用 100% 球团矿; 亚州日本某高炉使用 70% 球团矿[4]。国际上大比例球团矿生产实 践 表 明,各种不同比例的球团矿,甚至包括100% 球团矿,均可达到在高炉冶炼条件下稳定运行。高炉配料正经历着从用块矿代替球团矿的模式向使用大比例球团矿模式的转变。

1 现状

随着环保形势日益严峻,钢铁企业不得不寻求突破,相继开展高比例球团炉料结构的研究及实践,以降低对烧结矿的依赖,谋求可持续发展空间。包钢股份炼铁厂烧结一部 2# 烧结机关停后,烧结矿不足,高炉需增加球团矿配比。

公司通过 1# 、3# 、5# 高炉大比例球团矿冶炼技术攻关,实现高炉在 50% 球团矿比例的条件下,酸性球团矿与碱性球团矿合理搭配,将熔剂配加量降到零,高炉实现长期稳定顺行,技术经济指标改善。

通过 2020 年 7 月份以来在 5# 高炉开展的提高球团矿比例冶炼试验的成功经验,球团矿比例达到了 50% ( 碱性球团矿配比达到了 32% ,酸性球团矿配比达到了 18% ) ,熔剂量控制到了最小。此次按照公司进一步提高炼铁厂炼铁一部 1# 、3# 高炉球团矿比例到 50% 的总体要求,炼铁厂根据目前碱性球团矿及酸性球团矿的实际生产供应量,结合 5# 高炉的提高球团矿比例冶炼技术经验,计划在 1# 高炉开展提高球团矿比例的冶炼试验。

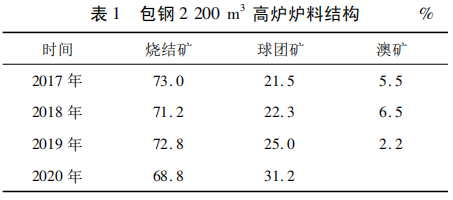

由表 1 可知,过去几年包钢 2 200 m3 炉料结构还是以烧结矿为主,搭配部分酸性球团矿和澳矿。

2 球团矿的优势

球团矿与烧结矿相比,具有品位高、气孔率低、FeO 含量低、冷强度好、自然堆角小等特点,作为高炉炼铁优质原料,球团矿比烧结矿更能满足高炉精料的要求。同时,球团生产工序能耗较低,污染物排放量少。据统计,在钢铁企业中 SO2 的排放量球团工序仅为烧结工序的 1 /8,NOx 的排放量球团工序仅为烧结工序的 1 /32,烟粉尘排放量球团工序仅为烧结工序的 2 /11。烧结工序是钢铁生产中主要的废气污染源,所以综合比较,球团工序更符合钢铁绿色发展战略的需要。

3 包钢 2 200 m 3 高炉原燃料条件

包钢 2 200 m3 高炉试验期间按时间段共分为四个阶段,第一阶段为 1 月 16 日至 1 月 30 日,第二阶段为 1 月 31 日至 2 月 15 日,第三阶段为 2 月 16日至 2 月 28 日,第四阶段为 3 月 1 日至 3 月 15 日。

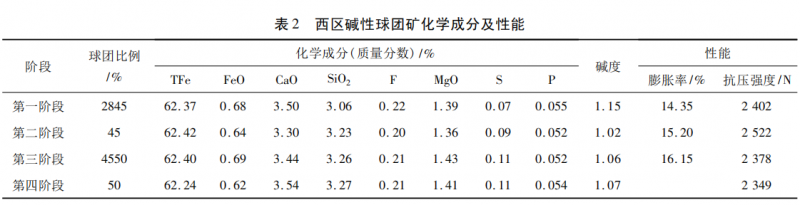

大比例球团试验阶段,高炉使用烧结一部烧结矿、西区碱性球团矿、固阳酸性球团矿、自产焦。由表 2 可知,试验期间西区碱性球团矿碱度波动比较大,膨胀率、抗压强度不是很稳定。

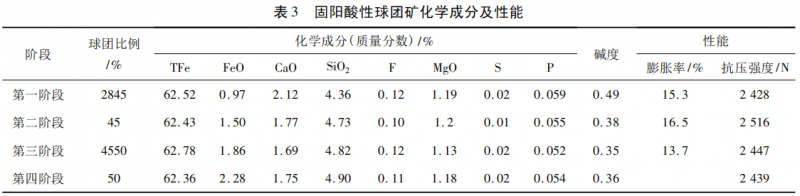

由表 3 可知,试验期间固阳酸性球团矿 FeO 含量波动比较大,呈逐步上升趋势,膨胀率、抗压强度不是很稳定。

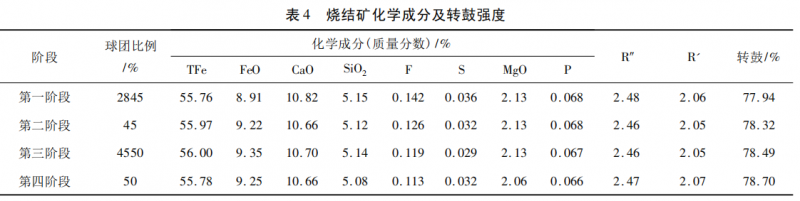

由表 4 可知,试验期间烧结矿成分整体稳定,转 鼓强度有变好的趋势,为试验顺利进行奠定了基础。

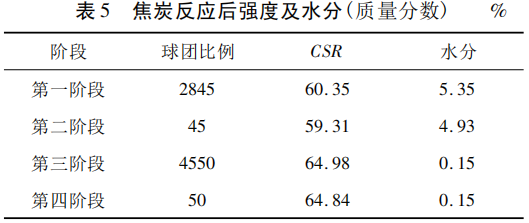

由表 5 可知,试验期间焦炭水分波动幅度较大,且呈下降趋势,焦炭反应后强度呈上升趋势,总体趋势看对试验的进程是有利的。

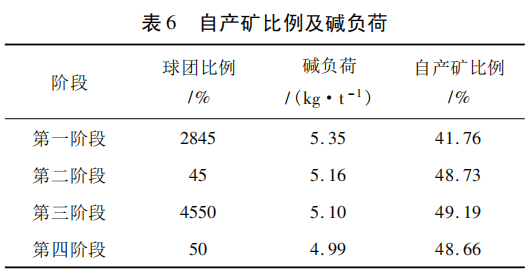

由表 6 可 知,试验期间入炉自产矿比例由41. 76% 增加到 48. 66% ,球团矿比例由 28% 增加到50% 。碱负荷处于稳定下降趋势,但是相比于行业标准,含量依然偏高,尤其是碱金属在高炉内循环富集,对焦炭的强度有着严重的破坏作用,主要是会使焦炭的反应性明显增强,焦炭反应后强度将明显降低,焦炭质量恶化; 使球团异常膨胀,引起严重粉化,恶化高炉料柱透气性; 使烧结矿低温还原粉化加剧,影响炉况顺行。

4 高炉炉况的变化及操作技术调整

4. 1 高炉指标变化

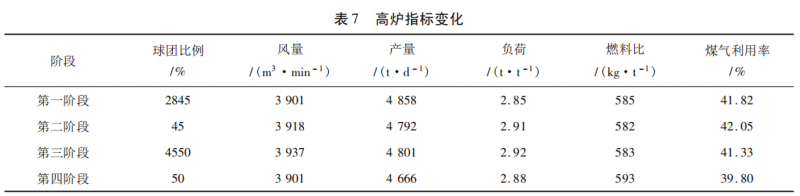

由表 7 数据对比可以看出,试验进行到第二阶段末期,球团矿配比增加至 45% 时,煤气利用率下降,负荷下降,全干熄焦条件下燃料比仍然偏高。虽然炉况整体处于可控状态,但是为了保证顺行,决定调整装料制度,开边缘与中心气流。

球团矿比例 2 月 22 日达到 50% ,2 月 22 日—28 日酸性球团比例由 17% 调整到 10% ,碱性球团比例由 33% 调整到 40% ,期间逐步停止加灰石,由于碱性球团矿碱度持续波动大,球团矿碎球偏多,抗压指标呈下降趋势,造成入炉粉末多。入炉自产矿比例由 41. 76% 调整到 48. 66% ,有害元素 Zn 负荷由 0. 557 kg /t 增加到 0. 933 kg /t,给高炉实际操作带来困难,最终影响高炉产量水平。

4. 2 操作技术调整

4. 2. 1 送风制度

由于球团矿的自然堆角小,滚动性好,易向高炉中心滚动,在布料时随着球团矿比例的提高,会导致高炉中心负荷过重、气流受阻,进而抑制高炉中心气流发展。为了降低球团矿滚向中心对中心煤气流的影响,随着球团矿比例的增加,在下部送风制度上,包钢 2 200 m3 高炉通过调整压力、压差以及风口直径和长度来促进中心气流发展、活跃炉缸。

4. 2. 2 装料制度

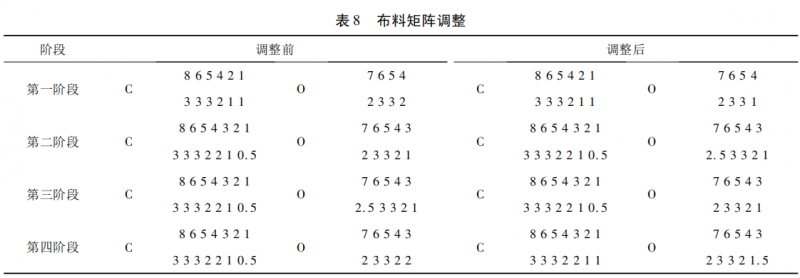

试验初期,调整思路主要是找准外环布料角度控制合适的边缘气流,通过减少中心焦量和增加中心环带矿量( 充分利用次中心环带截面积) 的手段适当抑制中心气流,同时利用整体环带向中心平移,达到中心带变窄,中心气流聚而强,以达到改善煤气利用的目的。但是为了减少球团矿比例增加对中心气流的影响,随着球团矿比例的不断提高,对矿石和焦炭布料矩阵进行了调整,通过布料平台外移开放中心气流,以减少球团矿对中心的抑制和向边缘滚动的幅度,布料矩阵调整见表 8。

装料制度调整的目的是为了保高炉顺行,改善指标。前期球团矿比例小于 45% ,调整矩阵带宽,减少中心焦量,增加中心矿石量,改善煤气利用,效果可以。

球团矿比例达到 50% 后,装料制度调整上抑制中心导致风量减小,压力高,稳定性下降。以中心、边缘疏导为主,保证中心、边缘气流稳定,从效果看,炉况顺行,但是冶炼强度下降,煤气利用率、负荷下降,燃料比升高。

在调整装料制度的同时,对槽下排料顺序也进行了调整,第一段烧结矿单独排料 35 s,第二段球团矿混烧结矿排料 85 s,第三段烧结矿单独排料35 s,三段料基本达到无缝衔接,目的是料头料尾都放烧结矿,料段中间烧结矿和球团矿处于混装的状态,避免随着球团矿比例增加后球团矿滚向中心,造成中心气流减弱受阻,从而造成炉况波动。

4. 2. 3 热制度

为了活跃炉缸,制定了铁水物理温度和铁水化学热控制标准,铁水物理温度控制在( 1 500 ±10) ℃内,铁水 S 含量控制在 0. 40%0. 60% ,在实际生产中按上限控制。

4. 2. 4 造渣制度

为了能够让炉渣有良好的流动性和脱硫能力,高炉炉渣的二元碱度控制在 1. 131. 18,生产过程中再根据入炉硫负荷变化情况及时对炉渣二元碱度进行调整。

随着环保形势的日益严峻,烧结机限产改造,焦炭结焦时间缩短,外部原燃料条件的恶化直接导致高炉稳定性变差,降低了高炉煤气利用率,高炉被迫降低焦炭负荷,焦比升高,焦炭带入高炉中的硫增加,入炉硫负荷由 4. 44 kg /t 升高至 4. 90 kg /t。为了改善炉渣的脱硫能力,逐步提高炉渣碱度,炉渣碱度控在上限水平。

5 结论

( 1) 包钢 2 200 m3 高炉成功使用了球团矿比例为 50% 的炉料结构,证明发展大比例球团矿为主的高炉炉料结构是可行的。

( 2) 随着球团矿比例的提高,会导致高炉中心负荷过重和气流不稳,抑制高炉中心气流发展,通过布料平台外移、开放中心气流,可实现边缘气流和中心气流的合理分布,保证炉况的稳定顺行。

( 3) 为了降低大比例球团矿对煤气流的影响,通过采取调整压差及风口尺寸的方式来促进中心气流发展,活跃炉缸。

( 4) 合理的热制度,充足而稳定的炉温,是提高球团矿比例时,高炉稳定顺行的保障。

( 5) 在原燃料条件恶化的情况下,高炉炉渣二 元碱度一般控制在 1. 131. 18,保证渣铁流动性和脱硫效果。

参 考 文 献

[1] 周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社,2005.

[2] 许满兴,冯根生,祁成林. 论我国高炉炉料结构的未来与高品质球团矿生产[N]. 世界金 属导报,2019 - 12 - 03( B08) .

[3] 沈云. 八钢 1 号高炉高比例球团矿操作实践[J]. 山西冶金,2010,33( 1) : 66 - 67.

[4] 沙永志,马丁·戈德斯,宋阳升. 我国高炉使用高比例球团矿的技术及经济性分析[J]. 炼铁,2019,38( 6) : 1 - 5.