蒋 实

(河南省安阳市安钢第二炼轧厂,河南 安阳 455000)

摘 要:在钢铁生产中,磷是一种有害元素。为了,提升钢铁质量,必须对磷元素进行控制。转炉脱磷技术是炼钢过程中的重要环节,能够有效降低钢铁中所含的磷元素。文章介绍了常见的炼钢脱磷方法,结合我国脱磷研究现状,总结了钢铁生产中转炉和脱磷技术的有效策略。

关键词:转炉;炼钢工艺;高效脱磷

随着许多产业发展进入新阶段,对钢铁材料质量的要求也在不断提高,如何控制钢铁中磷的含量,成为了企业发展的重要目标。留渣+双渣技术能够减少渣量,保证转炉过程的能量使用效率,配合脱磷技术,可以推动绿色高炉生产。钢铁企业要加强对该技术的研究,推广相关技术的应用,实现优化产能、绿色生产的新发展目标。

1 炼钢脱磷方法

1.1 铁水预处理

ORP 脱磷法具有较少的铁损耗,高脱磷率,高氧利用率,该方法大致如下:首先将脱硅剂加到铁水中进行脱硅,再将上一次脱磷渣与本炉脱硅铁水进行搅拌,待铁与渣基本分离后,再进行扒渣[1]。

1.2 转炉脱磷

安钢的 BRP 工艺是我国的一种具有自主知识产权的双联法脱磷,它可以有效地改善生产过程中的生产质量和生产效益。据调查,在使用双联法进行炼钢的情况下,1 吨钢水可较常规法节省 40%的石灰、24 公斤的钢材、70 元的吨钢成本[2]。

双联法和双渣留渣法都是利用冶炼初期的低温脱磷工艺,双联法是将这种脱磷工艺放在专用的熔池内进行,而采用双渣留渣法则采用倒除磷工艺完成[3]。

2 炉渣脱磷研究现状

当前,大部分冶金工作者对转炉的脱磷都是从熔渣出发,主要从碱度、氧化性、动力学条件的黏性、物相等三个方面进行了探讨[4]。尽管许多钢铁企业和科研机构进行了大量的系统、细致的研究,并取得了丰硕的成果,但是,在理论研究和实际生产中仍有一定的距离[5]。 考虑到工业节奏、取样成本高、工艺难度大等问题,转炉脱磷渣的成分的改变对其去除效果没有显著的作用,而对其进行改进的机制尚不清楚,有效的除磷控制模型不够精确,很难达到有效的除磷效果[6]。

3 转炉双渣留渣工艺技术研究

3.1 热力学分析

从分子离子共存理论和熔渣成分点在相图中的位置可以看出,在 CaO- FeO- SiO2- P2O5 渣内部包含的化学物质有:4FeO·P2O5,4CaO·P2O5,3FeO·P2O5,钙离子,正二价铁离子,氧离子,氧化硅,氧化磷,硅酸三钙,硅酸二钙,硅酸钙,硅酸二铁,3CaO·P2O5 以及 2CaO·P2O5。

活度计算模型属于非线性方程组,使用 Matlab 程序,运用 Newton 迭代法,对其进行了计算。Newton 迭代法是一种通过逐次线性化的方法来建立一个求解函数(f x)=0 的求解公式。在一定的近似解 x(k)上,将向量函数(f x)作 Taylor 展开。

3.2 动力学分析

以安钢企业 150 t 转炉的实际生产情况为基础,对目前的工艺技术指标进行了研究。结果表明:在 1400℃下,当炉渣中 P2O5 的浓度为 5%时,炉渣中各种组元的活力会随着碱度的改变而发生改变。活性最高的是FeO,而在复合化合物中活性最高的是 2CaO.SiO2 和 4CaOP2O5。在炉渣中 P2O5 含量不变、炉渣碱性低于 2 的情况下,FeO 和 2CaO·SiO2 的活性随碱性的增大而增大,在碱性超过 2 时,2CaO·SiO2 活性逐渐下降。2CaO· SiO2 中以磷为主,2CaO·SiO2 活性下降,从而使 2CaO· SiO2 的生成量下降,从而对除磷效果产生不利影响。根据计算结果得出,废渣中碱度为 1.5~2 时,是最佳的脱磷效果。

3.3 渣物性参数研究

在炉渣中存在高熔点的 MgO、2CaO·SiO2 的析出相和未熔石灰粒子时,会使渣体不能完全熔融,对降低渣中 TFe 的影响很大。要降低熔渣中 TFe 的含量,就必须控制熔渣的组成,以降低熔体的粘度。在渣系碱性为 1.15、渣液中 FeO 含量较低的情况下,渣系的粘度较低,而在碱性大于 1.5 以后,渣系的粘度也随之发生变化[7]。

在采用双渣留渣技术的情况下,为了达到完全熔融的目的,一定要把渣的碱性降到 1.3。一般炉渣中含有微量的 MnO、Al2O3 等组分,它们可以在一定程度上扩大三元系统中的液相区。在综合以上因素的作用下,要使炉渣完全熔化,其碱性应该在 1.5 以下。

此外,在控制炉渣表面张力的过程中,在铁液成分固定的情况下,炉渣中 CaO、SiO2、MnO 等元素在熔体中的比例保持不变,要改善其表面张力,就需要调节其表面活性成分 FeO,以实现对中铁的抑制。

3.4 分离研究

温度 T、炉渣表面张力 σ 和炉渣粘度 η 是影响炉渣分离的重要因素。对熔体的流动性进行有效的调控, 是快速脱磷废渣的重要因素。为此必须做到以下几点:

(1)把控温度,一般炉渣的粘度会随着温度的升高而降低,但当温度升高时 (达到碳 - 氧反应平台的温度)时,碳和氧气就会发生剧烈反应,大量的 CO 会使钢渣发生严重的乳化,从而使钢渣难以分离。

(2)对炉渣的组成进行了严格的控制,以达到降低粘度的目的。通过对熔炼中脱碳脱磷反应的热力学分 析,得出:当 ΔGP- C<0 时,该反应中磷元素的氧化反应 不会产生碳的氧化反应,而当 ΔGP- C>0 时,则会出现碳的氧化反应,而不会产生磷的氧化反应。当ΔGP- C=0时,碳、磷元素选择性氧化的温度为 1435 ℃。由于实际运行温度与理论计算有较大差异,因此,在转炉的吹炼和除磷过程中,可以使炉膛的温度下降到 1450 ℃[8]。

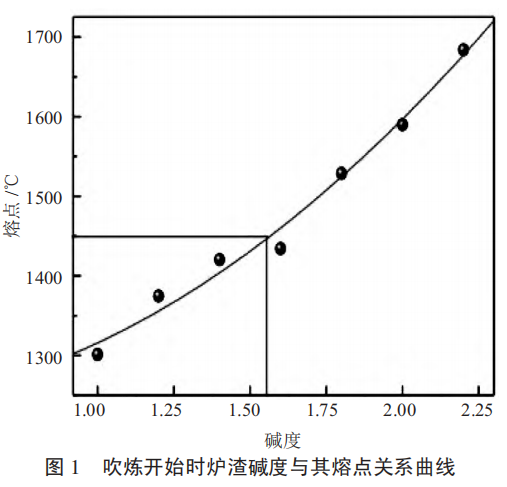

渣相中碱性为 1.15,渣中 FeO 含量较少时,渣的粘度较小,渣的碱性值超过 1.5 以上,则会急剧上升。在炉渣碱度为 0.82~1.5 时,渣相粘度降低(0.2~0.4 Pa·s),炉渣碱性大于 1.5,其粘度随碱性的升高而急剧上升,熔渣流动性显著降低。FeO 质量分数越高,渣相粘度越低。 图 1 为在转炉吹炉前的改变炉渣吸收质子能力对熔点影响变化。

脱磷废渣的熔点随脱磷渣中铁(FeO)的增加而先降低再增加。在废渣(FeO)8%时,废渣熔点为 1545 ℃,而在炉渣中(FeO)含量为 12%时,其熔点约为 1472 ℃;如果将铁水中(FeO)的含量再增加至 20%,则该脱磷渣的熔点还会进一步下降(约 1400 ℃),如果再增加铁水中(FeO),则可以使脱磷渣的熔点稍有升高。在转炉吹炼初期,为了防止钢渣的分离,防止出现严重的 C- O 反应,可以将渣液(FeO)控制在 12%~20%,此时,该渣熔点比较低[9]。

在脱磷渣中 MgO 含量增加时,其熔点会先降后升。在 MgO 为 3%的情况下,该脱磷渣的熔点约为 1440 ℃;将废渣(MgO)含量再增加至 5%,则其熔点约为 1410 ℃(最低);将 MgO 的比例再增加至 9%,可使脱磷渣的熔点达到约 1450 ℃,在继续增加 MgO 后,除磷渣的溶点值显著增加。从根据转炉早期炉渣的分离状况,可以将(MgO)含量控制在 4%~8%。

3.5 留渣工艺

采用双渣留渣技术,在脱碳阶段结束后,终渣中的氧化钙、氧化铁的含量会大大增加,有利于下一炉次余渣的生成,并能加快脱磷的速度。但它的缺点是熔炼过程中容易出现飞溅现象,严重危害到炼钢工人和设备运行的安全。试验开始之前的留渣过程为:兑铁,通过吹炼进行脱磷,排出部分脱磷渣,再进行吹炼脱碳,初步出钢,调渣,加入废钢。改进后的工艺流程为:加入废钢,兑铁,通过吹炼脱磷,排渣,再度吹炼脱碳,初步出钢,调渣,加入 CaCO3 或 CaMg(CO3 )2,再加工废钢。没有试验时,工艺相关参数为:供氮量在 3.5m3 /t·min,调渣时间在 3 min,调渣总共氮气消耗数量在 1570 m3 左右,转换为质量单位的数值 W 为 1570×28/22.4=1962.5 kg。运算后得到留渣理论安全值(和波动幅度),可以对废渣进行冷却。在保证剩余渣量的前提下,在 1650 ℃出钢时,渣相的熔点降到 1500 ℃。如果上一次的留渣量太大,或者是出钢温度太高,则必须在出钢之前添加一定数量的调渣剂,然后喷渣护炉,这时废渣的温度通常在1500 ℃左右。

4 脱磷分析

使用 150 t 转炉时开展了一系列的研究,冶炼开始4 min 操作倒渣,进而了解该阶段中炉渣碱度,氧化亚铁含量,倒渣过程中温度影响脱磷的情况,为了保证数据的说服力,企业总共进行 36 炉次,冶炼 4 min 时倒渣。通过对熔渣组成、碱度和脱磷率的相关性分析,发现在 3 min 内,渣的碱度为 1.87,表明早期的石灰渣质 量较好,而在 9 min 之前,渣的碱度只有 2.1。结果表明,在冶炼过程的中间阶段,渣中氧化亚铁占比过小,导致石灰熔融极慢,从而使炉渣产生轻微的“返干”,从而严重地影响了高炉的脱磷[10]。

对 6、9、12 min 时完成脱磷后渣物成分相分析,可了解到:脱磷的过程分为氧化和炉渣两个部分,影响脱磷效果的原因往往不取决于其中的磷,而在于氧化性低,脱磷速率过慢。在造渣中形成的固相硅酸二钙离子是加速除磷的关键因素。

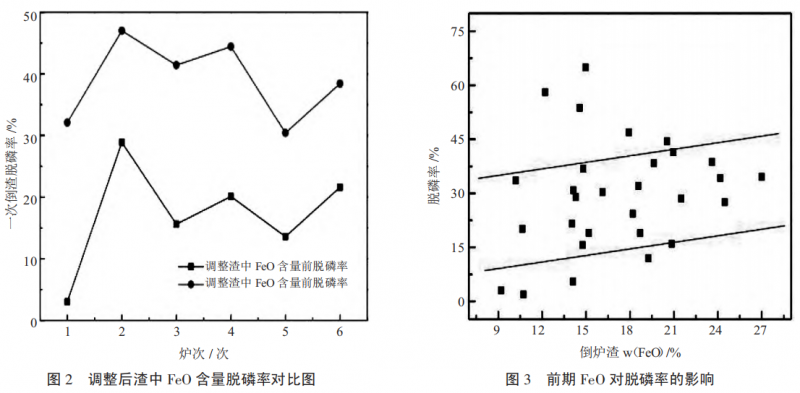

通过对双渣脱磷试验的分析,发现在熔炼 4 min后,在低碱性条件下(R<1.5)下,脱磷渣中 P2O5 的含量随碱性的升高而增加。熔渣碱性越高,对 P2O5 的吸收能力就越强。结果表明,脱磷率较高的分布在 1.5~1.8 范围内,脱磷最佳效果能达到 72%以上。在冶炼达到 4 min,对炉渣的碱度进行调整,脱磷效果能够上升 12%;调整冶炼4 min 时炉渣中 FeO 含量,使脱磷率提高了 22%;调整倒渣温度,使脱磷率提高 15%。图 2 为调整后渣中 FeO含量脱磷率对比图。图 3 为前期 FeO 对脱磷率的影响。

5 结 语

留渣 + 双渣转炉炼钢脱磷技术具有效果佳的特点,在开展脱磷处理工作前,企业要了解先进技术,结合自身情况开展转炉脱磷。通过试验,了解最佳脱磷区间,提升脱磷效率。

参考文献

[1]杨娜“. 双渣+留渣”脱磷工艺在生产中的应用与优化[J].山 东冶金,2020,(4):17-19.

[2]高福彬,李建文,王玉刚.邯钢 120t 转炉“留渣+双渣”脱磷工艺研究[J].河南冶金,2020,(3):23-26,42.

[3]刘忠建,王忠刚,宁伟.转炉单渣留渣高效冶炼技术的研究与应用[J].工业加热,2021,(10):12-14,22.

[4]高琦,智建国,吴伟,等.100 t 转炉留渣双渣法冶炼高硅高磷铁水试验[J].特殊钢,2020,(6):41-45.

[5]崔璇,周朝刚,回屹,等.转炉脱磷工艺中单渣法的研究进展[J].中国金属通报,2021,(19):23-24.

[6]杨之俊,张润灏,杨健,等.碱度和全铁含量对新双渣法转炉炼钢脱磷渣物相的影响[J].炼钢,2021,(6):15-21.

[7]王雨墨,陶林,郭皓宇,等.转炉铁水预处理脱磷的影响因素[J].钢铁,2020,(9):29-37.

[8]王多刚,郭培民,程乃良,等.转炉少渣深脱磷技术工业实践[J].钢铁钒钛,2021,(5):186-191.

[9]佟帅,李晨晓,王书桓,等.温度对转炉气化脱磷渣再利用脱磷的影响[J].钢铁钒钛,2021,(5):109-114.

[10]张蕊,贾吉祥,刘承军,等.转炉渣中磷的微观结构行为[J].东北大学学报(自然科学版),2021,(5):646-651.