王 飞 张 奇 闫小燕 荣 宜

(中冶北方工程技术有限公司,辽宁 大连 116600)

摘要: 介绍了目前国内几种烧结球团烟气超低排放技术,分析了各技术的优缺点,提出了技术选择的建议。

关键词: 烧结球团烟气; 脱硫; 脱硝; 除尘; 超低排放

0 引言

随着钢铁行业的快速发展,目前中国已是世界上钢铁产量最多的国家,而烧结球团作为钢铁生产过程中的工序,大量的烟气排放,造成了严重的大气污染。2019 年 4 月,生态环保部、国家发展和改革委员会、工业和信息化部、财政部和交通运输部五部委联合印发 《关于推进实施钢铁行业超低排放的意见》 ( 环大气 〔2019〕35 号) , 意见中要求 “烧结机机头、球团焙烧烟气颗粒物、二氧化硫、氮氧化物排放浓度小时均值分别不高于 10、35、50 mg /m3 ”,针对该意见中超低排放的要求,并结合目前国内烧结球团烟气脱硫脱硝技术现状,介绍几种烧结球团烟气超低排放技术工艺路线。

1 烧结球团烟气超低排放工艺路线

根据当前阶段国内烟气净化技术发展现状及应用 情 况,针对烧结球团烟气超低排放可采用的烟气净化工艺有: 1 ) 活性焦干法; 2) 半干法脱硫+布袋除尘+中温 SCR; 3 )湿法脱硫+ 湿式电除尘+中温 SCR,以上 3种工艺路线均有工程实际应用,可以实现超低排放。

2 活性焦干法工艺

活性焦干法工艺在脱硫的同时,能够实现NOX、重金属、二噁英类、颗粒物一体化脱除, 是一种多污染物协同处理的烟气净化技术,已在钢铁行业广泛应用,经处理后的烧结球团烟气可以实现超低排放的要求。

脱硫是通过活性焦的吸附性能,低温时将气体中 SOX ( SO2、SO3 ) 吸附,在高温时,活性焦发生脱附反应,二氧化硫回收利用生产商品浓硫酸,既可实现硫资源的有效回收利用,又能产生良好的经济效益,降低或抵消一部分脱硫装置的运行费用,同时活性焦恢复吸附性能,循环使用。

脱硝包括物理吸附和催化还原两部分,通过物理吸附可脱除约 15% 的 NOx ; 活性焦还具有催化活性,向烟气中喷入氨后,在活性焦的催化作用下,氨与 NOx ( NO、NO2 ) 发生选择性催化还原反应生成氮气和水,正常烧结球团烟气温度即可满足催化反应温度要求,不需要对烟气进行升温,节省能耗。

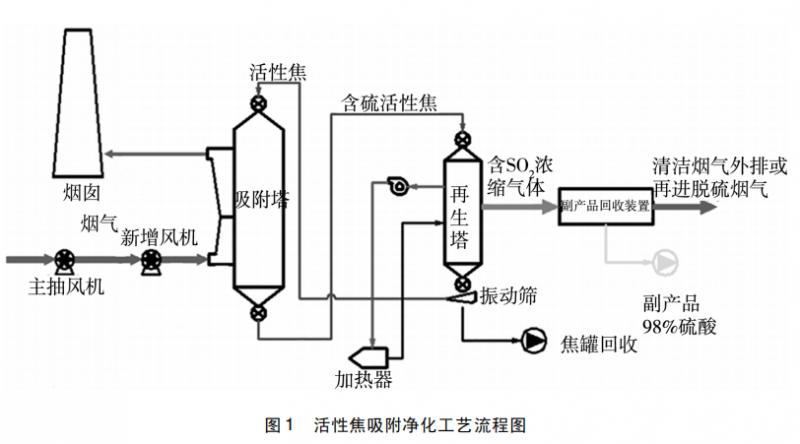

活性焦干法工艺流程见图 1。

活性焦干法工艺可实现 SO2、NOx、颗粒物、二噁英、重金属等污染物一体化脱除,并将 SO2 转化为副产物硫酸等化工原料外销。但该工艺的系统复杂、运行操作要求高、工程投资较高,由于活性焦的消耗量较大,运行成本主要取决于活性焦的品质和市场价格。

半干法脱硫 + 布袋除尘 + 中温 SCR脱硝工艺半干法脱硫 + 布袋除尘 + 中温 SCR脱硝工艺是一种组合工艺,其中半干法脱硫工艺比较典型的是旋转喷雾法 ( SDA 工艺) 和循环流化床法 ( CFB 工艺) ,脱硝为中温 SCR ( 选择性催化还原法) ,脱硝反应温度区间为 280 ~ 290 ℃。

该组合工艺近年来在钢铁行业得到越来越多的应用,经处理后的烧结球团烟气可以实现超低排放的要求。

半干法脱硫工艺是将氢氧化钙浆液喷入脱硫塔内,脱硫剂蒸发干燥的同时,与烟气中的SO2 发生反应生成亚硫酸钙为主的脱硫灰,脱硫灰随气流进入袋式除尘器,回收的颗粒物经过循环利用后外排。SCR脱硝主要是在一定温度和催化剂存在的情况下,向烟气中通入还原剂NH3,将烟气中的 NOx 还原为无害的氮气 ( N2 ) 和水 ( H2O) ,同时将烟气中的二噁英转化为CO2、H2O、HCl,它是目前国内外应用最为成熟的烟气脱硝工艺,脱硝效率最高,应用广泛。

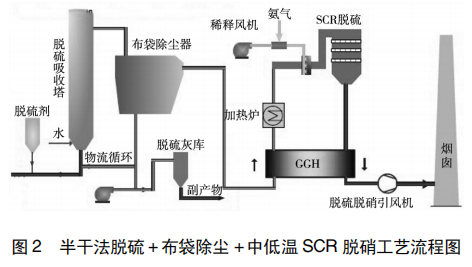

半干法脱硫 + 布袋除尘 + 中温 SCR 脱硝工艺流程见图 2。

该组合工艺运行稳定、设备无需防腐处理、工程投资适中,尤其适用于已配套半干法脱硫的项目,仅需要新建脱硝部分。但该组合工艺脱硝部分需要二次升温,消耗大量的燃气,且整个系统的阻力较活性焦工艺偏大,使得系统运行的能耗较高,此外脱硫副产物为脱硫灰, 无法再利用时,只能堆置处理,易造成二次污染。

4 湿法脱硫 + 湿式电除尘 + 中温 SCR脱硝工艺

湿法脱硫 + 湿式电除尘 + 中温 SCR 脱硝工艺也是一种组合工艺,其中湿法脱硫应用最多的是石灰石/石灰 - 石膏法,是国内应用最早、 技术最成熟、应用最为广泛的脱硫工艺,由于湿法脱硫后烟气中含水率较高,需配湿式电除尘器进行除尘,脱硫除尘后的烧结球团烟气再进行脱硝,脱硝为中温 SCR ( 选择性催化还原法) ,脱硝反应温度区间为 280 ~ 290 ℃。湿法脱硫工艺脱硫效率高,适合于处理 SO2 浓度较高 ( SO2 浓度≥5 000 mg /Nm3 ) 的烟气,该组合工艺在烟气 SO2 浓度较高的烧结球团项目中有较多的应用,经处理后的烧结球团烟气可以实现超低排放的要求。

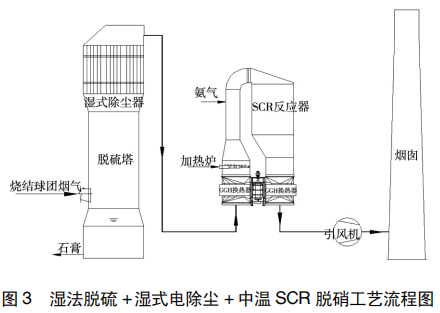

湿法脱硫 + 湿式电除尘 + 中温 SCR 脱硝工艺流程见图 3。

该组合工艺运行稳定、脱硫脱硝效率高,但系统较复杂、设备发生腐蚀风险高,需要考虑消白的问题,且会产生大量的脱硫副产物石膏和废水,石膏杂质较多,品质较低,不易利用,易造成二次污染。此外,该工艺系统阻力也偏大,脱硝部分也需要二次升温,电耗、煤气消耗和水耗高。

5 3 种超低排放工艺对比分析

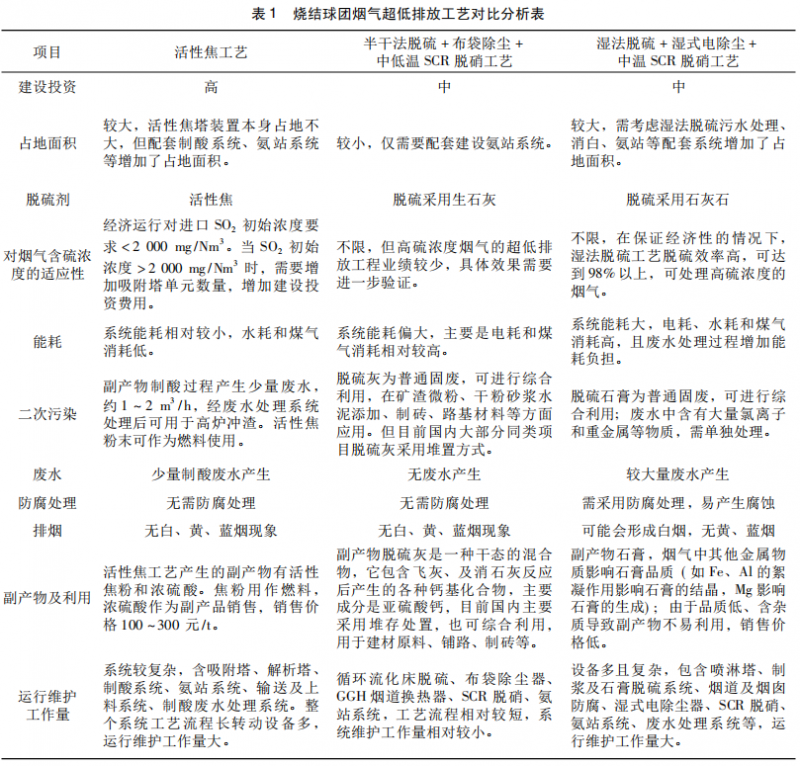

以上 3 种烧结球团烟气超低排放工艺对比分析见表 1。

6 结语

目前国内已有很多烧结球团烟气超低排放工艺得到应用,但都存在一定的缺点,需要继续进行相应的改进和研发。针对上述 3 种烧结球团烟气超低排放工艺对比情况,若考虑副产物的处置,项目周边无可靠的可消纳脱硫灰或石膏的建材等企业,推荐采用活性焦干法工艺; 若考虑工程投资省、运行维护方便,推荐采用半干法脱硫+布袋除尘+中温SCR 脱硝工艺; 若烧结球团烟气 SO2 浓度较高 ( SO2 浓度≥5 000 mg /Nm3 ) ,推荐采用湿法脱硫 + 湿式电除尘+中温 SCR 脱硝工艺。