刘广全,唐 荣

(新余钢铁集团有限公司,江西 新余 338001)

摘 要: 热风炉是炼铁生产过程中的重要设备之一,热风炉供给高炉热风的热量约占炼铁生产耗热的四分之一,它消耗的高炉煤气占高炉产生煤气的 40% 以上,因此提高热风炉的热效率对降低能耗有很大意义。针对新钢 11 号高炉风温水平不足且煤气消耗过大的问题,采取了改造煤气预热器进口段冷排系统、增加高炉富氧率、修复煤气预热器、优化烧炉程序和烧炉制度等措施,不仅提高了风温,还降低了煤气消耗。

关 键 词: 煤气热值; 烧炉制度; 拱顶温度; 煤气预热

0 前言

新钢 11 号高炉于 2011 年 12 月投产,配有 3 座旋切顶燃式热风炉。2015 年元月 11 号高炉计划休风检修,发现热风炉煤气预热器热管腐蚀严重,已无法进行煤气预热,遂复风后停止使用; 同时,转炉煤气进气端压力低,造成转炉煤气无法使用。基于以上两种原因,热风炉拱顶温度由过去的1 350 ℃ 降至1 260 ℃,拱顶温度的下降导致热风温度由过去的1 215 ℃ 下降至1 186 ℃。2015 年 8 月对煤气预热器热管修复后,热风温度上升至1 205 ℃,但仍然未达到以前的风温水平,同时煤气消耗量较大。为此,对该问题进行了原因分析并采取有效措施,降低了炼铁成本。

1 现状及原因分析

1. 1 煤气发热值低

掺烧高热值煤气是有效提高拱顶温度和减少煤气用量的常用手段。受多种因素制约,11 号高炉热风炉一直没有使用转炉煤气和焦炉煤气,只使用本高炉自发生的高炉煤气,这种用气状况在今后较长一段时间内也不会改变。

1) 现场观察发现,热风炉煤气总管焊缝、预热器下部破损处以及烧炉过程中煤气切断阀处均有向外滴水的现象,说明煤气含水量高。据资料记载,煤气中每增加 1% 的机械水,发热值就降低 51. 9 kJ/m3 ,理论燃烧温度也随之降低 13 ℃。

2) CO 含量是决定煤气发热值高低的关键因素。2015 年受限产影响,11 号高炉的富氧率比 2014 年要低 0. 3% 。富氧率越低,高炉产生的煤气中 N2 含量就越高,CO 和 H2 含量就趆低。

3) 受煤气中有害元素的腐蚀和水的作用,煤气预热器外壳经常破损开裂,煤气从破损处泄露导致显热和煤气量受到损失。

1. 2 操作的影响

热风炉系统的烧炉操作也是影响风温和煤气量的主要因素之一。

1) 煤气管网压力的影响。11 号高炉热风炉烧炉时,只能通过手动调节阀门来控制煤气量和助燃空气量。由于煤气管网压力经常不稳定,因此当煤气压力上升时,煤气量过大,空燃比不合适,就会导致煤气得不到充分燃烧而造成能源浪费,同时废气中含有大量煤气容易发生煤气爆炸; 当煤气压力下降时,空燃比升高,空气过剩系数过大,拱顶温度就无法达到要求。

2) 烧炉制度的影响。11 号高炉热风炉烧炉时,采用先大烧后小烧的方法,即热风炉刚由送风转燃烧时就将大煤气量调至 70 000 m3 /h 进行烧炉,1 h 后拱顶温度和废气温度就可以达到规定值并具备送风条件。由于 11 号高炉单座热风炉的送风间隔时间是 1 h 50 min,因此后50 min基本上就是保温阶段,通常在保温阶段将煤气量调至 30 000 m3 /h,这就造成了煤气浪费。

3) 拱顶温度上限不明确。在完全燃烧的情况下,有时煤气质量好、热值高,但操作工并未及时将空燃比调高,导致拱顶温度超高,保温阶段延长,加大了煤气浪费。

2 措施

2. 1 提高煤气发热值

2. 1. 1 改造煤气预热器进口段冷排系统

为解决煤气含水的问题,2015 年 2 月在煤气预热器进口段和出口段各安装了一个冷排,但使用一年来效果并不明显,主要表现在冷排管径太细、蓄水量过小,经常有来不及排水的情况,并且冷排管经常被淤泥堵塞,管道多处出现滴水、渗水。2016 年 2月,对冷排系统进行了改造,将预热器进口段冷排管与煤气总管的连接处截断,制作并安装一个尺寸为1 000 mm × 500 mm × 600 mm 的水箱与煤气总管相连,水箱下端连接一个圆筒形储水箱,储水箱下端与冷排管相连。蓄水量增大后,消除了冷排管路排水不畅的现象,煤气总管中沉积下来的水可以全部流入上端水箱并经下端水箱后再经冷排管排出。另外,上端水箱还有一个作用———降尘,煤气流经此处,因截面积突然增大,流速突然降低,灰尘在自身重力作用下沉降至水箱内并随水排出。煤气中含水量减少后,提高了煤气的发热值; 含尘量减少后,减轻了热风炉内格子砖的渣化程度,蓄热能力增加。

2. 1. 2 提高高炉富氧率

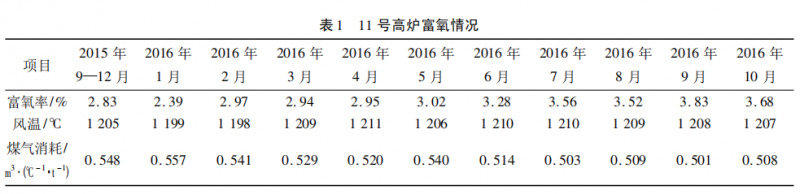

2016 年钢铁市场行情好于 2015 年,在此背景下,新钢高炉炼铁放开了高炉氧气的使用,高炉富氧率逐步提升。从 2016 年元月开始,新钢二铁厂各高炉富氧量比上年度平均提高了 1 000 m3 /h,其中 11号高炉的增氧幅度最大,达到 1 500 ~ 2 000 m3 /h。鼓风中氧含量越高,高炉煤气中的 N2 含量越低,CO和 H2 等可燃气体含量升高,单位体积煤气的发热值也随之提高。近两年来 11 号高炉的富氧水平见表 1。

另外,11 号高炉冷排系统改造后,风温水平从刚好能满足高炉生产的需求,转化到每次换好炉后都要开热风炉混风阀来维持风温不致过高,风温能力有富余。

2. 1. 3 修复煤气预热器

2015 年 8 月预热器热管更换后,热风炉风温输送能力得到提高,但腐蚀损坏的预热器外壳仍未处理。2016 年 5 月,利用计划检修的机会对预热器外壳外部进行整体打包并灌浆,堵住了漏气点,从而减少了煤气显热和煤气量的损失。

2. 2 改进操作方式

2. 2. 1 实现半自动控制烧炉

为消除煤气管网压力波动的影响,对烧炉程序进行了优化,将以前的手动控制空气量、煤气量改为自动固定最大煤气设定量、手动调节空燃比的半自动控制,以降低空气过剩系数来强化烧炉。也就是说,在燃烧期后期设定最大的煤气量不变,当拱顶温度达到规定值后,通过增大空气量来抑制拱顶温度的继续上升,由于废气量增大且气体流速加快,有利于传热,因此强化了热风炉中下部传热。在整个烧炉过程中,煤气调节阀是根据煤气管网压力而自动调节开度的,当煤气压力升高时逐渐关小阀的开度,当煤气压力下降时逐渐开大阀的开度,从而使拱顶煤气流量固定,提高了煤气利用率。

2. 2. 2 优化烧炉制度

1) 将以前的先大烧后小烧的烧炉制度改为先小烧后大烧制度。具体操作如下: 换炉结束后,热风炉转为燃烧期,先将煤气量固定在 30 000 m3 /h 燃烧1 h左右,再调大煤气量至 60 000 m3 /h 燃烧 40 ~50 min,此时该热风炉正好达到换炉的时间,热风炉也正好具备送风条件。这样,炉子刚烧好即可快速投入送风,减少了原烧炉制度的保温阶段所浪费的煤气量。

2) 规定烧炉时拱顶的上限温度为1 350 ℃,烧炉后期若拱顶温度上升过快,操作工必须调大空燃比,这样可以避免因拱顶温度超高而对耐材造成损伤。

3 效果

采取上述一系列措施后,11 号高炉的风温水平提高到了要求水平,几乎每次换炉送风后都要开混风阀来稳定送风温度,风温水平不足的问题已得到解决。与此同时,热风炉煤气消耗明显降低,平均煤气消耗比上年度降低 8% ,正常生产时热风炉燃烧的空气过剩系数由 0. 68 提高到了 0. 75。

4 结语

1) 提高煤气发热值是提高风温和节约煤气的最好手段,但是通过提高富氧率来提高煤气的发热值是有限的,转炉煤气有富余的钢企可考虑掺烧转炉煤气。

2) 根据生产实际情况,选择好适合高炉的送风制度和风温水平,是降低成本的重要途径。