张 波,李晓东,杨 波

(武钢集团昆明钢铁股份有限公司炼铁厂,云南 昆明 650302)

摘 要:针对高碱、高锌负荷下,高炉存在透气性差、气流不稳、风口小套上翘、炉温和炉况波动大、产量低、消耗高等问题,通过精料控制降低入炉有害元素负荷,调节两股煤气流合理分布和强化渣铁排放提升碱、锌负荷排出效率,合理控制炉温、富氧率促进高炉稳定顺行,高炉在 54.30%左右的入炉品位下,利用系数提高到3.60 t/m3· d,燃料比、焦比分别降低至 555 kg/t 和 400 kg/t 左右。

关键词:碱负荷;锌负荷;产量;燃料比;焦比

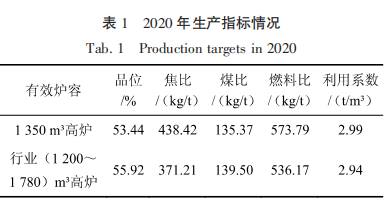

某公司 1 350 m3 高炉 (以下称 3 号高炉) 于2008 年 7 月 9 日建成投产,有效容积 1 350 m3 ,设有风口 22 个、铁口 2 个、渣口 1 个;2021 年 3月高炉停炉检修,进行了炉腹修复造衬,于 2021 年 3 月 21 日开炉投产。由于缺乏矿山、焦化厂等资源设施,长期以来 3 号高炉生产所需原燃料皆靠外部采购。原燃料资源紧张,用矿、用焦复杂多变,炉料中钾、钠、锌等有害元素含量高,使得入炉有害元素负荷远高于行业标准,尤其高碱负荷和高锌负荷入炉对炉况稳定顺行产生了较大的影响,高炉产量低、消耗高[1],如表 1 所示。

1 高炉碱负荷、锌负荷的来源

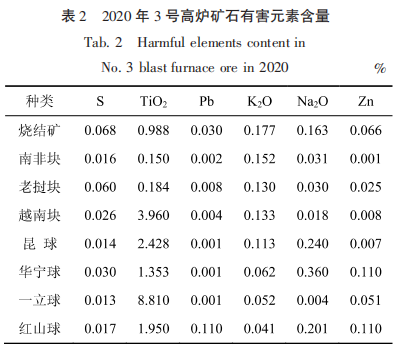

3 号高炉矿石用料结构主要为“烧结矿、南非块、昆球、华宁球”4 种矿石,有时少量使用老挝块、越南块、一立球、红山球等;在焦炭用料上主要使用师宗焦和派盟焦两种主力焦种,但根据库存及采购情况亦使用其他焦种且短期配比可达20%~30%。从 2020 年矿石成份分析来看,有害元素的含量各有高低,其中钾、钠元素在烧结矿、昆球、华宁球中含量较高;锌元素在球团矿中含量高,其次是烧结矿中。如表 2 所示。

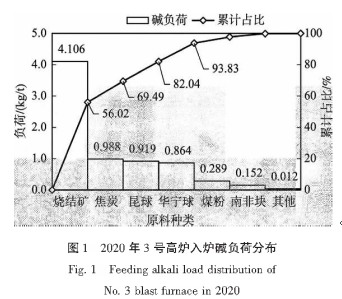

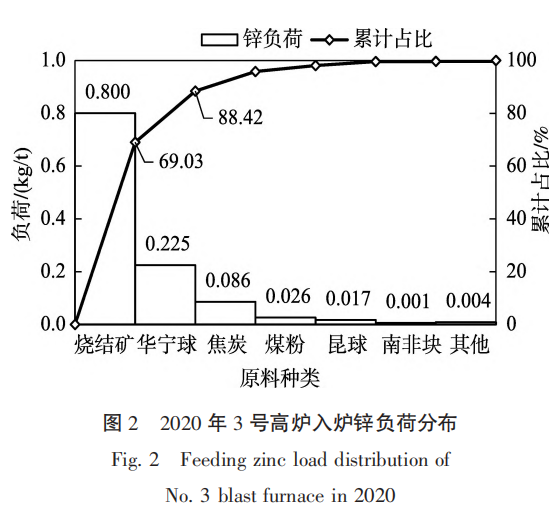

结合高炉生产实际用料占比,通过分析测算,2020 年 3 号高炉入炉平均碱负荷达 6.91 kg/t、锌负荷达 1.12 kg/t,远高于国标 GB-5024-2008 控制要求:碱负荷≤3 kg/t、锌负荷≤0.15 kg/t,也高于行业绝大部分企业。3 号高炉入炉碱负荷主要由烧结矿带入,其次是焦炭、昆球、华宁球;入炉锌负荷主要来自于烧结矿,其次华宁球也带入了19.39%的锌负荷。如图 1、图 2 所示。

2 高碱、高锌负荷对高炉的影响

3 号高炉长期处于高碱负荷和高锌负荷的生产条件下,其循环富集一方面使得高炉炉墙结厚、结瘤,有效容积减少且气流分布变化;另一方面其浸入高炉硅铝质耐材、碳砖等保护材料中,长期以往导致了炉壳破裂、风口上翘等情况发生。高碱负荷和高锌负荷,极大地影响了 3 号高炉的稳定顺行,增加了高炉操作难度,甚至时有炉况失常的情况发生[2],是高炉提产降耗的一大阻力。

2.1 高炉透气性差

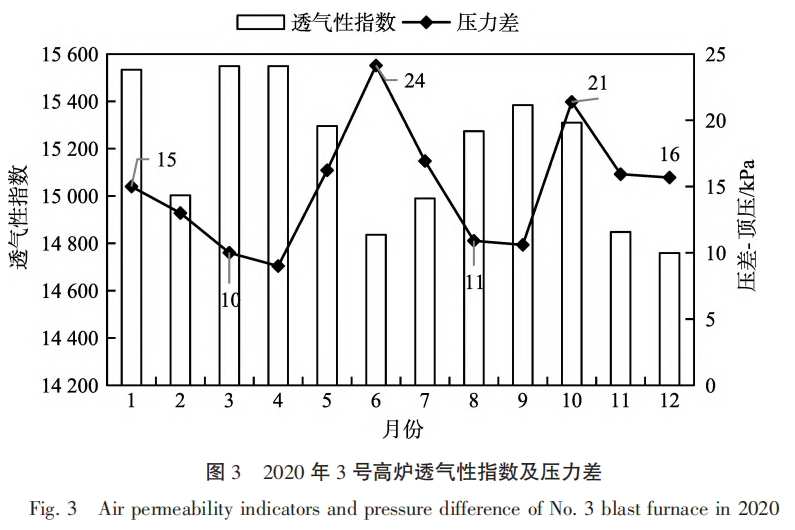

由于碱金属和锌元素在高炉内部的循环富集,会破坏矿焦强度,增加烧结矿、球团矿的还原粉化率,同时其吸附或渗入炉料,堵塞了矿、焦孔隙,因此高炉透气性差[3]。2020 年 3 号高炉透气性指数维持在 (15 000~15 500) m/min·Mpa 左右,高炉压差较顶压高出 15 kPa 左右,如图 3 所示;此外,高炉呈现渣铁排放前后风压变换明显的状况,在高炉出铁后期及出铁间隔期间风压紧张,而开口出渣后则压量关系好转。高炉透气性差,增加了高炉炉况稳顺的操作难度。

2.2 气流不稳,炉况波动大

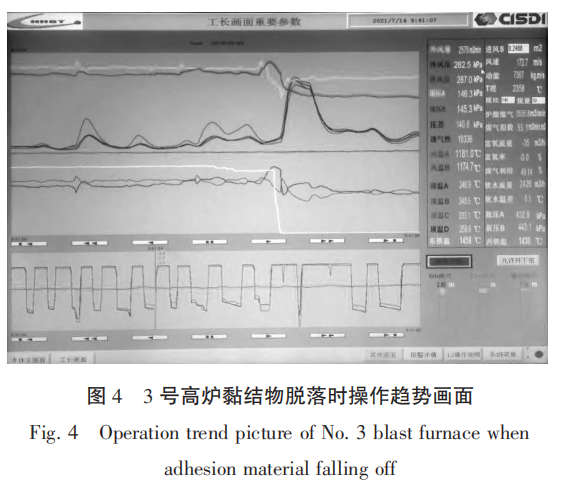

在高炉煤气流及渣铁的冲刷下,炉墙上黏结的碱负荷和锌负荷并不稳定[4]。不断黏结和脱落的碱负荷、锌负荷,使得高炉炉身四周冷却强度不均匀且不断变化,高炉渣皮不稳、水温差波动大,影响高炉气流的稳定分布,高炉时有边缘过吹的现象;在不均匀的气流影响下,炉墙部分位置碱、锌负荷不断富集黏结,结厚、结瘤,而当黏结物随渣皮大面积脱落时,则会引起管道的发生,高炉气流急剧变化紊乱、滑料频繁,高炉顶温不可控,如 4 图所示。

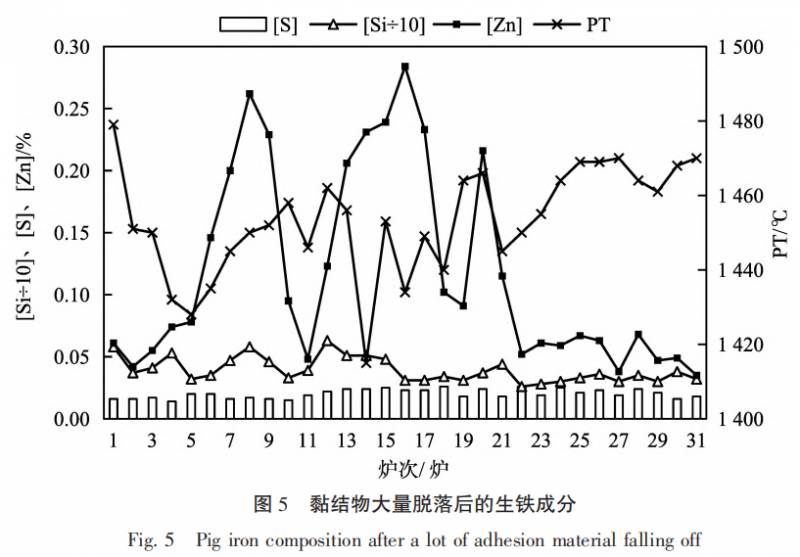

大量黏结物脱落进入炉缸,使得炉缸温度急剧下降[5],高炉铁水出现高硅低物理热的现象,生铁含锌急剧升高,脱硫效果转差,如图 5 所示;同时黏稠的渣铁,进一步恶化了高炉透气性,不利于炉况稳顺。为保证铁水质量,加快恢复炉缸温度,高炉临时采取大量喷吹煤粉、增加用焦等调整手段;此外,每次发生气流紊乱和滑料现象,高炉都不得不大量减风退氧,以稳定炉况。因此,高碱、高锌负荷使得高炉初始煤气流变换、燃料比和炉温波动大,高炉操作难度增加,炉况稳顺程度差。

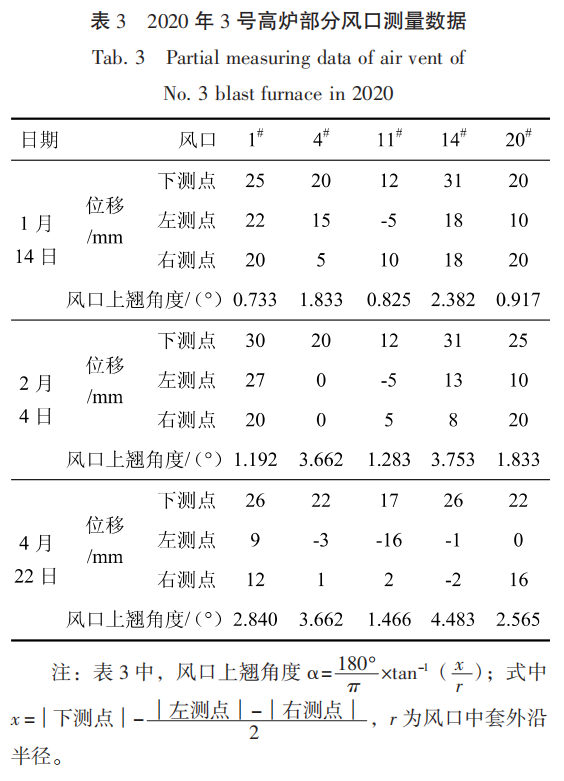

2.3 风口小套上翘

长期在高碱负荷和高锌负荷的侵蚀、渗透作用下,3 号高炉出现了炉身中下部炉壳裂缝,风口中套变形、煤气泄漏,以及风口小套上翘等问题。尤其以锌为主的有害元素渗入风口组合砖[6],使得高炉风口小套上翘严重,如表 3 所示。风口小套上翘极大的影响了高炉初始煤气流的分布,高炉风口亮度不均匀、炉温不稳定等现象明显。

3 高碱、高锌负荷下的提产降耗措施

为降低高碱负荷和高锌负荷对高炉炉况的影响,强化高炉冶炼,提高高炉生产效率,实现提产降耗的生产目标,3 号高炉从以下几个方面展开了对策实施。

3.1 精料控制,降低入炉碱负荷和锌负荷

为保证高炉在大风、高压、高风温、高负荷生产条件下的稳定顺行,为高炉降低消耗和提高冶炼强度打下基础,3 号高炉进行了精料控制[7]。

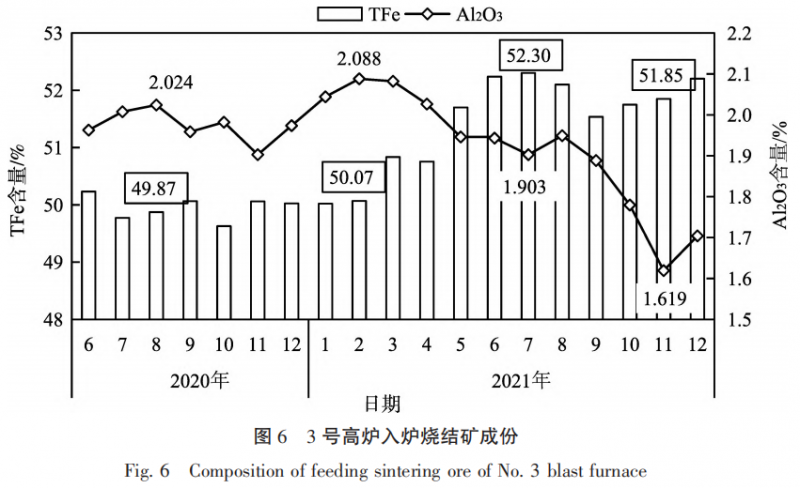

首先,高炉加强了对烧结矿质量的管控,在烧结矿配料过程中,一方面减少含钾元素高的粉矿配比,减弱碱金属对焦炭热态性能等影响;另一方面,停用了含锌量高的污泥,避免锌元素的炉外循环;此外,不断增加烧结矿配矿中高品位粉矿占比、减少 Al2O3 含量,使烧结矿品位从 50%左右提高至 52%左右,Al2O3 含量从 2%左右降低至1.7%左右,如图 6 所示,从而达到减少渣量、改善炉渣流动性的目的,以缓解高碱、高锌负荷带来的憋风问题。

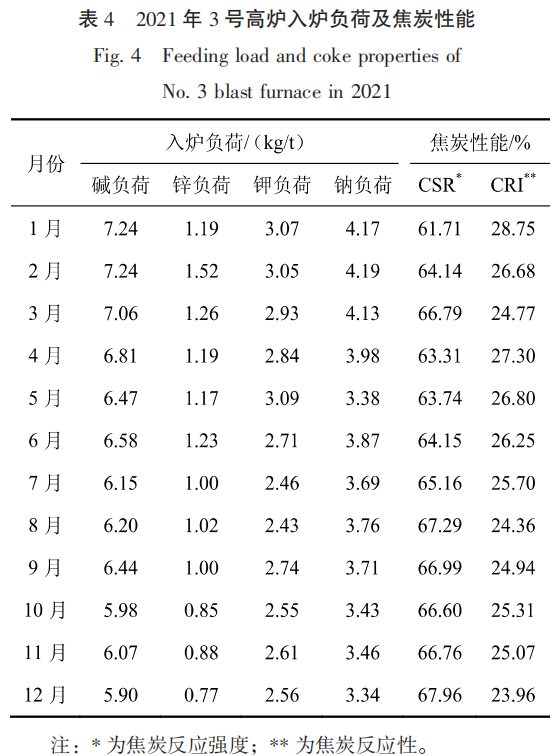

其次,高炉停用了钾、钠、锌含量较高且用量少的红山球等矿石,将烧结矿用量逐步增加并控制在 71%~74%左右,生矿用量逐步降低至 5%以内。通过以上措施,2021 年 7 月份以来,高炉入炉碱负荷控制低于 6.50 kg/t,锌负荷控制低于1.02 kg/t,如表 4 所示。

此外,3 号高炉通过加强对焦炭质量的改善,以减轻高碱、高锌负荷对焦炭性能破坏后恶化高炉透气性的影响。一方面,高炉提高对主力焦种师宗焦的质量要求,使入炉焦炭反应性和反应后强度波动幅度减小并改善提升;另一方面,高炉增加了其他优质焦种的使用,以缓解采购困难等问题,确保高炉用焦质量的稳定。如表 4 所示,2021 年 7 月份以来,高炉入炉焦炭平均反应性和反应后强度都得到了有效改善。

3.2 两股煤气流合理分布调节

从 3 号高炉锌负荷的排出统计发现,高炉炉尘中排出的锌负荷占整体排出量的 96%左右,即使排出量占比较少时亦达 90%左右,因此要减少锌在炉内的富集,就要加大锌随煤气的排出量[8];此外,保持炉况稳定、顺行,减少炉温波动,也是防止锌害的有效措施[9]。为避免碱负荷和锌负荷在炉墙上大量富集和脱落带来的炉况、炉温波动问题,同时有效缓解高碱、高锌负荷及低品位、大渣量而带来的憋风问题,3 号高炉采取了对两股煤气流合理稳定分布的操作调节。

一方面,高炉在 2021 年 3 月份停炉检修时将风口全部更换为 φ120 mm 的风口小套,有效扩大圆周方向燃烧带,促进炉缸活跃,使初始煤气分布更加均匀;其次,高炉将入炉风量由 2 800m3 /min 左右增加至 3 000 m3 /min 左右,提高了煤气的穿透性,进一步改善了料柱中煤气的分布。另一方面,高炉将矿批由 35t 左右逐步增加至 (39~ 41) t,通过增加料层厚度抑制管道形成,避免气流过吹;此外,高炉控制料线在 2.0m 左右的同时,将高炉布料矩阵由过渡到,并根据透气性情况灵活调整选择矩阵和控制料线深度,在强化中心煤气流的同时适当发展边缘,使得高炉气流维持稳定顺行并促进锌负荷随中心煤气排出。通过实践,3 号高炉两股煤气流合理分布,使得有害元素的富集影响减少,高炉气流更加通畅稳定且煤气利用率得到了有效提高。

3.3 强化渣铁排放

高炉炉渣是碱负荷排出的重要途径,在 3 号高炉碱负荷的排出占比中,通过炉渣排出的碱负荷占比达 96%以上。加强渣铁排放,缩短碱金属在炉渣中的还原时间,抑制碱金属在炉渣中的还原和挥发,可有效提高碱负荷排出率和改善高炉透气性;同时还可以减少锌在炉内的滞留时间[10],提高锌负荷的排出率。

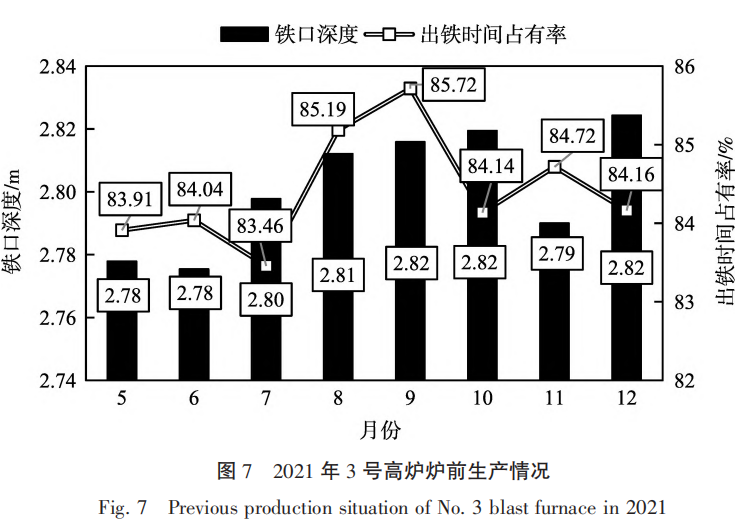

为强化渣铁排放,3 号高炉一方面加强了出铁组织,在增加使用 3 机车对罐的同时,加强与铁运联系对罐,并在出铁结束后及时完成堵小井口、拉罐,从而尽可能在 5 min 内完成铁罐的对位;此外,通过加强各项基础工作的管理,提前做好渣、铁沟等设施检查工作,实现罐好即开口。另一方面,加强了对炉前工技能的培训提升,通过严格落实铁口泥套和炮嘴的清理工作,并精准控制、稳定堵口打泥量,尽量避免堵口跑泥,逐步提升铁口深度至 2.80 m 以上,从而实现开口容易快速、出铁时间和次数稳定的目标。通过以上举措,3 号高炉出铁时间占有率从不足 80%提高至 84%以上,有效增强了高炉渣铁的排放,如图 7 所示。

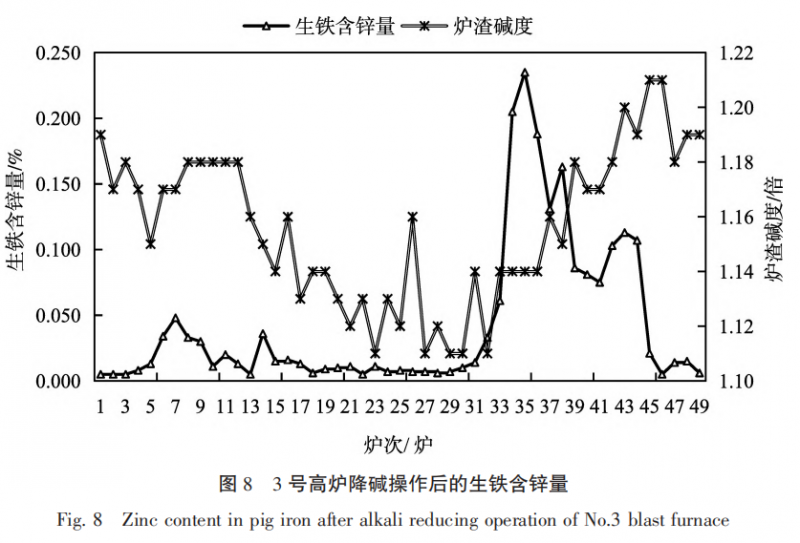

此外,3 号高炉采取定期降碱排锌操作,防止锌的加剧富集[10]。在铁水温度充足、产品质量得到保证条件下,高炉每隔 (20~30) d 进行 1次降碱操作,将炉渣碱度降低至 1.15 倍左右并稳定生产 (1~2) 个班以上,必要时进一步降低炉渣碱度;在高炉炉渣碱度低于 1.15 倍,尤其在 1.11 倍下生产冶炼时,高炉排锌效果明显,如图 8 所示。

3.4 合理操作参数控制

控制合理的操作参数,是稳定高炉炉况长周期顺行,提升碱负荷、锌负荷排出效率,减轻各类有害元素危害的有效措施,也是高炉实现高产低耗的关键所在。

3.4.1 适宜的炉温和物理热

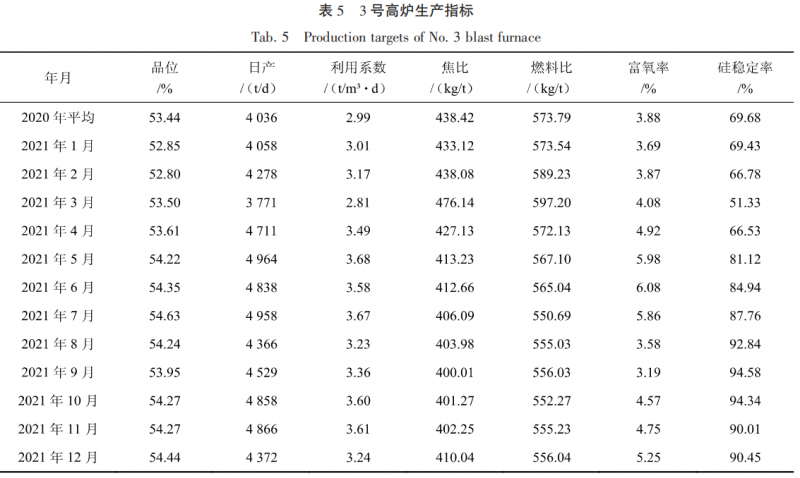

3 号高炉除碱负荷、锌负荷较高外,硫负荷与钛负荷也相对较高 (2021 年平均硫负荷 4.51 kg/t,钛负荷 10.99 kg/t),因此高炉在炉温和物理热的控制上既要保证高炉良好的透气性,又要确保生铁质量。通过对高炉炉温分布统计情况发现,高炉生铁含硅控制在 0.20%≤ [Si] ≤0.40%时,高炉炉况稳顺情况及燃料比、铁水质量相对较好;此外,在高炉排碱、排锌时,呈现高硅低物理热的现象,此时 [Si] 不能真实的反应出高炉炉缸温度状态。因此,2021 年 7 月份以来,高炉调整以物理热作为热制度的重要参考, [Si] 作为炉况走势的判断参考。高炉调整操作物理热范围为 (1 440~1 460) ℃、炉温控制在 0.30%~0.35%左右。生产实践证明,通过合理的炉温和物理热控制,高炉炉况稳顺程度得到了大幅提高;2021 年 8 月份以来,3 号高炉铁水含硅稳定率 (0.15%~0.60%) 大幅提高至 90%以上,见表 5 所示。

3.4.2 适宜的富氧率

增加高炉富氧,可提高冶炼强度,增加产量[7]。2021 年 4 月份,红钢 3 号高炉将富氧率由4%以下提高至 5%以上,其中 5 月~7 月平均富氧率达 5.97%。高富氧的同时,高炉采取大喷吹,喷煤比提高至 150 kg/t;高富氧、大喷吹有效促进了高炉间接还原的发展,高炉产量大幅提高,焦比、燃料比也得到一定降低。然而,随着高炉富氧率的提高,使得理论燃烧温度过高,5 月~7 月间 3 号高炉理论燃烧温度达 2 500 ℃以上;理论燃烧温度过高会引起 SiO 大量挥发,不利于炉况顺行[7],尤其是在高碱、高锌负荷条件下,3 号高炉管道、 悬料、崩料等情况频繁,极大的制约了高炉降低生产消耗。因此,2021 年 8 月份以来,高炉降低富氧率生产冶炼。通过生产实践发现,高炉富氧率维持在 4.60%左右时,产量和消耗指标都相对较好,如表 5 中所示,2021 年 10 月~11 月,高炉利用系数达 3.60 t/m3 ·d,燃料比分别为 552.27 kg/t 和 555.23 kg/t。

4 高碱、高锌负荷下的提产降耗效果

高碱、高锌负荷使得高炉透气性差,出铁前后憋风严重;同时,其黏结物的形成和脱落也会对高炉气流产生较大的影响,尤其是高富氧条件下对高炉炉况稳顺影响很大。此外,长期的高锌负荷冶炼,还会使得高炉风口小套上翘严重,影响高炉初始煤气流的分布,导致高炉风口亮度不均匀、炉温不稳定。因此,2021 年一季度前,3 号高炉日均产量基本维持在 4 050 t 左右,且焦比、燃料比分别高达 430 kg/t 和 570 kg/t 以上,高炉产量低、消耗高。

在控制降低入炉碱、锌负荷的同时改善提升其排出效率,以及合理的控制高炉炉温、富氧率等,高炉炉况稳顺程度得到了大幅提高。2021 年8 月份以来,3 号高炉生铁含硅稳定率持续稳定在90%以上。稳定顺行的炉况,为 3 号高炉在低品位和高碱、高锌负荷生产条件下提产降耗奠定了良好的条件基础;8 月份以来,高炉产量大幅提高(8、9 月份限产能生产冶炼),利用系数达 3.60 t/m3 ·d,高炉燃料比降低至 555 kg/t 左右,焦比降低至 400 kg/t 左右,如表 5 所示。

5 结 语

1) 高碱、高锌负荷会导致高炉透气性差、高炉气流不稳定、风口小套上翘等问题;尤其是高富氧下,高炉煤气流变化较大且难以控制;

2) 烧结矿配矿时应避免锌元素的炉外循环和减少使用含钾、钠、锌等元素高的粉矿,同时采取优化炉料结构调整,可有效降低入炉碱负荷、锌负荷;

3) 高碱、高锌负荷下,高炉在强化中心煤气流促进有害元素排出的同时也要适当发展边缘,以实现促进两股煤气流的合理分布,稳定高炉气流;

4) 增加对罐机车、加强炉前组织协调以及精准控制铁口深度和堵口打泥量,可有效提高出铁时间占有率,促进碱负荷排出;

5) 控制炉温 0.30%~0.35%、富氧率 4.60%左右,可有效促进高炉在高碱、高锌负荷条件下的稳定顺行,有利于高炉提产降耗生产冶炼。

参考文献:

[1] 李肇毅,姜伟忠. 高炉锌负荷对燃料比影响的定量分析[J]. 炼铁,2016,35 (4):15-17.

[2] 赵贵希,刘其敏. 高炉碱负荷和锌负荷的来源透析及对策[J]. 中国冶金,2014,24 (12):51-54.

[3] 张建良. 高炉解剖研究[M]. 北京:北京工业出版社,2019.

[4] 徐海波,孙艳芹,李燕江. 抑制高炉锌危害的措施[J]. 河北联合大学学报 (自然科学版),2015,37 (3):48-51.

[5] 伍世辉,刘三林,李鲜明. 韶钢 6 号高炉碱金属危害的控制[J]. 炼铁,2009,28 (1):39-41.

[6] 杨雪峰,储满生,王涛. 昆钢 2000m3 高炉风口上翘原因分析及治理[J]. 炼铁,2005,34 (4):1-4.

[7] 贾艳,李文兴. 高炉炼铁基础知识[M]. 北京:冶金工业出 版社,2005.

[8] 李向伟,尹腾,董遵敏. 大型高炉高锌负荷冶炼技术的研究与应用[J]. 炼铁,2015,34 (2):8-11.

[9] 王西鑫. 锌在高炉中的危害机理分析及其防止[J]. 钢铁研究,1992 (3):36-41.

[10] 何敏,叶建刚. 新钢 6 号高炉有害元素分析与对策[J]. 炼铁,2019,38 (6):58-60.