鲁逢霖,刘国胜

(甘肃酒钢集团宏兴钢铁股份有限公司,甘肃 嘉峪关 735100)

摘 要:针对不锈钢除尘灰造成的环保问题,进行了配加不锈钢除尘灰烧结杯试验及烧结矿冶金性能试验,研究烧结法处理不锈钢除尘灰的可行性。 试验结果表明:随着不锈钢除尘灰配比的增加,烧结利用系数、成品率、转鼓强度均呈逐渐降低的趋势;配加不锈钢除尘灰后,烧结矿软化熔滴性能有劣化的趋势,烧结矿低温还原粉化率RDI(+3.15mm) 、900 ℃还原度基本持平。

关键词:不锈钢除尘灰;烧结杯试验;烧结矿冶金性能;软化熔滴性能

1 引言

不锈钢除尘灰含有较高的 Fe、Cr、Ni等有用元素,具有比较高的资源利用价值。 酒钢不锈钢除尘灰分为 300 系列和 400系列两种,月产生量分别为2500t、2200t,年产生量分别为 30000t、26000 t。 截止 2021 年 8月,在冶金渣场已堆存约10.4 万 t, 环保压力日益加大,急需解决该难题。 为此,进行了配加不锈钢除尘灰烧结杯试验及烧结矿冶金性能试验,研究烧结法处理不锈钢除尘灰的可行性。 通过配加不同比例不锈钢除尘灰烧结杯试验,研究不锈钢除尘灰配比对烧结指标及烧结矿冶金性能的影响,探寻合适的不锈钢除尘灰配比及烧结工艺参数,为后续工业化处理不锈钢除尘灰提供技术支持。

2 试验原料

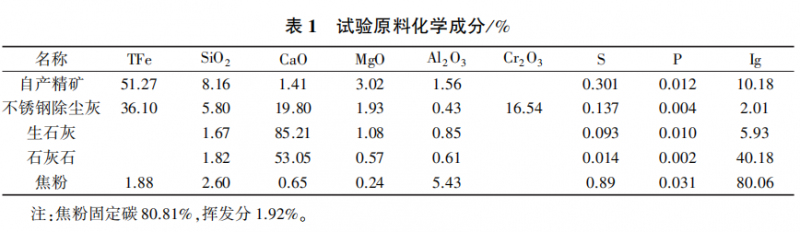

本试验所用自产精矿、启源精矿、酸返、瓦斯灰、生石灰、石灰石、焦粉均取自酒钢炼铁厂 1#~3#烧结机生产现场;不锈钢除尘灰取自酒钢不锈钢分公司,为酒钢不锈钢分公司压球生产线提前消化、润湿过的不锈钢除尘灰。 试验原料化学成分见表1。 由表 1 可以看出,不锈钢除尘灰TFe 36.10%、 Cr2O3 16.54%,含有较高的 Fe、Cr 等有用元素;CaO含量高达 19.80%,属碱性物料;S含量偏高,达到0.137%。

3 试验方案

3.1 配料比

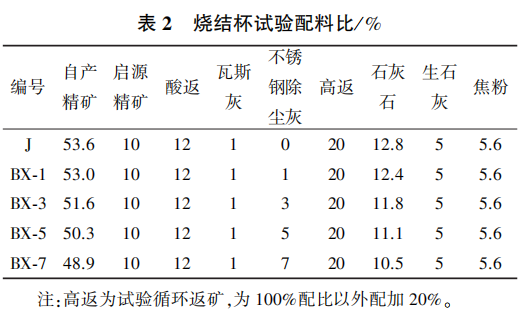

烧结矿碱度按照 1.90 控制,模拟现场烧结生产,分别进行配加不锈钢除尘灰 0.1%、3%、5%、7% 等 5组烧结杯试验,研究配加不锈钢除尘灰后对烧结技术经济指标及烧结矿冶金性能的影响。 烧结杯试验配料比见表2。

3.2 试验工艺参数控制

点火时间6min,点火负压6000Pa,烧结负压10000Pa ,料层高度700mm,压料 30mm,混合料水分控制参考值9.5% ~10.0%。

4 试验结果及分析

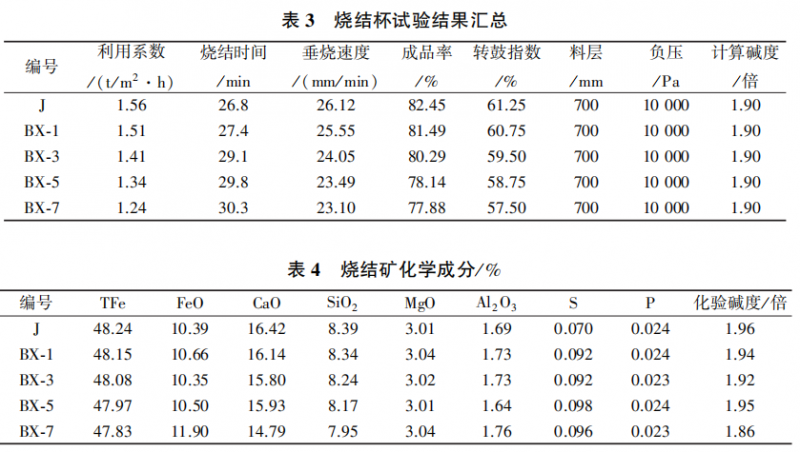

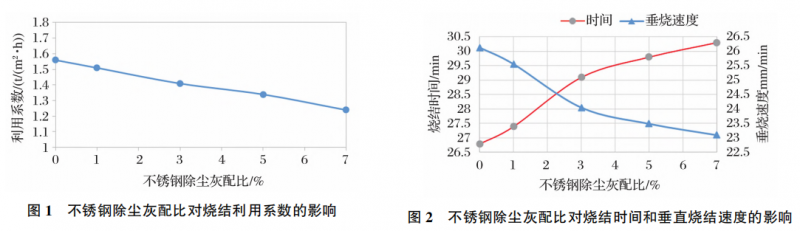

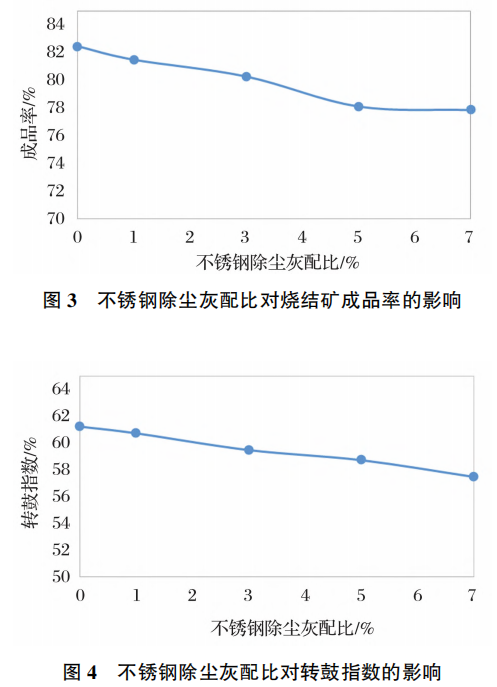

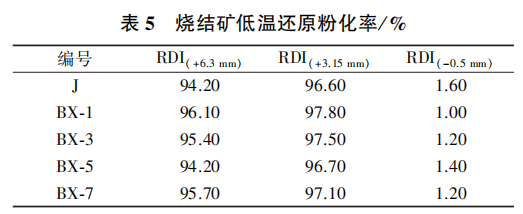

烧结杯试验结果见表3,烧结矿化学成分见表4。 不锈钢除尘灰配比对烧结利用系数的影响见图1,不锈钢除尘灰配比对烧结时间和垂直烧结速度的影响见图2,不锈钢除尘灰配比对烧结矿成品率的影响见图 3,不锈钢除尘灰配比对转鼓指数的影响见图 4。

由表 3、图 1、图 2、图 3、图4 可以看出,随着不锈钢除尘灰配比的增加,烧结利用系数呈逐渐降低的趋势,配加7%不锈钢除尘灰时,烧结利用系数最低仅为 1.24 t / (m 2·h ), 与基准期相比降低了0.32t/ (m2· h),降低20.51%;随着不锈钢除尘灰配比的增加,烧结时间延长、垂直烧结速度呈逐渐降低的趋势,烧结矿成品率也呈逐渐下降的趋势,配加7%不锈钢除尘灰时,成品率为77.88%,与基准期相比降低了4.57%;随着不锈钢除尘灰配比的增加,烧结矿转鼓指数呈逐渐下降的趋势,配加7%不锈钢除尘灰时,转鼓指数为57.50%,与基准期相比降低了3.75%。

配加不锈钢除尘灰后烧结利用系数降低的原因分析:①由于不锈钢除尘灰 Cr2O3含量 16.54%,铬的熔点高于铁,因此配加不锈钢除尘灰不利于烧结过 程中粘结相的生成[1] ,导致成品率降低,从而降低 了产量。 ②由于不锈钢除尘灰具有粒度细、亲水性差的特点[2-3] ,在抽风烧结过程中,极细粒级的不锈钢除尘灰会随烧结废气被抽走,堵塞料层中的毛细孔道,使料层透气性变差,导致烧结时间延长、垂直烧结速度降低,从而降低了产量。 ③由于过湿层的存在,烧结废气中含有水蒸气,这些水蒸气、极细粒级的不锈钢除尘灰遇到低温的烧结机篦条,就会冷凝、逐渐粘结在烧结机篦条上,从而造成烧结机糊篦条的现象,这也是导致烧结机产量降低的一个因素。

5 冶金性能试验

5.1 低温还原粉化率

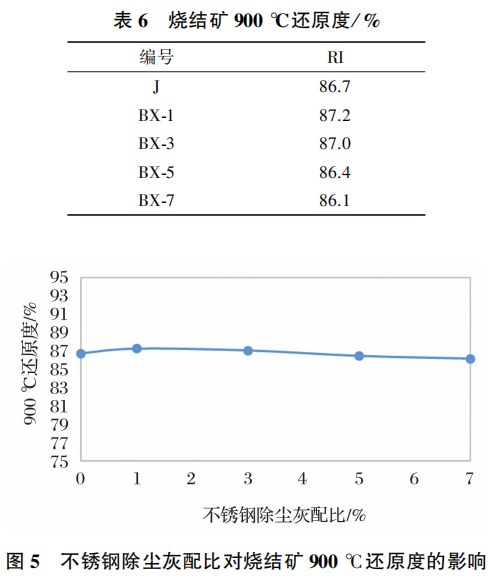

烧结矿低温还原粉化率试验结果见表5。

由表 5 可以看出,配加不锈钢除尘灰后,烧结矿低温还原粉化率 RDI(+3.15 mm)变化不大,基本持平。我国冶金行业标准(YB/ T421-2014)规定低温还原粉化率RDI(+3.15 mm) ≥68%,按照此标准本次试验基准期和配加不锈钢除尘灰的4个试验组均大于冶金行业标准。

5.2 900 ℃还原度

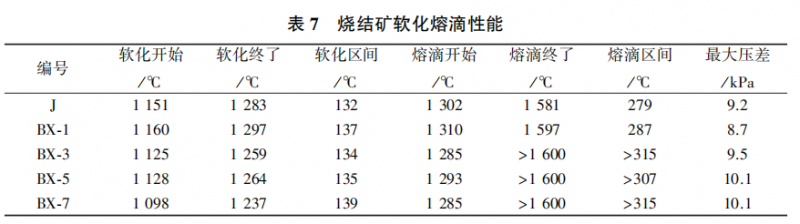

烧结矿900 ℃还原度试验结果见表 6。

由表6、图5 可以看出,配加不锈钢除尘灰后,烧结矿900 ℃还原度变化不大,基本持平。 指标 900 ℃还原度的优劣是烧结矿质量的一项基本,对高碱度烧结矿而言,常规要求 RI>85%,高 要求 RI 应>90%。 按照此标准本次试验基准期和配 加不锈钢除尘灰的 5.3 软化熔滴性能4个试验组均大于常规要求。 烧结矿软化熔滴性能试验结果见表7。

由表7可知, 配加不锈钢除尘灰后,烧结矿软化区间略加宽,软化区间由132 ℃ ,加宽到134 ~139 ℃ ,加宽 2 ~ 7℃ ;熔滴区间也呈逐渐加宽的趋势,配加 7%不锈钢除尘灰时,熔滴区间>315 ℃ ,与基准期相比,熔滴区间加宽 36 ℃ 以上。 分析认为,这是由于不锈钢除尘灰 Cr2O3含量较高,因而导致烧结矿软化、熔滴区间加宽[4-5] 。 另外,配加不锈钢除尘灰后,最大压差总体上呈升高的趋势,虽有个别样有所反常,但总的趋势不变;配加 7%不锈钢除尘灰时, 最大压差 10.1kPa , 与基准期相比升高0.9kPa 。

6 结语

⑴烧结杯试验结果表明,随着不锈钢除尘灰配比的增加,烧结时间延长、垂直烧结速度降低,烧结利用系数、成品率均呈逐渐降低的趋势。 配加 7%不锈钢除尘灰时,烧结利用系数最低仅为1.24t/ (m 2·h),与 基准期相比降低了 0.32 t/ (m2·h),降低20.51%。

⑵ 随着不锈钢除尘灰配比的增加,烧结矿转鼓指数呈逐渐下降的趋势,配加7%不锈钢除尘灰时,转鼓指数为57.50%,与基准期相比降低了3.75%。

⑶配加不锈钢除尘灰后烧结利用系数降低的原因:①由于不锈钢除尘灰Cr2O3 含量 16.54%,不利于 烧结过程中粘结相的生成,导致成品率降低,从而降低了产量;②由于在抽风烧结过程中,极细粒级的不 锈钢除尘灰会随烧结废气被抽走,堵塞料层中的毛 细孔道,使料层透气性变差,导致烧结时间延长、垂直烧结速度降低,从而降低了产量。

⑷冶金性能试验结果表明,配加不锈钢除尘灰后,烧结矿低温还原粉化率 RdI(+3.15mm)、 烧结矿 900 ℃还原度变化不大,基本持平。

⑸配加不锈钢除尘灰后,烧结矿软化熔滴性能有劣化的趋势。 烧结矿软化区间由 132 ℃ ,加宽到134~139 ℃ ,加宽 2 ~7 ℃ ;熔滴区间也呈逐渐加宽的趋势, 配加 7% 不锈钢除尘灰时,熔滴区间>3.15 ℃ ,与基准期相比加宽 36 ℃以上。 分析认为, 这是由于不锈钢除尘灰Cr2O3含量较高,导致烧结 矿软化、熔滴区间加宽。

参考文献:

[1] 李安东,葛新锋,徐安军,等. 不锈钢除尘灰的特性和综合利用研究综述[C].第八届(2011)中国钢铁年会论文集[M].北京:冶金工业出版社,2011:1286⁃1292.

[2] 张增武.不锈钢除尘灰再利用技术[J].河北冶金,2012 (08):70⁃72.

[3] 李安东,葛新锋,徐安军,等.不锈钢除尘灰及其综合利用[J].世界钢铁,2011,11(06):32⁃37.

[4] 王玉峰,葛新锋,徐安军,等.宝钢不锈钢除尘灰造块性能的研究[J].中国矿业,2021,21(S1):210⁃214.

[5] 李 超,史永林,杨凤玲,等.不锈钢除尘灰冷固结成型影响因素研究[J].科技创新与生产力,2011(12):95⁃99.