李严

相较于其他类型的冶炼工艺,高炉炼铁在可操作性、产量、劳动生产效率以及综合能耗方面具有较显著的优势。因而,高炉炼铁在钢铁冶炼领域中占据重要地位。随着人们对环保、钢铁质量、冶炼成本控制等方面需求的不断提高,高炉炼铁工艺也在不断优化。本文介绍了高炉炼铁的主要工艺结构,指出了当前高炉炼铁的生产困境,分析了高炉炼铁工艺优化的重点,提出未来高炉炼铁将持续朝着节能减排与智慧智能的方向发展。

一、高炉炼铁工艺概述

经过长期的发展,现代高炉炼铁在技术与工艺方面已经十分成熟,劳动生产率、综合成本等方面也较为可观。但是,随着国内外对环保问题的重视程度不断提高以及我国政府对“碳达峰”与“碳中和”目标的允诺,钢铁冶炼产业受到了更多的关注。

(一)高炉炼铁的基本原理

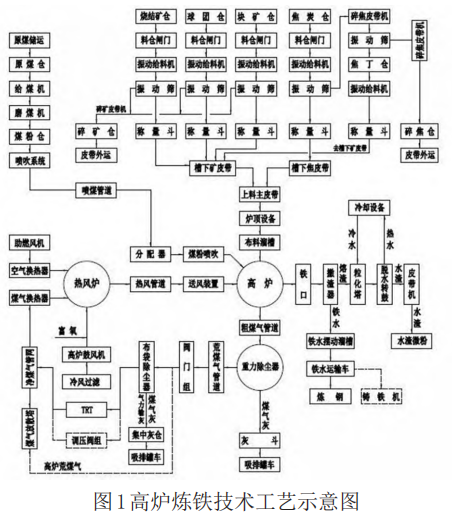

高炉炼铁的主要产出物为生铁,副产物包括高炉渣、高炉煤气、除尘灰等。高炉炼铁工艺的基本原理是在高炉内加入焦炭、铁矿石、白云石等原燃料,同时在高炉下方各方向涌入经充分预热的空气。焦炭、煤粉等燃料及重油、天然气等中间产物,在高温环境下与氧反应生成氢气与一氧化碳,这些生成物在高炉内上升的过程中,与铁的化合物发生反应,经过还原反应得到生铁。高炉炼铁的技术工艺示意图如图1所示。

(二)高炉炼铁的工艺结构

高炉炼铁的完整工艺结构主要包括上料系统、炉体系统、热风系统、渣处理系统、出铁场系统、炉顶系统、喷吹系统、辅助系统等组成。其中,上料系统由矿槽、焦槽、筛分设备、称量设备、输送胶带机、斜桥或上料主皮带结构等组成,其功能主要为根据生产需求将各种原料输运到高炉内;炉体系统主要由高炉内衬、炉体冷却单元、炉体检测设施、炉体控制设施、高炉炉壳、支撑框架结构等组成,炉体系统是高炉炼铁工艺产出铁水的主要单元;炉顶系统主要用于根据工艺设定向高炉内完成各种原料的布料,其主要组成部分包括料罐、固定受料漏斗、气密箱、阀箱、溜槽等;热风系统主要用于加热风至 1200℃,并经特殊管道将热风引入高炉,其主要组成部分包括热风炉、空煤气换热器、助燃风机、热风输送管道等;喷吹系统主要将煤粉加工成符合要求的粒径大小,在充分干燥后,使用气流将煤粉送入高炉内,其组成单元主要有煤粉制备设施、煤粉干燥设施、煤粉喷吹设施等;渣处理系统主要用于处理及回收高炉炼铁产生的残渣,其主要组成单元包括炉渣粒化设施、渣脱水设施、渣运输设施等。

二、传统高炉炼铁工艺的发展困境

现代高炉炼铁工艺的诞生,极大地提高了钢铁的冶炼效率、冶炼产量以及成品质量。据统计,2021年我国生铁总产量高达 8.68 亿吨,占世界生铁总产量的六成以上。近几年,我国高炉炼铁产出的生铁在全球生铁总产出中也占有极高的比重。虽然我国的高炉炼铁总产能一直保持在较高的水平,但是相比其他发达国家,在综合成本、经济效益、自动化与智能化等方面存在一定差距。近年来,我国政府开始致力于产业供给的结构化转型,针对高炉炼铁产业的工艺与技术优化,需要摆脱以下几个方面的发展困境:其一,传统的高炉炼铁工艺过程控制不够直观,生铁在高炉内冶炼时的状态既无法直观的观测,也没有专业检测系统进行监测,高炉冶炼工艺的操作与成品质量控制对操作人员的经验与技术积累依赖程度高,高炉内生产环境波动较大,总体的生产稳定性与 可靠性不足;其二,随着对环保问题重视程度的提高,各国纷纷加大了对焦炭产量与使用的限制,而作为钢铁冶炼的重要原料,焦炭来源的减少直接影响了高炉冶炼的生产成本;其三,高炉冶炼的产出物生铁是钢铁工业最重要的原料之一,但是,现阶段生铁冶炼消耗的能源与产生的废气、废水等污染因子占据了钢铁冶炼全寿命周期的一半以上,特别是酸性气体SO2与温室气体CO2的排放,更是造成了严重的环境问题;其四,当前高炉炼铁的综合成本偏高,自动化水平较低,产能的持续提高与企业经济效益的实现具有较大的现实困难;其五,高炉炼铁工艺涉及原料热处理、铁元素还原、熔化、造渣、脱硫等多个环节,整个工艺流程的控制十分繁琐。

三、现代高炉炼铁工艺的优化要点

(一)科学利用热压含碳球团

近年来,生铁冶炼产量不断增加,同时,随着矿产资源开采时间的累计,优质铁矿石的可用储量越来越少,因而,高品位铁矿石原料的单位采购价格不断上升,导致高炉炼铁企业的生产成本越来越高。热压含碳球团在还原性、冶金性能、冷态抗压强度、高温还原反应强度、渗碳性等方面均具有较好的表现,可减少单位生铁的燃料消耗量,因而成为高炉炼铁原料的良好替代品。在高炉炼铁工艺中添加适量的热压含碳球团,可显著改善高炉热的利用效率,还可以起到一定的降低焦比的作用。需要注意的是,在高炉炼铁中添加热压含碳球团,会造成渣铁温度下降影响渣铁流动性的问题,因此,添加热压含碳球团时应保证渣铁温度不能过大。

(二)强化入炉原燃料的选择

在高炉冶炼工艺中,入炉原料的选择与品质直接关系着产出物铁水的品位与产量,还会在相当程度上影响冶炼过程的燃料消耗与污染物的排放。因此,强化对入炉原料的原则具有重要的作用。入炉原料的原则与控制应以原料的品质与焦炭质量管理为重,一方面要选择反应性与热强度好,且水分、挥发性、硫分、灰分、粒度均匀性等指标均较好的焦炭,以降低高炉冶炼过程中炉内环境的波动;另一方面应优先选择强度、还原性,特别是要以低温还原性以及粒度均匀性较好的烧结矿为冶炼原料。此外,随着金属化球团矿冶炼技术的不断成熟,选择这一类原料时应注意选择强度、反应性、膨胀性、低温还原粉化性以及熔滴性较好的原料。

(三)保持较高的顶压和富氧量

较高的炉顶压力有助于在减少高炉冶炼燃料消耗的同时,保证冶炼强度维持在较高水平,还有助于提高高炉冶炼环境。富氧率的提高有助于减少高炉冶炼对风量的需求,从而降低原料进入高炉后的下降阻力,且提高高炉冶炼过程中的富氧率和炉内的 CO浓度,进而起到刺激间接还原反应效率的作用。此外,提高富氧率还有助于对高炉封风口区域理论燃烧温度的控制,提高高温区热交换的效率。因此,保持较高顶压与富氧率可以有效减少燃料消耗。

(四)合理控制入炉风温

长期的高炉冶炼实践发现,适当提高入炉热风的温度,能够起到优化冶炼效率与减少冶炼燃料消耗的效果。为了提高入炉热风温度,一方面应选择蓄热能力、风温稳定能力、燃烧效率较高的热风炉;另一方面要强化热风炉助燃气体的预热处理,从而保证在不增加原料消耗量的前提下,升高热风温度。据统计,在一定范围内,高炉冶炼的入炉风温度升高 100℃,可有效降低焦比,还有助于提高铁水产量。

(五) 强化高炉喷吹废塑料工艺的过程控制

以高炉喷煤为高炉炼铁提供燃料和还原剂,可以改善焦比,还可以在一定程度上降低生产成本。以废塑料为主要组分的颗粒物,在高炉风口前端燃烧,可以将风口处的燃料温度调节到合适水平,进而起到提高高炉富氧率的作用。需要注意的是,废塑料颗粒相较于煤粉的质量更大,因此,使用废塑料进行喷吹时,在回旋区内停留的时间更长,从而能更好地实现气化与燃烧。此外,将煤粉与塑料颗粒按照一定的比例混合后喷吹,煤粉灰附着在塑料颗粒的外部,进入高温区后由于回旋时间变长而使煤粉的燃料更充分。

(六)控制冶炼过程中的碱金属

富集在高炉炼铁工艺中,碱金属富集会在高温环境下与高炉炉衬进行化学反应,导致高炉砖衬硬度降低,甚至会导致砖衬熔融并黏结粉料。如果冶炼过程的持续高炉内出现炉墙结瘤问题,可采用科学的技术手段控制高炉冶炼过程中的碱金属富集。高炉冶炼工艺中的碱金属主要源自炉料,炉料进入高温区后会生成碱金属蒸汽,并随煤气流运动。这些碱金属蒸汽一部分会在炉衬处发生沉积,一部分会被焦炭吸收并附着在炉料中,在进入高温度后再度生成碱金属蒸汽并造成富集。炉料中的碱金属主要来自焦炭与烧结矿,为了预防碱金属富集,应加强对炉料的脱碱工艺控制,提高高炉炉内碱负荷的监测与清除,优化焦炭的热性能同时,还可在一定范围内降低炉渣的碱度。

四、未来高炉炼铁工艺的发展趋势

(一)朝着绿色、节能、低碳的方向发展

近年来,世界范围内的环境问题越来越突出,碳排放控制也得到了越来越多人的重视,冶炼工业作为高碳排放产业,应实行重点优化与管理。现阶段,日本与欧洲的一些老牌工业强国已着手研究氢冶金炼铁工艺,用以降低炼铁工艺中的碳排放水平。欧盟的ULCOS项目、日本的COURSE50项目以及瑞典的HYBRIT项目等均取得了一定成绩,显著改善了高炉炼铁工艺的碳排放超标问题。我国在高炉炼铁的碳排放控制方面也在不断加强,随着“碳达峰”与“碳中和”目标的明确,提出了源头减碳、过程减碳、末端减碳等高炉炼铁的碳排放控制策略。

(二)朝着高自动化与智能化的方向发展

一方面,在数字孪生的基础上通过科学的数字化设计将大数据、数学模型、过程仿真等进行充分整合,实现高炉炼铁的可视化管理,同时应用监测设备与智能算法改善高炉操作与冶炼过程,并以互联网云为工具,建设高炉炼铁云管理平台,以高效化、协同化、智能化以及绿色化为目标,致力于高炉炼铁的智能化转型。另一方面,合理运用工具搭建基于高炉炼铁全生命周期的工业管理平台,强化设计、生产、运维管理等方面的智能化、数字化以及一体化。同时,科学地引入AR与VR技术,实现高炉生产的动态监测、远程人员培训、智能化运维诊断分析等功能,实现高炉炼铁的精细化管理。

五、结束语

综上所述,高炉炼铁工艺在现代钢铁工业中扮演着重要角色,加强高炉炼铁工艺的过程控制,通过节能减排与智能化的升级对高炉炼铁工艺及整个钢铁工业的发展都大有裨益。目前,我国已致力于高炉炼铁工艺的数字化转型升级。未来,随着更多信息技术与新材料的开发与应用,高炉冶金将在智能化、绿色化、一体化等方向发展,生产效率、综合能耗、综合竞争力等将得到进一步优化和提升。