苏庆雨 张宁

转炉汽化冷却系统是转炉炼钢的重要设备之一,主要分为高压循环系统、低压循环系统、给水系统、蒸汽回收系统,其主要作用是冷却转炉冶炼时产生的高温烟气及附加值的饱和蒸汽。由于其所处的工况恶劣,运行环境复杂,故汽化冷却系统的故障率较高,对转炉连续生产造成了不利影响。基于此,本文结合实例从汽化冷却系统的设计、设备运行参数分析、故障处理等方面入手,分析了高压循环系统、低压循环系统的改造升级,成功解决了汽化尾部烟道流量不足导致的烟道疲劳开裂以及裙罩流量低导致的频繁飞枪问题。

一、转炉汽化冷却系统的特点

转炉汽化冷却系统随转炉的冶炼周期而变化,具有热负荷大、温度变化大、热应力明显等特点。其独特性包括:高热通量,对结构和腐蚀的容忍性低;转炉冶炼周期产生的高循环应力,易出现应力腐蚀裂纹;潜在低流速,膜态沸腾/金属过热;气侧冲蚀;转炉停炉检修期间造成腐蚀;补水水量波动,除氧器除氧效果不佳;锅炉水低浓缩倍数等。本文中高压循环系统采用的是强制循环冷却和自然循环冷却相结合的复合循环冷却方式。复合循环冷却方式既能满足烟道冷却的要求,又能降低循环冷却设备的成本投入,具有安全可靠、节能减排、使用寿命长等优点。

二、汽化冷却系统常见故障分析

烟道是汽化冷却系统的重要设备,其工作原理是通过泵组或自然循环的方式将冷却水经由下降管供入汽化冷却烟道,在水冷壁管内受热后,部分冷却水发生汽化,形成的汽水混合物,经上升管返回汽包或除氧器。冷却水不断地吸热上升,新的冷却水持续注入烟道,从而建立循环。同时,汽化冷却烟道也是故障多发的部位,主要故障形式是烟道漏水,形成原因主要有冷却水流量不足导致烟道过烧、转炉烟道腐蚀冲刷、交变温差影响、水质不合格、产品焊接缺陷、设计原因等,本文将从设计方面作为切入点,通过现场实例对汽化冷却系统进行改造升级,进而达到降低事故率、提高烟道使用寿命的目的。

(一)冷却水流量不足

冷却水的持续供应是保证汽化冷却烟道正常工作的必要条件。实践中,各种因素都会导致冷却水供应不足,如冷却循环方式选择不当。自然循环方式因吹炼初期烟气温度较低,水冷壁内的水汽化效果不明显,导致无法迅速建立有效循环,造成烟道过烧;烟道设计不合理。受空间影响,尾部烟道弯曲处角度过小,导致饱和蒸汽在此处续存而无法排出,造成局部冷却水管长期过热或发生水击现象,循环水不能快速、有效地冷却管壁,管壁超温破裂漏水。

(二)转炉烟道腐蚀冲刷

转炉炼钢生产过程中会产生大量的含尘炉气,包括烟气和烟尘。其中,烟气的主要成分为一氧化碳、二氧化碳、氮气、氧气等,经汽化冷却系统及一次除尘系统处理后回收至煤气柜或放散;烟尘的主要成分为铁氧化物、氧化钙、二氧化硅及其他微量成分,这些微小的颗粒状物质在经过汽化冷却烟道时具有温度高、流速快、硬度大等特点,必然会对汽化冷却烟道的内壁产生强烈冲刷磨蚀,时间久了就会造成烟道内壁管及焊肉减薄,进而造成漏水事故。

(三)交变温差影响

受转炉冶炼工艺的影响,从吹炼开始时,烟气温度会急剧上升至 1400~1600℃,使烟道热负荷急剧增加,而停止吹炼后,烟气温度则会急剧下降,烟道的热负荷急剧减小。以 100t 转炉为例,每炉钢冶炼周期为30~35min,吹炼时间为14min左右,烟道频繁受到热应力影响,或因环保限产、定修计划安排等特殊情况,停炉时间甚至更长,烟气温差也更大,这种热负荷的频繁、剧烈波动,导致汽化冷却烟道时刻受到交变应力的作用,汽化冷却烟道的工作状态一直处于动态变化中。在此恶劣的工况下,设计、选材、制作、安装、使用中各环节存在的任何纰漏,都会造成烟道的热疲劳,最终导致冷却水管开裂、漏水的情况。

(四)水质不合格的影响

1.汽化系统加药

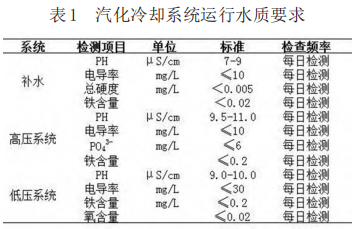

转炉汽化系统对冷却水的水质要求较高,悬浮物、胶体等以污垢形式沉淀,可能会堵塞管路,造成循环不畅;无机的阳离子、阴离子等形成有腐蚀性的盐和碱性化合物,这些腐蚀性化合物会使管壁腐蚀、减薄,甚至穿孔。保证汽化系统运行中水质的良好与稳定,能有效降低腐蚀、结垢及应力对系统造成的损害,对延长烟道使用寿命、保证系统安全稳定运行起着重要作用。通常,可以通过对汽化冷却水加药来解决,水处理化学药剂方案包括以下几个方面:补水pH值调节;化学除氧;锅炉炉内阻垢缓蚀处理;分散剂处理,即分散锅炉水中的铁、钙及其他颗粒物质。汽化冷却系统运行水质要求见表1。

2.汽化冷却系统煮炉

汽化冷却系统设备及管件在制造、运输、安装的过程中,受热面管子、联箱等部件的内壁均会不可避免的产生氧化铁皮、铁锈及焊渣等杂质,这些杂质和硅化物如不在投产前除去,则会在余热锅炉运行中,使传热恶化,破坏锅炉水循环,使管子过热而损坏,同时也会使金属内壁腐蚀变薄、穿孔,甚至爆管。为提高余热锅炉的热能利用效率,确保其安全、经济、可靠的运行,需要对余热锅炉系统进行煮炉,以清除氧化物、硅化物、油脂等杂质。

(五)设计原因

汽化冷却系统设计时对于汽包、除氧器的选型、容积,烟道的排管,高压泵、低压泵、给水泵流量和扬程的选择,过滤器的选型,管损的计算,热力学计算模型的建立等,均对汽化冷却系统的稳定运行起着关键性的作用。

三、改进措施

以某钢厂新建 100t 转炉为例,汽化冷却系统采用强制循环冷却和自然循环冷却相结合的复合循环冷却方式。强制循环冷却又分为高压强制循环冷却和低压强制循环冷却,其中,裙罩、氧枪口、副枪口、下料管水套采用低压强制循环冷却,炉口段、移动段采用高压强制循环冷却,中直段、末段采用自然循环冷却;烟道截面为圆形,节圆直径为 DN2800,为防止积渣,烟道拐点角度为55°,烟气流速约为24m/s,烟道总长度50m,烟道总受热辐射围档面积约为480m2 ;汽包设计压力为 4.3MPa,工作压力为 3.0~3.5MPa,容积约为60m3 ,为保证末段建立有效的自然循环,在汽包内部增加隔板,以形成足够的液位差;除氧器的除氧能力为 30t/h,除氧水箱容积为 30m3 ,设计压力为0.6MPa;为了便于运行管理,实现汽化冷却系统的自动控制,每座转炉汽化冷却装置设置2台锅炉给水泵(开1备1)。汽包及除氧器上设安全阀,汽包、除氧器设有放散消声器和安全阀排放消声器。

(一)末段循环方式改造

1.现状描述

现有设备的末段采用自然循环的方式进行冷却,汽包内部横向设置了隔板,末段下降管和强制循环上升管分别位于隔板两侧,吹炼初期可通过隔板迅速建立 450mm 左右的液位差,进而建立循环,吹炼中期和后期通过水的汽化建立循环。转炉生产3个月后发现汽化冷却烟道漏水,拆人孔检查确定末段漏水,冷却水管出现连续的横向裂纹。

2.故障分析

汽化冷却烟道在高温条件下工作时,温度并不恒定,而是急剧地、反复地变化的,由此造成了烟道的膨胀和收缩。烟道由于结构限制,无法自由缩放,内部就会产生内应力,温度反复变化,热应力也会随之反复变化,从而使材料受到疲劳损伤,进而产生横裂纹。同时,从吹炼开始至3~5min内,末段流量小于50t/ h,且波动明显,说明冶炼初期未建立有效的循环,分析原因为末段烟道是虾米弯结构,下部回转角度较小,蒸汽会滞留在末段烟道横向冷却水管的上部,导致此部位持续过烧,进而对烟道造成损坏。

3.改进措施

经过综合分析,计划将末段高压自然循环方式改成高压自然循环与高压强制循环并行的方式,需要在末段入口集箱前引入一路高压强制循环管道,高压强制循环管道为持续供水,从而有效保证吹炼初期自然循环尚未建立时,依然有强制循环系统给末段烟道供水,并在引入的高压强制循环管道出口处增加射流装置,射流装置可以通过冷却水高速流动带动自然循环尽早建立。因汽包至末段入口集箱管道直径为 Φ325,而末段冷却水管直径为 Φ51,所以可能导致部分高压强制循环水顺末段下降管回流至汽包,另一部分高压强制循环水则会经入口集箱进入末段,这样不但不能带动自然循环,反而会导致自然循环彻底停摆,甚至影响整个高压循环系统的稳定。而如果射流装置顺下降管方向安装,就避免了高压强制循环水回流至汽包的问题。

4.系统调试

(1)冷态调试

新增末段射流系统手动阀关闭,汽化系统正常运转,缓慢开启末段射流管道机械阀,每个点位停3min以使系统稳定,全程记录汽化系统的各项参数。因新增射流装置主要影响炉口段、移动段、末段的供水情况,应着重统计这些数据,然后对数据进行分析,确认无误后进行热态。

(2)热态调试

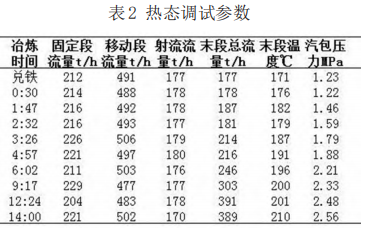

依托冷态调试的数据分析结论,进行热态调试,调试期间安排专人用点温枪实时监测末段烟道温度并记录,若高于240℃或温度急剧上升,则立即提枪,停止冶炼,防止发生烟道爆管事故。热态调试参数见表2。

5.措施效果评价

对试验数据进行分析得出结论:冶炼开始,末段由新增的射流装置供水,流量稳定,随着冶炼的进行,自然循环被射流装置带动,末段流量逐步增大,至冶炼中、后期,末段冷却水得到充分汽化,流量明显增大,建立起稳定的循环。

(二)低压循环系统改造

1.现状描述

现有低压循环系统主要包括除氧器、低压泵、裙罩、氧枪口、副枪口、下料管水套等,循环方式为:除氧器内的二级除盐水通过下降管进入低压泵,然后进入裙罩、氧枪口、副枪口、下料管水套,再经过上升管回流至除氧器。汽化冷却系统运行中发现低压循环系统冷却水流量频繁低报警,有时甚至是低低报警,造成飞枪故障。

2.故障分析

经过研究分析发现,正常运转情况下,低压循环系统各设备的流量偏低,流量总和与低压泵的额定流量差距较大。造成流量偏低的原因主要有:上升管安装位置较高,超过了低压泵的设计扬程,造成低压泵出口压力偏大;低压泵入口安装有Y型过滤器,用来过滤、拦截管道中的杂质,而此类型过滤器阻力较大,通过性差;清理过滤器发现杂质较多,堵塞滤网;管道距离较长,错综复杂,造成的管损较大;低压循环系统各设备的流量与氧枪吹炼有连锁保护,流量低于设置值时则自动提枪,目的是避免烟道过烧。研究发现,其原因为冷却水经过低压泵后会产生少量气泡,汽包经过流量计时造成流量计采集数据不准,待气泡通过流量计触点后,流量又恢复到正常值。

3.改进措施

经研究决定,计划降低压强制循环系统的上升管高度至3m,在保证汽水混合物顺利回流的前提下,减小低压泵出口的压力;将低压泵入口的Y型过滤器更换为篮式过滤器,降低阻力,增加冷却水的通过性;低压系统勤排污,定期清理过滤网;更改自动提枪的连锁条件,将低压循环系统的流量报警与自动提枪连锁条件延迟10s,即流量持续低于报警值10s以上,才会自动提枪。

4.系统调试

以上改进措施均完成后,启动低压泵,观察各系统的参数进行冷态调试,无问题后进行热态调试。经过多轮热试发现,低压系统各设备的流量均有不同程度的上涨,较改造之前有明显提升,只偶尔出现低低报警,均在2~5s内恢复到正常值,10s的延迟报警杜绝了误判的风险。

5.措施效果评价

经过多项措施的改进与调试验证,汽化低压循环系统可以稳定的运行,系统流量低和低低报警飞枪的问题均得到解决。综上所述,汽化低压循环系统改造的多项措施对系统的稳定运行、延长低压系统各段设备的使用寿命及减少事故率有利。

四、结束语

本文从设计、制造、运行调试等方面入手,对转炉汽化冷却系统的常见故障进行了分析,并提出了改进建议。同时,通过实例对典型问题进行了深入的剖析,结合多项措施确保了汽化冷却系统的稳定运行,保障了生产的顺畅,也延长了汽化冷却系统设备的使用寿命及安全性。