张红奎 张大勇

(唐山钢铁集团有限责任公司;河北省高品质钢连铸技术创新中心)

摘要:本文对我国钢渣生产处理现状进行了分析,重点介绍了唐钢公司钢渣辊压破碎-余热有压热闷工艺,也对后续的二次加工回收铁资源和尾渣的资源化利用进行了阐述。最后,基于我国钢渣产量大,铁资源含量高的特点,给出未来钢渣应加强铁资源回收和在道路、建材领域的应用研究,以期实现钢渣的零排放和零堆存。

关键词:钢渣辊压破碎-余热有压热闷;铁资源回收;尾渣利用

1 前言

我国是钢铁生产大国,2022年中国粗钢产量达到10.13亿吨。钢渣是炼钢过程中的重要副产品,其产生率为粗钢产量的12~14%,2022年钢渣排放量约1.22亿吨。钢渣的利用价值逐渐被企业所认知,但与发达国家钢渣基本实现排用平衡相比,我国钢渣利用率仅约20%,具有较大的开发利用空间。由于传统钢渣处理工艺能耗高、污染性强,无法满足环保和市场要求,因此国内钢厂先后对钢渣再处理工艺技术的开发展开深入研究。目前成熟且广泛使用的钢渣处理技术主要为辊压破碎—有压热闷处理工艺,其特点是经济、安全系数高、时效快、效率高,实现了无尘的作业环境和钢渣的循环再利用。

转炉钢渣主要由CaO、SiO2、Al2O3、FeO、Fe2O3、MgO、MnO、P2O5和f-CaO、f-MgO等组成[1],主要矿物相为硅酸二钙、硅酸三钙、钙镁橄榄石、钙镁蔷薇辉石、铁铝酸钙、游离氧化钙(f-CaO)、RO(R代表镁、铁、锰的氧化物,即FeO,MgO,MnO形成的固熔体)等[2]。因此,钢渣除铁后的尾渣中含有与硅酸盐水泥熟料相似的硅酸三钙(C3S)、硅酸二钙(C2S)胶凝材料,也具有水化活性,是建材资源,具有较大的开发利用价值[3, 4]。另外,钢渣中含有8~12%左右的铁资源(这里包含金属铁和可回收的铁氧化物,下同),将钢渣中的铁资源进行分离、富集,可实现钢渣的资源化和高附加值利用。2022年,我国的钢产量接近10亿吨,钢渣中的金属铁约1000万吨,因此钢渣加工回收铁是钢渣资源综合利用的关键内容。

钢渣的一次处理工艺有风淬法、水淬法、粒化轮法、滚筒法、热泼法和闷渣法等多种工艺,但一次处理工艺无法有效将钢渣中的含铁物相与尾渣有效分离,致使我国的钢渣利用率不到30%,由于钢渣利用率低,导致现在钢渣堆存量高达数亿吨,大量钢渣若不利用,是巨大的资源浪费,同时钢渣堆弃占用大量的土地,易造成环境污染。

针对钢渣利用率低的问题,唐钢公司在建厂时采用钢渣辊压破碎-余热有压热闷技术。其热闷工作压力0.2~0.4MPa,在较高的压力条件下,增大了水蒸气的渗透压,加快了水蒸气与钢渣中的游离氧化钙的反应速率,将热闷时间由8~12h缩短至1.5 h左右。经该技术处理后的钢渣经破碎、磁选筛分,可获得铁品位大于85%渣钢,可直接返回炼钢,产生的磁选粉铁品位大于40%,可直接返回烧结使用,另外,尾渣中金属铁含量小于2%,满足建材使用要求。同时,该技术在进行钢渣处理时,其整个过程基本都是在密闭体系下进行的,因此,较现有钢渣处理技术相比,其洁净化程度更高,更加环保,并为钢渣显热的回收利用创造了条件。

2 钢渣辊压破碎-余热有压热闷技术

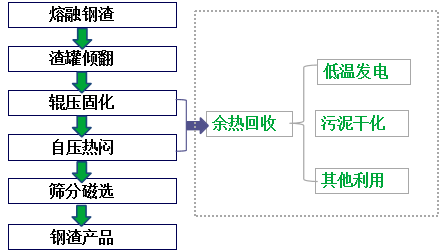

从工艺处理过程上讲,钢渣辊压破碎-余热有压热闷技术可分为钢渣辊压破碎和余热有压热闷两个阶段,其工艺流程图如图1所示。辊压破碎工序主要是完成熔融钢渣的快速冷却、破碎,此阶段的处理时间约30min。转炉车间出渣后由渣罐运输车将渣罐运至钢渣热闷处理厂房,经由铸造桥式起重机将装有熔融态钢渣的渣罐吊至渣罐倾翻车上。渣罐倾翻车行走至预定位置倾翻渣罐,辊压破碎机反复辊压破碎并打水处理。经过此阶段的处理,可将熔融钢渣的温度由1450℃左右冷却至700℃左右,最大粒度破碎至300mm以下。余热有压热闷工序主要是完成经辊压破碎后钢渣的稳定化处理,此阶段的处理时间约2.5~3小时左右。通过辊压破碎后的钢渣经辊压破碎机推送至载有接渣槽的接渣转运台车上,接渣转运台车行走至行车吊装位,行车吊起渣槽落入热闷罐内进行有压热闷。罐内热闷处理之后经由行车吊出,并将钢渣卸至振动筛上,送至后续加工磁选线。处理后钢渣的粉化率高,稳定性良好,-20mm粒级达到70%左右,游离氧化钙含量小于3%,浸水膨胀率小于2%。

图1 钢渣辊压破碎-余热有压热闷工艺流程图

该工艺主要有以下特点:(1)物料要求:200℃~1650℃的钢渣,对钢渣流动性无要求,固态、液态均可。(2)稳定性情况:处理后钢渣中的游离氧化钙大量消解,其含量均低于3%,浸水膨胀率小于2%,稳定性好。(3)渣铁分离情况:渣铁仍大部分包裹分离效果良好,不利于后续分选加工。(4)粉化率:处理后钢渣中-20 mm粒级含量可达到70%以上。(5)热闷参数:热闷时间约1.5h,热闷工作压力0.2~0.4MPa,吨渣水耗约0.3 t~0.4 t。(6)环保情况:热闷过程所产生的蒸汽通过管道进行有组织排放,处理过程洁净环保。(7)配套装备:辊压破碎机、渣罐倾翻车、有压热闷罐和转运台车。(8)运行成本:运行费用折合吨钢约3元。

3 钢渣二次处理加工工艺

钢渣二次处理的主要目的是实现钢渣中的渣、铁分离,从而提高钢渣处理产物的附加值。采用简单破碎、磁选工艺可以将钢渣进行初步处理,但生产出的渣钢品位仍然较低、产品附加值不高,其原因是由于渣、钢的分离较为困难,导致选出的物料中磁性物料品位较低,需要进行磨制再加工,从而将品位较低的渣钢经过分离、磁选成为品位较高的粒钢、矿粉磁选粉并同时产生含铁品位较低的尾渣。

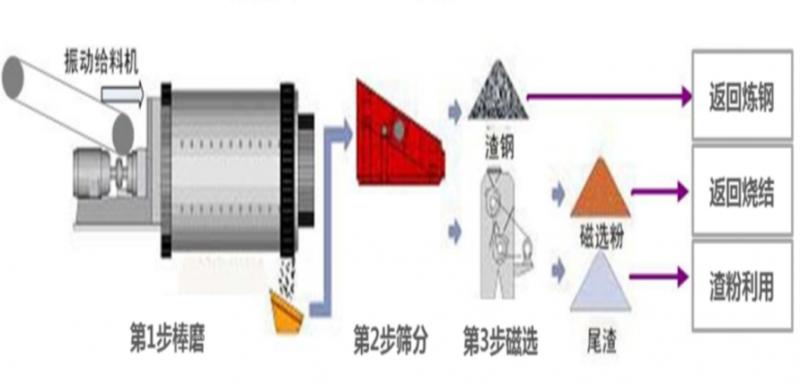

图2 钢渣筛分磁选工艺形象示意图

针对渣钢品位低的问题,唐钢公司采用棒磨机对渣钢进行破碎、剥离和提纯,其工艺流程图如图2所示。具体过程是经热闷后的钢渣,待钢渣初步晾晒,经过中转堆场的晾晒之后,用装载机将热闷后的钢渣上至地坪筛或振动给料筛上,大于150mm的钢渣落至钢渣槽,小于150mm的钢渣转送至皮带机,经皮带机运至加工线进行加工处理,皮带上方通过除铁器选出小于150mm渣钢。

钢渣经皮带机进入粒径规格尺寸为8mm的振动筛进行筛分,筛上大于8mm的钢渣经过皮带机、给料机等设备进入1#~3#棒磨机进行解离,经棒磨机排出的物料分别进入3台粒径规格尺寸为8mm的振动筛进行筛分,筛上大于8mm的钢渣经过除铁器磁选出8~150mm渣钢,其余部分循环进入棒磨机,筛下小于8mm钢渣进入双辊磁选机磁选,磁性部分进入0-8mm磁选粉仓或进入磁选粉堆棚储存,非磁性部分进入0-8mm尾渣仓或进入尾渣堆棚储存,尾渣仓下方设置输送皮带转运至钢渣粉生产线的转运站。

经过该工艺生产出了铁品位大于85%渣钢,可直接返回炼钢,产生的磁选粉铁品位大于40%,可直接返回烧结使用。另外,尾渣中金属铁含量小于2%,自有氧化钙含量小于3%,满足后续利用要求。

4 唐钢公司钢渣热闷技术生产应用

4.1主要生产线组成

唐钢钢渣热闷生产线主要由转炉钢渣倾翻-破碎-有压热闷区系统、脱硫渣带罐打水系统、铸余渣热泼系统及长皮带运输系统组成。

图3 辊压破碎工艺流程图

图4 脱硫带罐打水区 图5热泼区

4.2除尘工艺

唐钢公司通风除尘系统包括钢渣处理辊压区除尘系统、热泼场除尘系统(含配套废钢切割)、脱硫渣带罐打水除尘系统、地下皮带通廊除尘系统、钢渣上料除尘系统。

钢渣处理辊压区除尘系统共2套,热钢渣在辊压区大罩内进行辊压破碎及打水冷却,产生大量含尘水汽,水汽通过除尘管道汇集经喷淋塔、旋流除尘器、湿式电除尘器、风机、烟囱排放,设置粉尘在线检测装置。

热泼脱硫区除尘系统热泼场、铸余渣废钢切割工位、上料位、脱硫渣带罐打水工位除尘,设置一套除尘系统,各除尘点设置阀门切换,除脱硫渣带罐打水设置手动插板阀,其余各点均电动蝶阀切换风量。设置喷淋塔、脱水器、湿式电除尘器,风机、烟囱排放,设置粉尘在线检测装置。

通过上述除尘系统的合理应用,钢渣处理厂房内实现无组织颗粒物排放浓度≤8mg/Nm3;机械除尘系统排放标准≤10mg/Nm3,达到了国家排放标准。

5 钢渣尾渣的资源化利用

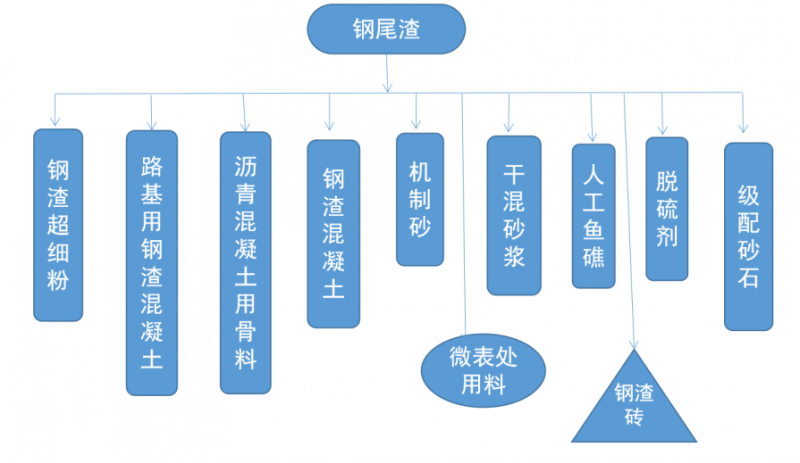

唐钢公司钢渣尾渣的主要利用途径如图6所示。

图6 钢渣尾渣资源化利用途径

5.1 用于道路材料

2012年,第一条使用路面基层用钢渣混凝土的正式道路在唐山敷设完成。2020年唐钢厂区全钢渣试验路,图7展示了钢渣在唐钢厂区道路应用的工程案例。

图7 钢渣尾渣应用于唐钢厂区道路的工程实践

但是,与工业化国家相比,我国在道路建设中使用矿渣的差距仍然很大。美国道路建设用钢渣利用率为49.7%。在欧洲,这一比例为43.0%;在日本为32.4%。我国的利用量徘徊在260万吨左右,利用率仅为7.6%。

5.2 用于建筑材料

唐钢公司钢渣除铁后的尾渣中含有与硅酸盐水泥熟料相似的硅酸三钙(C3S)、硅酸二钙(C2S)胶凝材料,表明钢渣具有胶凝性能[6]。可以在建筑材料方面应用,此方面钢渣的应用较广,包括制备钢渣水泥和制备钢渣砖等。

图8钢渣水泥和钢渣砖

6 结论及建议

(1)转炉钢渣辊压破碎—有压热闷对处理工艺采取一跨内紧凑式工艺布局、合理的工艺流程以及EPC建设模式,提高了生产效率,降低了生产成本。

(2)从钢渣的矿物组分来看,通过不同的处理方式,主要成分为FeO,固溶有少量MgO相的以立方体或块体的不同形式存在,说明压力及冷却方式的改变对晶体的显微构造影响比较大。

(3)磁选出含铁量较高的钢渣可返回冶炼系统回收利用,尾渣稳定性良好,浸水膨胀率<2%,可供建材、水泥等行业进行深加工综合利用,实现了转炉钢渣的循环利用,每年可有效处理转炉钢渣超过124万吨,经济和环境效益显著。

参考文献:

[1] 陈丽云, 张春霞, 许海川, 等. 钢铁工业二次能源产生量分析[J]. 过程工程学报, 2006, 6(S1): 123-127.

[2] Shi C, Qian J. High performance cementing materials from industrial slags — A review[J]. Resources Conservation & Recycling, 2000, 29(3): 195-207.

[3] Tsakiridis P E, Papadimitriou G D, Tsivilis S, et al. Utilization of steel slag for Portland cement clinker production[J]. Journal of Hazardous Materials, 2008, 152(2): 805-811.

[4] Wang Q, Yan P. Hydration properties of basic oxygen furnace steel slag[J]. Construction & Building Materials, 2010, 24(7): 1134-1140.

[5] 章耿. 宝钢钢渣综合利用现状[J]. 宝钢技术, 2006(01): 20-24.

[6] 丁新榜, 李建新, 余其俊, 等. 钢渣胶凝性能的优化及其在线重构的研究[C]. 全国水泥和混凝土化学及应用技术会议, 南京, 2007.

[7] 吴志宏, 邹宗树, 王承智. 转炉钢渣在农业生产中的再利用[J]. 矿产综合利用, 2005(06): 25-28.