南钢含铁含锌尘泥资源综合利用现状及发展概述

周贺贺,童星

(南京钢铁股份有限公司,江苏 南京 210035)

摘 要:南钢含铁含锌尘泥种类繁多、性质差异较大,目前未能被有效回收利用。在此基础上,南钢联合中冶赛迪、宝武梅山设计院等单位经过长时间的调研论证,提出了采用转底炉工艺方案处置含铁含锌尘泥,并进行了可行性研究。结果表明,采用转底炉工艺处置南钢含铁含锌尘泥,不仅能够解决现有工艺处理效率低、堆存引起的环境污染及资源浪费等问题,而且能够实现良好的经济、环保和社会效益,为钢铁工业产业变革、绿色转型及高质量发展提供了参考。

关键词:含锌尘泥;固体废弃物;转底炉;资源化利用

1 引言

2020年我国钢铁行业粗钢产量达10.53亿吨,占全球粗钢产量的56.5%,位居世界第一[1]。钢铁行业的蓬勃发展,为我国国民经济发展与社会进步提供了重要支撑,但同时也带来了环境治理问题。这是由于钢铁企业生产过程中会产生大量的含铁粉尘、污泥等固体废弃物,主要包括烧结除尘灰、高炉瓦斯灰或泥、电炉粉尘、转炉除尘灰或泥、氧化铁皮等。据研究显示,每生产1万吨粗钢,就会产生约800~1200吨含铁尘泥[2],意味着我国钢铁行业每年排放的含铁尘泥总量超过8400万吨。这些大量的含铁尘泥固废中含有丰富的铁、碳、锌、铅、镁等有价元素,成分复杂,难以直接回收利用,若处理不当,不仅会造成环境污染,还会引起资源浪费。长期以来,这些含铁尘泥大部分是回收后直接返回烧结加以利用,然而随着锌及碱金属等有害元素在生产循环过程中的不断富集,加之炼钢所使用的废镀锌原料比例不断增加,上述部分含铁尘泥物料中的含锌量也逐渐上升,严重影响了高炉的设备寿命及工艺生产的技术经济指标。特别是当锌负荷接近极限值时,便不能再配入含锌尘泥,尘泥只能堆存并寻求其他处置办法[3-6]。因此,探索含铁含锌尘泥固废的处置方法并实现其潜在资源的回收利用,已经成为钢铁企业的最主要研究方向之一,也是实现钢铁工业绿色转型、高质量发展的重要举措。

2 南钢含铁含锌尘泥利用现状

2.1 南钢现有含铁含锌尘泥情况

钢铁企业的各工序在生产过程中均会产生一定量的含铁尘泥,特别是烧结、炼铁和炼钢工序[7]。南钢现有的炼钢工序每年约产生15万t含锌含铁尘泥,其Fe品位高达54%,而该尘泥目前仅做简单的外售处理。但由于环保压力越来越大,外售处理途径随之也越来越难,同时由于原材料价格的上涨,每年仅因OG泥内铁素流失而造成的直接经济损失已接近亿元。此外,南钢一炼钢转炉除尘由湿法工艺改为了干法工艺,虽然能够减少一定的OG泥发生量,但是干法除尘新增产生的LT灰却因锌含量较高,也无法直接回用。据统计,南钢现有的含铁含锌尘泥主要包括:一、二铁厂高炉干法灰,一、二炼钢转炉污泥,一、二炼钢转炉LT除尘灰,一、二炼钢转炉二次灰,三炼钢电炉除尘灰,轧钢除尘灰及三炼钢水处理污泥等。南钢各含铁含锌尘泥的情况见表1。

表1 南钢含铁含锌尘泥情况

|

序号 |

物料名称 |

TFe(%) |

Zn(%) |

C(%) |

年发生量/万t(干基) |

|

1 |

高炉干法灰(一、二铁厂) |

32.3 |

1.3 |

30.25 |

7.45 |

|

2 |

一炼钢转炉污泥 |

53.6 |

1.5 |

3.1 |

2.31 |

|

3 |

二炼钢转炉污泥 |

53.6 |

1.5 |

3.1 |

3.42 |

|

4 |

一炼钢LT除尘灰 |

58.3 |

0.94 |

3.8 |

4.6 |

|

5 |

一炼钢转炉二次灰 |

23.3 |

5.15 |

7.4 |

0.87 |

|

6 |

二炼钢转炉二次灰 |

23.3 |

5.15 |

7.4 |

0.89 |

|

7 |

二炼钢转炉LT除尘灰 |

58.3 |

0.94 |

3.8 |

1.79 |

|

8 |

三炼钢电炉除尘灰 |

38.5 |

14.3 |

0.85 |

1.73 |

|

9 |

三炼钢水处理污泥 |

7.4 |

0.14 |

6.6 |

0.02 |

|

10 |

轧钢除尘灰 |

60.0 |

<0.01 |

<0.01 |

0.3 |

|

合计 |

- |

- |

- |

- |

23.38 |

由表1可知,南钢含锌含铁尘泥来源广泛,成分复杂,性质差异较大。其中,Fe品位>50.0%的尘泥有5种,分别是一、二炼钢转炉污泥,一、二炼钢转炉LT除尘灰及轧钢除尘灰,且轧钢除尘灰的Fe品位最高,其值为60.0%;Fe品位在10.0%~50.0%区间的包括一、二铁厂高炉干法灰,一、二炼钢转炉二次灰和三炼钢电炉除尘灰;而Fe品位<10.0%的仅为三炼钢水处理污泥,其值为7.4%。同时,尘泥中Zn品位>10.0%的仅含三炼钢电炉除尘灰,其值为14.3%;尘泥中Zn品位在1.0%~10.0%的包含:一、二铁厂高炉干法灰,一、二炼钢转炉污泥;尘泥中Zn品位<1.0%的包括一炼钢LT除尘灰、二炼钢转炉LT除尘灰及三炼钢水处理污泥,且三炼钢水处理污泥的Zn品位最低,其值为0.14%。此外,尘泥中C品位>10.0%的仅含一、二铁厂高炉干法灰;而三炼钢电炉除尘灰中C品位<1.0%,其值为0.85%,其余含铁含锌尘泥中C品位在1.0%~10%区间内。此外,所有尘泥的总年发生量为23.38万t,其中高炉干法灰(一、二铁厂)的年发生量最高,其值为7.45万t/年;三炼钢水处理污泥的年发生量最低,其值为0.02万t/年,其余含锌含铁尘泥的年发生量在0.1~5.0万t区间内。

2.2 南钢现有含铁含锌尘泥处理工艺

针对现有含锌含铁尘泥,南钢目前采用了一条回转窑生产线来进行处理。回转窑工艺是将各种来源的含锌尘泥混合完与煤粉一起装入回转窑内,通过焦炉煤气和空气燃烧加热,可将窑内的炉料加热至部分软化及熔化,从而在窑衬上结瘤接圈,后通过成球棒刮料,落料沿窑壁滚动成球。同时,含锌元素在高温条件下被还原成金属锌,蒸发并进入烟气,烟气在排放时冷却,并再次被氧化成细小的颗粒与烟气被除尘系统收集[8]。但通常情况下,回转窑工艺特点只适用于处理低铁尘泥(Fe品位30%左右),若处理高铁尘泥则会加剧其结圈问题,一旦出现结圈现象就必须停窑处理,这就导致作业率大大降低[9]。同时,为了控制结圈所采取降炉温的操作,将会导致回转窑产品窑渣还原度、除杂率降低等问题,使得高铁尘泥中的铁素无法有效回收。不仅如此,由于这条生产线建在厂区外,原料除尘灰及产品在内外运输过程中,对周边居民的生活也造成了不良影响。此外,由于这条线的建设时间较久,环保配套设施不完善,生产过程环境控制问题也较严重。因此,南钢亟需一种成熟、可靠、环保的工艺来处理厂内含铁含锌尘泥。

3 南钢含铁含锌尘泥综合利用发展

为了将前述含铁含锌尘泥更好地资源化利用,历经长时间调研论证,提出了采用转底炉工艺来处理南钢含铁含锌尘泥。

3.1 工艺对比

转底炉工艺是将含锌含铁尘泥经过配料—混合—成型—烘干后进入转底炉进行还原,还原后的DRI经冷却放入成品仓后运至用户点,转底炉的热烟气经余热锅炉回收余热后,再经过收锌袋式除尘器进行氧化锌粉尘回收。转底炉与回转窑的技术对比见表2。

表2 转底炉与回转窑技术对比

|

项目 |

转底炉 |

回转窑 |

|

适用范围 |

炼铁、炼钢各种尘泥 |

高锌低铁尘泥 |

|

原料含碳 |

10%~11% |

14~16% |

|

混合料含锌 |

~4% |

>6% |

|

产品含锌 |

<0.4% |

<0.6% |

|

脱锌率 |

90% |

85% |

|

原料全铁 |

~50% |

~35% |

|

产品全铁 |

~70% |

~50% |

|

金属化率 |

~70% |

40~45% |

|

烧成率 |

65% |

60% |

|

反应时间 |

20min~30min |

4h~6h |

|

锌粉品位ZnO% |

~60% |

~60% |

由表2可知,与原有的回转窑工艺相比,转底炉工艺更适宜处理高铁品位原料,而且具有产品金属化率、全铁品位及烧成率更高,反应时间更短等优点。不仅如此,已有研究表明转底炉工艺还具有运行成本低、固定投资低、设备运行稳定可靠、环境友好等优势[10]。目前,国内已有许多钢铁企业采用转底炉工艺,包含唐山燕钢、江苏新余钢铁、宝钢湛江钢铁、山东日照钢铁、江苏沙钢等[11, 12]。

3.2 转底炉工艺流程

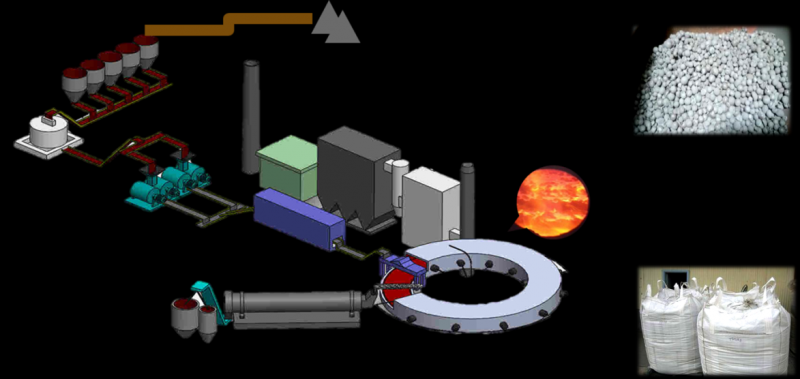

为了更好地处理上述含锌含铁尘泥,脱除原料中的锌,得到DRI球团,南钢委托中冶赛迪对南钢含铁含锌尘泥资源综合利用项目进行了可行性研究,并制定了转底炉工艺方案,工艺流程图如图1所示。

图1 转底炉工艺流程图

如图1所示,该转底炉工艺流程如下:转炉污泥及三炼钢水处理污泥通过自卸车来料进入原料预处理间污泥堆存区域。炼钢除尘灰、电炉除尘灰、轧钢除尘灰通过密闭罐车运输,气力输送至原料预处理间相应的灰仓。污泥、干灰在原料预处理间污泥堆存区域内拌料后由抓斗上料进入混合料料斗,再经给料设施送至混合机预混,预混后的混合料落入配料主皮带。高炉干法灰、粘结剂、CDQ粉(预留)通过密闭罐车运输至配料间,气力输送进相应的料仓。预混料和配料间中的干灰、粘结剂、CDQ粉(预留)以及系统返料经定量给料机按比例配料由胶带机送至强力混合机混匀,混匀后物料进入压球缓冲仓,经仓下定量给料设备给至压球机成球。成型的生球经过筛分,筛余物料重新返回配料系统。合格生球进入链篦机脱水至~2%,干燥后的生球送至振动布料器,将烘干生球均匀布到转底炉炉床上。

进入转底炉的生球利用炉内高温及生球中的碳产生还原反应,将氧化锌还原为锌,锌挥发进入烟气中,并被再氧化成氧化锌粉末沉降,最终被回收。

还原后的DRI成品通过高温出料螺旋从转底炉内排出,经出料溜槽进入卧式冷却机。冷却后成品温度降低至180℃以下,再经筛分,合格成品进入成品仓,筛下粉进入粉仓。

从转底炉出来的高温烟气,先通过沉降室,再经余热锅炉回收余热,余热锅炉出来的烟气温度降至约200℃,掺风降温并由袋式除尘器净化后,送往烟气炉作为混风回用。次氧化锌粉在余热回收过程中和袋式除尘器中逐级回收。

3.3 产品情况

根据所制定转底炉工艺流程,研究人员设计转底炉设备能力为25万t/年,结合南钢现有含铁含锌尘泥年发生量情况,计算得含铁含锌尘泥资源综合利用线的产品情况如表3所示。

表3 转底炉项目产品情况

|

DRI |

次氧化锌粉 |

蒸汽 |

|||

|

产量(万吨/a) |

产量(万吨/a) |

Zn(%) |

输送量(万吨/a) |

压力(MPa) |

温度(℃) |

|

~16.87 |

~1.02 |

~50 |

~15.18 |

1.2~1.6 |

≤300 |

(注: 1. DRI包括DRI球~12.65万吨和DRI筛下粉~4.22万吨;2. DRI和次氧化锌粉的产量、成分与原料成分有关,以上为理论计算值,以最终实际生产数据为准。)

由表3可知,该项目产品包含DRI产品、次氧化锌粉及蒸汽。其中,DRI产品成品脱锌率≥88%,成品抗压强度:≥1500 N,DRI粉化率(5 mm筛分)≤30%,可以作为炼钢和炼铁的原料。同时,产品中的次氧化锌粉直接外售,蒸汽并入全厂蒸汽管网利用。

3.3 经济效益

依据南钢现有含铁含锌尘泥发生量23.38 万吨/年,参照南钢烧结返矿金属化球团、粉的价格,以及近期市场氧化锌,对转底炉项目产品的收入进行了计算,结果见表4。

表4 转底炉项目收入预算

|

序号 |

产品 |

单价(元/t) |

年量(104 t) |

金额(万元) |

|

1 |

DRI 球 |

1000 |

12.65 |

12650 |

|

2 |

DRI 粉 |

500 |

4.22 |

2108 |

|

3 |

氧化锌 |

4300 |

1.02 |

4395 |

|

4 |

蒸汽 |

90 |

15.18 |

1366 |

|

合计 |

- |

- |

- |

20520 |

由表4可知,南钢含铁含锌尘泥经转底炉工艺处理后,每年至少可收入20520万元。若这些尘泥仅做外售处置,由于属于固废,按照常规价格10~50 元/t[4],以每年处置23.38万t含铁含锌尘泥计算,每年外售收入约为

23.38万t×50元/t=1169万元

通过这一粗略的计算与对比可得,南钢含铁含锌尘泥通过转底炉工艺处置后,产品DRI球、粉,氧化锌粉以及蒸汽实现分类回收资源化利用,其收入超出简单售卖的17倍,具有极大的盈利潜力。

3.4 环境保护

转底炉项目生产过程中产生的烟气、粉尘,可采用先进、高效的除尘设备,实现气体含尘浓度≤10 mg/m3,SO2≤35 mg/m3,NOX≤50 mg/m3,达到超低排放的标准。同时,生产用水可采取分质供水、循环供水,提高生产用水的利用率,实现无生产废水外排。此外,环境除尘产生除尘灰可由系统回收,含锌除尘灰经袋装密封后也可送有资质的单位回收利用,全厂废耐火材料可由回收单位统一回收利用。

总之,将南钢含铁含锌尘泥通过转底炉工艺处置,不仅可以解决该固废堆存引起的环境问题、资源浪费问题以及现有工艺处理效率低等问题,而且可以实现含锌含铁尘泥固废的零排放、全回收,为钢铁行业绿色转型及可持续发展提供了新思路,对于环境保护、资源循环利用具有重要意义。

4 结论

随着“十四五”开启,中国钢铁工业正阔步迈上高质量发展新征程。为了践行高质量发展理念,南钢将聚焦钢铁行业产业变革及绿色发展需要,依据南钢含铁含锌尘泥现状,探索研究并制定了转底炉工艺方案,创新性地解决了该含铁含锌尘泥固废现有工艺处理效率低,堆存引起的环境污染及资源浪费等问题,不仅能够实现南钢含锌含铁尘泥固废的全回收、零排放,而且具有极大的经济盈利潜力,对于钢铁工业绿色转型、高质量发展提供了新思路。

参考文献

[1] 2020年世界粗钢产量排行[J]. 煤化工. 2021, 04(49): 90.

[2] 罗磊,雍海泉. 转底炉工艺对高炉生产的影响[J]. 工业加热. 2017, 46(05): 17-18.

[3] 马丁,季爱兵,赵丹,等. 转底炉处理固废工程化分析[J]. 现代冶金. 2015, 43(02): 40-42.

[4] 罗磊,郭灵巧. 转底炉助力钢铁企业实现绿色制造[J]. 工业加热. 2021, 50(11): 59-62.

[5] 巨建涛,党要均. 钢铁厂含锌粉尘处理工艺的现状及发展[J]. 材料导报. 2014, 28(09): 109-113.

[6] 熊果,刘欣,周云花,等. 含锌转炉炼钢泥的理化特性分析研究[J]. 烧结球团. 2021, 46(03): 93-98.

[7] 李勇,倪晓明,郑君. 钢铁企业含铁尘泥处置中心简析[J]. 工业加热. 2018, 47(05): 56-59.

[8] 吴瑞琴,王梅菊. 关于钢铁厂含锌尘泥综合利用的探讨[J]. 新疆钢铁. 2021(01): 6-8.

[9] 宋雅鹏,赵存平. 冶金石灰回转窑结圈分析与预防措施[J]. 山西冶金. 2021, 44(05): 239-240.

[10] 唐恩. 转底炉处理含铁固废制备粒铁的基础研究[D]. 武汉科技大学, 2019.

[11] 罗磊,罗宝龙,郭灵巧. 中冶赛迪领跑转底炉技术发展,实现固废资源化利用[N]. 世界金属导报.

[12] 许海川,周和敏,齐渊洪,等. 转底炉处理钢厂固废工艺的工程化及其生产实践[J]. 钢铁. 2012, 47(03): 89-93.