王同宾 1;程峥明 1;郭俊祥 2;张庆国 1;朱长军 1;王喆 1

1.首钢京唐钢铁联合有限责任公司;2.首钢技术研究院

摘要:氯元素在铁前系统入炉料的主要以两种赋存状态:一是以有机态存在于煤的镜质组分中或煤的结构大分子中;二是以 C1 -离子与金属离子形成化合物状态存在,如 KCl、NaCl 等。氯元素在钢铁流程中对铁前生产系统、煤气管道系统、固废资源化过程中都会带来不同程度的影响。氯元素在生产全固废胶凝材料的固废资源化途径中,主要由脱硫石膏带入,氯离子对钢筋腐蚀,主要体现在对钢筋钝化膜损坏,加速腐蚀速度。

关键词:氯;来源;迁移转化;控制措施

近年来,钢铁行业生产的原燃料条件发生了很大变化。低品位、复杂铁精粉的用量增加,导致烧结矿的低温还原粉化指标下降,各企业普遍使用烧结含氯抑制剂技术以改善烧结矿质量;高炉喷吹煤粉量增加,为提高并改善煤粉在高炉内的燃烧性能,喷煤多使用含氯添加剂技术;炼铁优质焦煤减少,进口矿使用量增加。上述因素使进入高炉的氯元素明显增多,氯对高炉冶炼过程的影响日益增加。另一方面,多数大中型高炉均采用干法除尘技术,这一技术对煤气中氯元素的过滤作用有限,从而增加了煤气中氯元素对高炉设备的影响。本文分析了首钢京唐生产过程中氯的来源、迁移及影响研究,重点阐述了氯元素对钢铁生产过程的影响,并提出有效降低氯元素对钢铁生产过程影响的研究方向[1-2]。

1 氯元素对焦化系统的影响

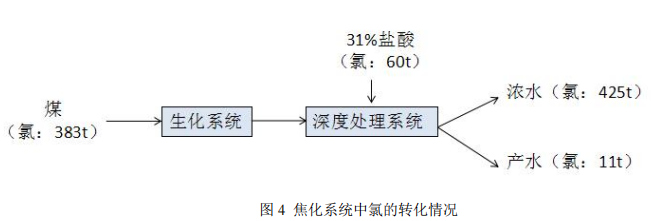

焦化全过程氯元素,主要来自于原料煤、焦化废水处理过程投加的盐酸(HCl),这两部分氯大多会转化到焦化废水中。

1.1 收入项

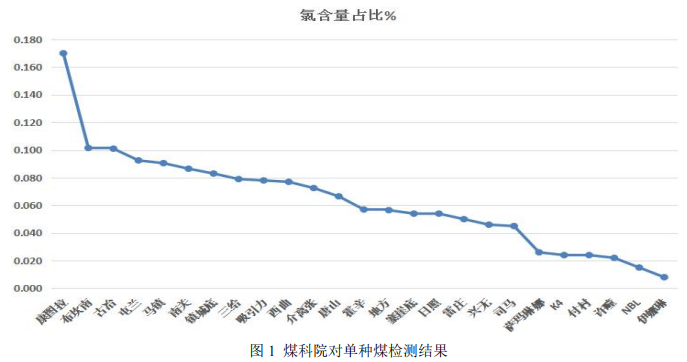

主要来自于原料单品种煤、焦化废水处理过程投加的盐酸(HCl)。其中,单品种煤中氯含量如下图 1所示。

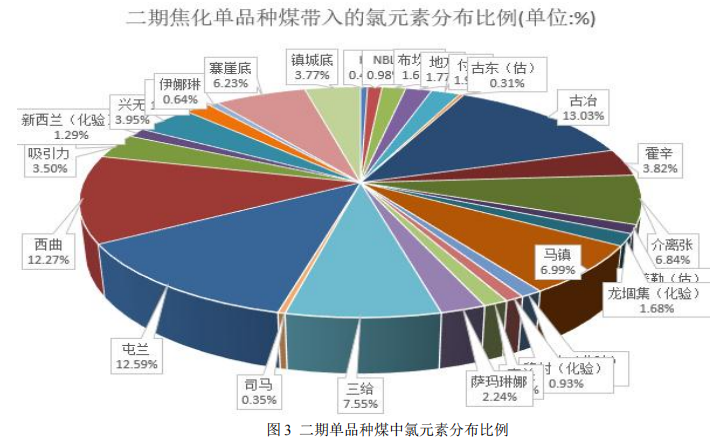

其中氯含量占比>0.07%的有 11 种煤,其中氯含量占比<0.03%的有 6 种煤。

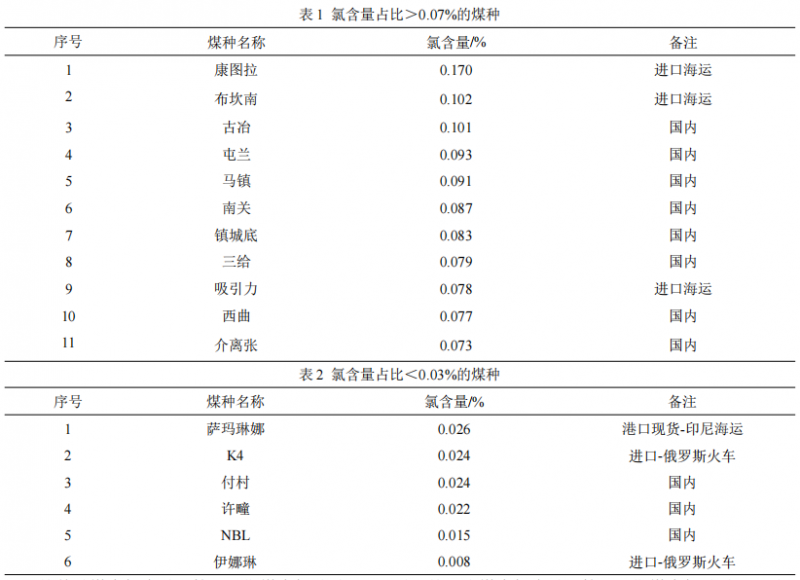

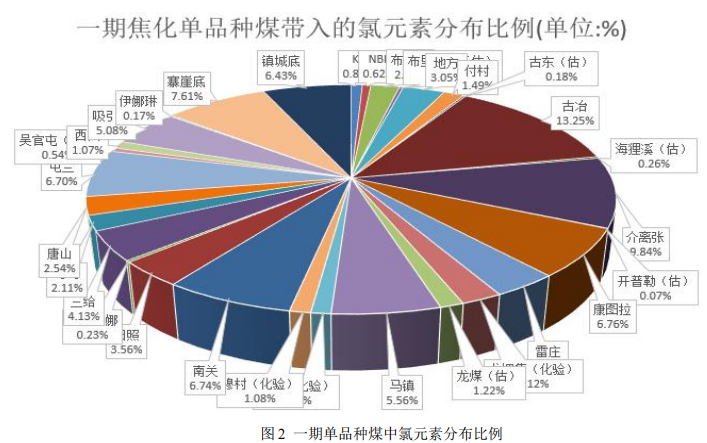

按单种煤中氯含量测算一二期煤中氯总量约 379 吨;按配合煤中氯含量测算一二期煤中氯总量 387 吨。带入氯元素的比例如下图 2。

一期焦化氯元素带入比例排序前五为,古冶→介离张→寨崖底→康图拉→南关。

二期焦化氯元素带入比例排序前五为,古冶→屯兰→西曲→三给→马镇。

计算加入的盐酸中带入的氯元素。一期盐酸使用量约 61t,二期盐酸使用量约 135t,总氯含量约 60t。

1.2 支出项

氯元素支出转化到焦化废水、产水中。其中,焦化废水中的氯总量为 425 吨,产水中的氯总量为 11 吨。

1.3 收支平衡计算

月均进入水处理系统的氯总量约 443t,其中,煤中氯元素占比 86.5%,31%浓度盐酸中氯元素占比 13.5%;

收入中的氯元素总量,有 97.47%转化到焦化废水,2.63%转化到产水中,如图 4 所示。

1.4 氯元素对焦化系统影响

1)焦化废水中高含盐量及高氯离子含量,对于钢铁、水泥等材质腐蚀严重。设备、电极、填料、水泵、管道、阀门、仪表等腐蚀损坏及性能恶化严重,长期腐蚀损害基本无法修复。

2)焦化废水中高含盐量及高氯离子含量,导致浓水中的含盐量及氯离子含量进一步升高,从而导致后续冲渣系统的废渣氯离子含量高,对废渣进一步回收利用产生影响;不仅对后续系统产生腐蚀损坏和污堵结垢,导致综合利用难度不断加大,也会导致浓水减量化及零排放处理技术难度和投资规模不断加大。同时,高含盐量对生化系统、深度处理系统都有不同程度影响,如导致生化系统微生物体系发生抑制及转变,深度处理系统膜法处理单元渗透压增大,清洗恢复效果及使用寿命受到严重影响等。

1.5 措施

1) 优化煤种或者配比。寻找新的煤种,替代氯离子、含盐高煤种,或者减少其配入比例,以降低配合煤的氯离子、盐含量。

2) 在进口煤运输过程中禁止采用海水喷洒抑尘措施,减少额外加入氯元素影响。

1.6 小结

1) 焦化系统氯元素,86.5%来自于原料煤,13.5%来自于焦化废水处理过程投加 31%浓度的盐酸(HCl),最终有 97.47%转化到焦化废水。

2) 氯元素对生化系统、深度处理系统均有不同程度影响,同时焦化废水中氯离子对设备腐蚀、后续渣的处理增加难度。

3) 需要从源头控制焦化系统氯元素,如进一步优化煤种或者配比,严格控制额外加入的氯元素等措施。

2 氯元素对炼铁系统的影响

2.1 高炉氯元素的分布情况

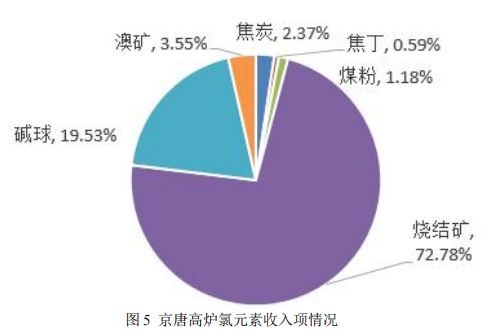

收入项:由入炉的烧结矿、碱性球、澳矿、焦炭、焦丁、喷吹煤带入,结合高炉入炉料 Cl 含量收入情况进行测算。

目前,高炉工序对 Cl 负荷占比最大的为烧结矿(氯含量 0.019%,带入 Cl 负荷 0.123kg/t,占 72.78%);其次为碱球(氯含量 0.004%,带入 Cl 负荷为 0.033kg/t,占 19.53%),第三位澳矿所带入(氯含量 0.008%,带入 Cl 负荷为 0.006kg/t,占 3.55%)。

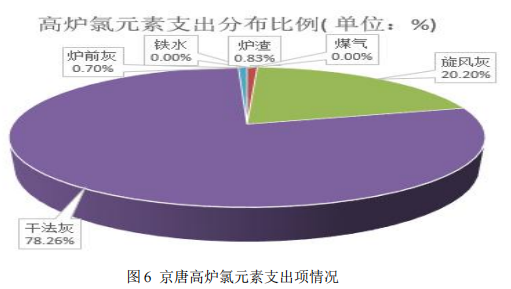

支出项:主要由铁水、炉渣、旋风灰、干法灰、炉前灰、高炉煤气带出,支出项中的氯元素带出分布情况如图 6 所示。

其中高炉铁水、高炉煤气未检测氯元素,在分布图中未做考虑。在支出项中,主要为除尘灰带出氯元素,旋风灰占 20.20%,干法灰占 78.26%。

2.2 烧结氯元素分布情况

收入项:按照烧结矿配料中矿粉和固废等烧结料中 Cl 含量收入情况进行测算,按照带入氯元素比例排序前五名分别为:焦化酚氰废水 24.69%→秘鲁球团粉 17.23%→高炉旋风除尘灰 14.11%→环境除尘灰 7.85% →麦克粉 6.19%→高炉返矿 5.87%。

支出项:主要包括烧结矿、电场灰、烟气。大部分氯元素进入脱硫灰和电场灰,分布比例如图 6 所示。

其中,烟气进入脱硫脱硝系统净化后符合超低排放标准,粉尘浓度小于 10mg/m3,按烟气量 300 万 m3/h 计算,入口烟气中带入有害元素约 99%留在脱硫灰中[3]。

2.3 球团氯元素分布情况

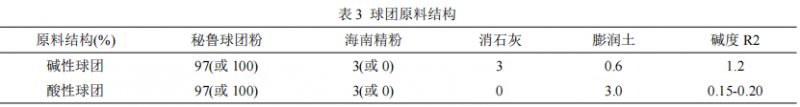

按照球团矿碱度=1.2,SiO2=2.2-2.3%的碱性球和碱度=0.15-0.20,SiO2=3.1%的酸性球团矿,不同类型球团的料比结构见下表。

球团目前使用的原料中,秘鲁球团粉的氯元素含量为 0.034%,新老区混合粉,其中,老区为 0.058%,新区为 0.018%。

收入项:按照各物料的消耗量及氯含量进行分析。其中 98.6%氯元素均是由秘鲁细粉带入,海南精粉和膨润土、消石灰带入比例不到 2%。

支出项:主要包括球团矿、电场灰、烟气。支出氯元素主要是脱硫灰和电场灰,球团烟气进脱硫脱硝系统净化后,符合超低排放标准,粉尘浓度为小于 10mg/m3,烟气量为 180 万 m3 /h,即 99%以上有害元素留在脱硫灰中。

根据支出项分析,Cl 的 50.74%、K 的 21.79%、Na 的 12.37%进入脱硫灰,Cl 的 33.24%、K 的 72.82%、Na 的 84.13%均留在球团矿中,其他剩余部分均留在电场灰。

反应机理:氯元素由入炉料带入高炉后,在炉内高温和强还原双重作用下,氯元素以 HCl 气体状态进入高炉煤气,气态 HCl 粘附在焦炭和铁矿石表面,堵塞焦炭和铁矿石气孔和裂隙,促使焦炭反应性降低,反应后强度提高,恶化球团矿还原粉化性;煤气中 HC1 气体吸收水分后生成盐酸,加速管网煤气管道和 TRT叶片腐蚀过程。

2.4 对炼铁系统影响

氯元素由入炉料带入高炉后,在炉内高温和强还原双重作用下,氯元素以 HCl 气体状态进入高炉煤气,气态 HCl 粘附在焦炭和铁矿石表面,堵塞焦炭和铁矿石气孔和裂隙,促使焦炭反应性降低,反应后强度提高,恶化球团矿还原粉化性;煤气中 HC1 气体吸收水分后生成盐酸,加速管网煤气管道和 TRT 叶片腐蚀过程。

烧结、球团中的氯元素,主要以 KCl、NaCl 形态存在,在烧结球团或者热造块过程中易造成糊堵篦条,影响透气性等,从而对烧结、球团过程和质量带来负面影响。

2.5 措施

1)优化烧结配料结构。配矿结构方面,减少秘鲁球团粉配比或开发其他磁铁矿在烧结配矿中应用,以减少氯带入比例(电场灰中的钾元素,主要以 KCl 形态存在,在烧结、球团过程中易造成糊堵篦条,影响透气性等)。

2)深度处理焦化酚氰废水,降低氯离子浓度(目前 3400mg/l),从而有效降低带入烧结脱硫灰中氯含量;针对焦化废水,可采取蒸盐或高级氧化装置等深度处理方式。

3)将秘铁老区海水洗矿改为淡水洗矿,可有效降低氯含量,从而有利于改善球团矿还原膨胀率,降低高炉氯负荷,更有利于高炉顺稳,同时提高烧结球团脱硫灰回收及利用。

4)建设除尘灰水洗提钾项目。以烧结、球团电场灰、干法灰等含氯除尘灰为原料,通过水洗提取钾、钠盐(氯盐易溶于水),通过球团秘鲁粉淡水洗矿、焦化深度处理酚氰废水、旋风灰开路循环、降低返矿比例等上述措施,球团电场灰中钾、钠含量、烧结电场灰中钾、钠元素含量均有不同程度下降,但依然偏高。

2.6 小结

1)氯元素在炼铁系统中,主要由秘鲁粉、焦化废水、固废等带入,在炉内易造成焦炭和铁矿石气孔堵塞并造成裂隙,恶化焦炭反应性与反应后强度、降低烧结矿、球团矿低温还原粉化性等指标,从而对高炉长期顺稳造成负面影响。

2)氯元素的源头控制,建议从配料结构、改善焦化废水处理方式、改造秘鲁铁矿水洗方式等,从而减轻氯元素对炼铁系统影响。

3)氯元素的末端治理,建议建设水洗提钾钠产线,对氯含量较高的除尘灰等进行水洗,从而为后续资源化利用创造条件。

3 氯元素对煤气管道系统的影响分析

3.1 煤气中的氯元素影响

高炉煤气中的氯主要是由入炉料带入高炉,在炉内高温和强还原双重作用下,氯元素以 HCl 气体状态进入高炉煤气,煤气中 HC1 气体吸收水分后生成盐酸,加速管网煤气管道和 TRT 叶片腐蚀过程。

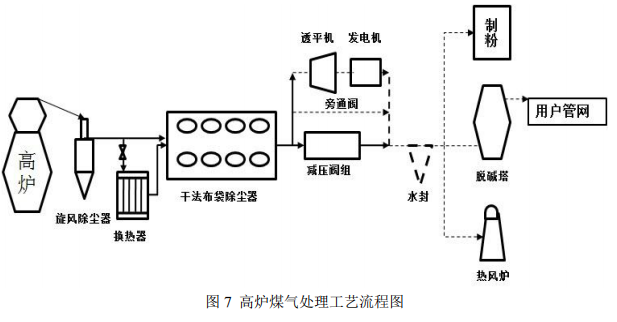

目前,关于高炉煤气中氯化氢气体精确定量分析相关报道相对较少,通过采用仪器检测煤气中氯含量约 60%以 NH4Cl 形式存在,40%以 HCl 形式存在,管道内(高炉 TRT 前)氯浓度在 300ppm -1000ppm 之间波动。首钢京唐高炉煤气处理工艺流程如图 7 所示。

3.2 高炉煤气系统主要设备设施

高炉煤气系统包括高炉煤气管道、煤气阀门、煤气冷凝水排水器、管道波纹管补偿器、煤气柜等。材质主要为碳钢或不锈钢,Cl 离子溶于冷凝水后,在一定温度下均会发生腐蚀现像,尤其是不锈钢材质在 Cl 离子环境中极易发生腐蚀,主要以点蚀、孔蚀、缝隙腐蚀为主,且随着氯离子含量增大而加剧。

3.3 高炉煤气处理情况

高炉 TRT 后,设有喷碱(氢氧化钠溶液)、脱水设施,将高炉煤气中含氯离子较多的酸性水溶液中和后脱除,同时降低高炉煤气温度,能有效防止高炉煤气管道及附属设施腐蚀。喷碱脱水设施前,高炉煤气冷凝水的 PH 值约 2~4,喷碱脱水设施后高炉煤气的 PH 值约 7~9、高炉煤气温度在 50℃以下、氯离子含量在100mg/L 以下(工业循环冷却水处理设计规范要求≤700mg/L),未发生过管道腐蚀泄漏煤气问题。

3.4 小结

1)煤气中的氯元素遇水反应生成盐酸,对煤气管道和 TRT 叶片造成腐蚀。

2)京唐公司的高炉煤气有喷碱、脱水处理设施,煤气管网中氯离子含量远低于设计规范要求,保障了管网安全。

3)针对煤气中的氯元素控制可从源头控制,从而确保燃气设施安全稳定运行,降低燃气设施检维修费用。

4 氯元素对固废资源化系统的影响分析

目前,京唐公司在固废资源化应用方面,主要是采取高炉水渣、钢渣、脱硫石膏等固废资源进行细磨深加工,生产全固废胶凝材料,作为水泥替代品或者生产预制件,应用于建材行业。根据建筑工业行业标准 JG/T486-2015(混凝土用复合掺合料)规定,作为掺合料的胶材中氯离子含量≤0.06%。

4.1 氯元素分布分析

全固废胶凝材料,主要原料为高炉水渣、钢渣以及脱硫石膏,收入项根据原料配比,脱硫石膏带入氯元素含量达到 76.55%,其次为水渣和钢渣占 23.45%。支出项产品主要为全固废胶凝材料,副产物为鱼籽铁(粒子钢,产出比为 0.4%,氯元素含量 0.0004%),因此氯元素支出按照全固废胶材计算。

4.2 氯元素影响

以硅酸盐水泥为凝胶主体的混凝土中,孔隙液通常是氢氧化钙的饱和溶液,钢筋在这种高碱性环境下,表面能生成一层致密保护膜。氯离子对钢筋腐蚀,主要体现在对钢筋钝化膜损坏。钢筋钝化膜破坏时需要将钢筋表面 Fe2+转变成为Fe(OH)3,而氯离子起催化作用,Fe2+与氯离子结合生成 FeCl2,在钢筋表面供氧充分条件下,FeCl2 会生成 Fe(OH)2 并进一步生成 Fe(OH)3,此时结合的氯离子被释放出,循环往复[4]。

4.3 措施

1)提高脱硫石膏品质。将现有脱硫石膏调整为低氯石膏,如磷石膏(氯含量 0.024%),预计可降低现有胶材氯含量到 0.06%。

2)优化现有配比结构。如增加水渣比例,降低钢渣比例,控制脱硫石膏比例等措施,降低带入氯元素含量。

3)开发固废资源化利用新途径。如利用钢渣、水渣生产掺合料、钢渣生产盾粉应用于化工行业等,从而减小或转移氯元素的影响。

4.4 小结

1)氯元素在建材行业控制标准要求≤0.06%,氯离子对钢筋腐蚀,主要体现在对钢筋钝化膜损坏。

2)采用钢渣、水渣、脱硫石膏等固废资源生产全固废胶凝材料,氯元素主要来源于脱硫石膏。

3)为减小氯元素对建材行业的影响,可优化现有用料结构或者开发新途径。

5 结论

(1)焦化系统氯元主要来自于原料煤,以及焦化废水处理过程投加的盐酸(HCl),最终转化到焦化废水;氯元素对生化系统、深度处理系统均有不同程度影响,同时焦化废水中氯离子对设备腐蚀、后续渣的处理增加难度。

(2)炼铁系统氯元素主要来自于秘鲁粉、焦化废水、固废等物料,在炉内高温和强还原双重作用下,氯元素以 HCl 气体状态进入高炉煤气,气态 HCl 粘附在焦炭和铁矿石表面,堵塞焦炭和铁矿石气孔和裂隙,促使焦炭反应性降低,反应后强度提高,恶化球团矿还原粉化性。

(3)高炉煤气中的氯元素主要以 HCl 气体形态存在,遇水反应生成盐酸,对煤气管道和 TRT 叶片造成腐蚀,但高炉煤气经喷碱、脱水处理后,煤气管网中氯离子含量远低于设计规范要求,保障了煤气管网安全。

(4)氯元素在生产全固废胶凝材料的固废资源化途径中,主要由脱硫石膏带入,氯离子对钢筋腐蚀,主要体现在对钢筋钝化膜损坏,加速腐蚀速度。

参考文献:

[1] 孙刚.高炉内氯对高炉冶炼的影响分析[J].冶金设备,2014( 增刊 1) : 50-51,175.

[2] 刘小杰,吕庆,姜海宾,等.喷吹煤粉中氯元素在高炉风口区域的反应[J].东北大学学报(自然科学版) ,2013( 6) : 836-839.

[3] 陈辉,王长水,武建龙,等.高炉干法煤气喷碱塔脱氯效果评价的探讨[J].钢铁,2019,54( 2): 31-34.

[4] 林文丁.建材工业节能减排与混凝土耐久性分析.[J].江西建材,2016(7):118.