韩少伟 李景超 李保海 亢小敏 郑志辉 于志刚 杨俊峰 杨丽丽

(北京首钢股份有限公司)

摘要:为实现钢铁企业固体资源合理利用,基于理论分析得到用于转炉炼钢化渣及脱磷的冶金功能性辅助材料的必备条件,结合渣钢粉来源及成分的特殊性,在压球产线将其制备成一种冶金功能性辅助材料,将其应用于转炉炼钢生产实践后,在促进化渣、脱磷、铁元素回收利用上取得一定成效。评估了该产品应用后的效益,并从平衡相同热量的角度对比了该产品与高炉返矿的经济性差别。针对产品现状,提出了该冶金功能性材料质量提升的关键要素。

关键字:渣钢粉;冷压球;转炉炼钢;冶金功能性材料

随着炼钢技术的发展,前沿绿色低碳共性技术开发不断从理论走向实践,钢铁工业正积极推进以极致资源利用为代表的节能降碳行动。推动钢铁二次资源高效回收利用是钢铁企业实现降碳减排、绿色发展的关键攻关技术之一[1-8]。

近年来,高校、科研院所及国内外大型钢铁企业在固体二次资源利用理论与实践方面开展了诸多工作[1-8]。其中,首钢股份始终坚持绿色是高质量发展的底色,围绕企业内二次资源综合利用,建设资源循环产业园区,以加工处理企业内固体资源。园区产线主要包括脱硫渣处理线、钢渣处理线、球磨水洗线、冷压球产线等。炼钢工序产生的脱硫渣、转炉渣、铸余渣等作为园区的主原料,脱硫渣、转炉渣分别在脱硫渣处理线及钢渣处理线经破碎、筛分、棒磨、磁选等环节生产各型号脱硫渣铁、炼钢渣钢、渣铁粉、渣钢粉。各型号脱硫渣铁、炼钢渣钢在炼铁及炼钢工序进行配加以回收固体资源中铁元素。渣铁粉、渣钢粉作为球磨水洗线原料,生产球磨铁粉及球磨钢粉,球磨铁粉及球磨钢粉作为主原料在冷压球产线生产冷压球用于炼铁、炼钢工序配加,以实现固体资源中铁元素的极致回收利用。

循环产业园区的诸多产品中,渣钢粉因其来源及成分的特殊性,具有制成转炉炼钢用功能性冶金材料的潜能。在转炉炼钢化渣、脱磷过程中起到关键支撑作用,具有良好的应用价值与应用前景。

1 转炉炼钢用冶金功能性材料的理论分析

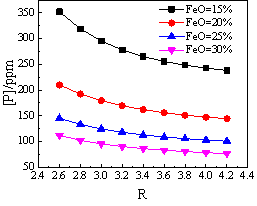

转炉炼钢的主要任务为脱碳、脱磷,为精炼提供合适的成分、温度的钢水,炼钢即炼渣,所有炼钢任务的完成基本都与熔渣有关,因此,在炼钢过程中必须控制和调整好熔渣的物理和化学性质。炼钢常见的氧化物中,除FeO和CaF2之外,其他简单氧化物的熔点都较高。如CaO熔点2600℃,MgO熔点2800℃。吹炼前期,铁水中Si快速氧化形成SiO2,此时要求尽快形成FeO(熔点1370℃)以促进炉内的石灰熔化,在前期低温的有利热力学条件下,促进脱磷反应的高效进行,同时减少酸性渣对炉衬的侵蚀。由于SiO2与CaO结合能力强,石灰熔解后形成高熔点的2CaO.SiO2(熔点2130℃),因此熔渣中必须保证适量的FeO,进而使熔渣黏度降低,以保证熔渣不返干。作为炼钢的主要任务之一的脱磷反应为渣钢界面反应,其反应式如下,笔者基于共存理论计算炉渣成分对钢渣反应平衡磷的影响[9],其结果如图1所示。

2[P]+5(FeO)+3(CaO)=(3CaO·P2O5)+[Fe]

图1 基于共存理论计算得出的炉渣成分对脱磷的影响[9]

因此,用于促进炼钢化渣、脱磷、减少耐材侵蚀的冶金性功能材料应具有促进化渣或者低熔点的物质、适当的R及MgO,即要求适当的FeO、R、MgO。

2 渣钢粉的物理化学检测分析

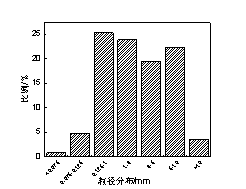

图2 渣钢粉粒径分布

渣钢粉的粒径分布如上图2所示,按照平均粒径的常规计算方法,本次渣钢粉的平均粒径为3.43mm。可以看到,<0.125mm(120目)比例为5.52%,0.125mm-5mm占比68.62%,>5mm占25.86%。

经球磨水洗线洗出的渣钢粉的成分如表1所示,可以看到,由于其来源的特殊性,其成分与转炉炼钢用冶金功能性材料的要求较为相符。将其制备成球加入炉内可增加渣中FeO含量,促进炼钢早化渣,改善炉渣熔化性和流动性,促进石灰熔解及脱磷反应的进行。该材料在促进化渣的同时,带入的CaO可参与渣钢脱磷反应,带入的MgO可保护炉衬,带入的约30%-40%的MFe可降低钢铁料消耗。

表1 渣钢粉、炼钢渣成分对比

|

|

TFe |

MFe |

CaO |

SiO2 |

MgO |

Al2O3 |

TiO2 |

P |

S |

R |

|

渣钢粉* |

44-55 |

30-40 |

16-22 |

4-8 |

4-8 |

0-3 |

0-1 |

0-1 |

0.08-0.12 |

2.5-3.5 |

|

渣钢粉 |

20-28 |

- |

30-36 |

6-12 |

6-10 |

1-4 |

0-1 |

0-1 |

0.08-0.12 |

2.5-3.5 |

|

转炉渣 |

15-21 |

- |

44-50 |

10-14 |

8-12 |

- |

0-1 |

1-2 |

0.02-0.04 |

2.5-3.8 |

注:渣钢粉*为包含MFe的所有成分,渣钢粉为将MFe刨除后的成分,炼钢终渣为转炉炼钢终渣成分,转炉终渣的检测成分为刨除MFe之后的成分。

为利用渣钢粉生产冶金功能性材料,同时以转炉高位料仓的形式加入,该材料应具有一定的强度,且粉化较少,因此,在冷压球产线进行该材料的生产。

3 渣钢粉压球生产实践

表2 渣钢粉压球生产主要指标

|

配比 |

粘结剂/% |

湿球水分/% |

烘干温度/℃ |

烘干时间/min |

抗压强度/N |

干球水分/% |

|

100%渣钢球 |

2-5 |

4-8 |

90-130 |

60-150 |

1200 |

0-1 |

冷压球已成功用于生产锰矿球、铬矿粉等冷压球,前人在冷压球质量提升方面开展了一系列相关工作[10-13]。在冷压球产线组织生产渣钢粉压球,其主要指标如表2所示,主原料采用100%渣钢粉,粘结剂控制在2-5%,结合原料的水分情况动态调整配水量,以将湿球水分控制在4-8%,进而更好地发挥粘结剂功效,提高成球效果,同时,因采用转炉高位料仓配加,为确保冶炼安全性,需要严格控制该产品的水分,因此,烘干线烘干温度控制在90-130℃,烘干时间60-150min,以将其水分降低至0-1%水平。

图3渣钢粉压球

生产出的渣钢粉压球的实物如图3所示,其平均抗压强度达到1200N,基本满足料仓加入的要求,其化学成分如表3所示,R方面,冶炼前期石灰逐渐熔化时,本次试验所用渣钢球R已满足要求;增S方面,1t渣钢球理论增S量5ppm,转炉炼钢高位料仓上仓后,可结合增S量在RH品种钢上适量配吃,在LF造渣工艺品种钢上大量配吃。

表3 渣钢粉压球化学成分

|

编号 |

TFe |

MFe |

CaO |

SiO2 |

MgO |

Al2O3 |

TiO2 |

P |

S |

R |

|

渣钢球 |

40-50 |

30-40 |

16-22 |

4-8 |

4-8 |

0-3 |

0-1 |

0-1 |

0.08-0.12 |

2.5-3.5 |

4 渣钢粉压球炼钢应用效果

将500t渣钢粉压球用于220t转炉工业实践,按照控制变量设计对比试验方案,从金属收得率、脱磷率、实际增S量、实际温降影响等方面进行了比较,其结果如下:

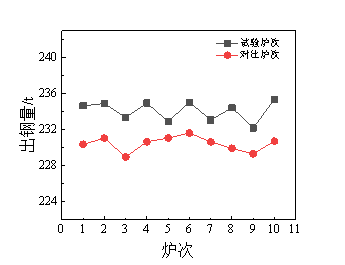

(1)金属收得率:试验炉次及对比炉次确保铁水量、废钢量相同,废钢为纯汽车板打包废钢,试验炉次加入约10t渣钢粉压球,剩余热量由石灰石平衡。对比炉次未加入渣钢粉压球,全部热量平衡采用石灰石,即确保无其他Fe元素来源,选取转炉终点氧控制在500-600ppm之间的炉次进行对比,其结果如图4所示。即试验炉次出钢量较对比炉次出钢量平均增加3.66t,理论10t渣钢粉压球含铁元素4.3t,渣钢粉压球的金属收得率为85.12%。

图4配吃渣钢粉压球出钢量对比

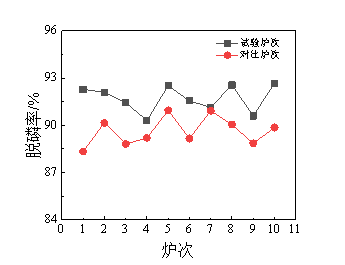

(2)脱磷率:在相同钢种上,开展了脱磷效果对比试验,根据铁水Si计算白灰加入量以确保终渣R控制在3.5±0.2,选取转炉终点氧500-600ppm,转炉终点温度1630±10℃的炉次进行对比,试验炉次平均渣钢球加入量为4.23t,对比炉次未加入渣钢球,其结果如图5所示。

图5 配吃渣钢粉压球出钢量对比

可以看到,配加渣钢球炉次脱磷率为91.72%,未配加渣钢球炉次脱磷率为89.63%,配加渣钢球炉次较未配加渣钢球炉次脱磷率增加2.09%。

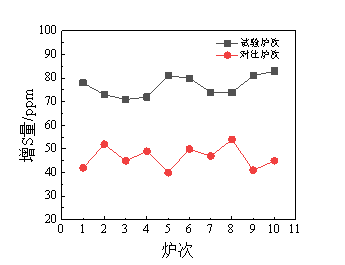

(3)实际增S量:选取相同钢种,废钢量及废钢种类相同,确保KR扒渣亮面均按照≥90%相同标准控制,其结果如图6所示,配加渣钢球炉次平均配加5.21t,增S量平均77ppm,未配加渣钢球炉次平均增S量47ppm,即渣钢球增S量约5.79ppm/t,与理论增S量5ppm/t基本一致。

图6 配吃渣钢粉压球出钢量对比

(4)实际温降效果:通过生产实践对比,对220t转炉,1t渣钢粉压球温降约11℃。

综上所述,利用渣钢粉生产的冶金功能性辅助材料在金属收得率、脱磷率、实际增S量稳定性控制等方面均体现出一定的优势,达到了预期的试验效果。

5 经济性分析及下一步工作展望

渣钢粉压球主要用于发挥其冶金作用,为提高脱磷效果提供强有力支撑,其附带收益为增加金属铁的回收。按照渣钢球全铁含量43%,金属料价格3027元/吨价格进行计算,转炉渣中的金属含量按27%进行考虑,则配吃1吨渣钢球获得的金属收益为:

3027*(1000*43%*85%-1000*(1-43%)*27%)=640元。

当前,渣钢球价格每吨320元进行计算,则配吃1吨渣钢球炼钢增效320元/t,按照炼钢工序每月配吃2000t计算,预计年效益768万元。

从平衡热量的角度考虑,1t高炉返矿降低钢水温度24℃,1t渣钢粉压球降低11℃。按照平衡24℃的相同热量计算,其效益贡献如表4所示,使用渣钢球的经济效益贡献较高炉返矿增加548元。

表4 转炉配吃效益测算(平衡24℃热量)

|

|

TFe/% |

MFe/% |

加入量/吨 |

替代金属料/吨 |

单价(元/吨) |

效益贡献(元) |

|

渣钢粉压球 |

43 |

32 |

2.18 |

0.98 |

320 |

697 |

|

高炉返矿 |

56 |

- |

1.00 |

0.56 |

932 |

149 |

当前,渣钢粉压球的抗压强度、粉化率、粘结剂比例、烘干产线的烘干制度控制仍存在优化空间,后续需进一步从原料粒级匹配、专用粘结剂研究及开发、粘结剂降本、烘干制度与冷压球强度提升的关系等方面开展相关工作,系统提升基于渣钢粉压球的冶金功能性辅助材料的质量,助力低碳排放、绿色冶金,实现固废资源高价值利用。

6 结论

1、为实现钢铁企业固体资源合理利用,从理论分析得到用于转炉炼钢化渣、脱磷、减少炉衬侵蚀的冶金功能性辅助材料的必备条件,即该材料应具备适当的FeO、R、MgO。

2、结合渣钢粉来源及成分的特殊性,在压球产线将其制备成一种冶金功能性辅助材料,将其应用于转炉炼钢生产实践后,达到铁元素收得率85.12%,脱磷率提升2.11%的冶金效果。

3、评估了配吃渣钢粉压球配吃的经济效益,并从平衡相同热量的角度对比了渣钢粉压球与高炉返矿的差别,实际渣钢粉压球的降本增效效果更佳。针对渣钢粉压球现状,为实现该产品更高质量应用,应从原料粒级匹配、专用粘结剂开发、烘干制度研究等方面开展系列工作。

参考文献

[1] 苍大强,张玲玲,刘洋等.国内外钢铁工业固相二次资源利用现状、存在问题与对策[J].过程工程学报,2022,22(10):1418-1424.

[2] 刘清梅,张福明,李海波等.钢铁流程固废资源化利用逆向供应链体系探讨[J].钢铁,2019,54(10):117-124.

[3] 郭家林,赵俊学,黄敏.钢渣综合利用技术综述及建议[J].中国冶金,2009,19(02):35-38.

[4] 王德永,李勇,刘建等.钢渣中同时回收铁和磷的资源化利用新思路[J].中国冶金,2011,21(08):50-54.

[5] 张俊,严定鎏,齐渊洪等.钢铁冶炼渣的处理利用难点分析[J].钢铁,2020,55(01):1-5.

[6] 何延波,吴照金,高志芳等.钢渣有价组分的分部高附加值利用[J].过程工程学报,2017,17(05):1028-1034.

[7] 李葆生.唐钢钢渣资源化利用工程设计[J].中国冶金,2004(10):11-14.

[8] 董继亮,李硕,卢彬等.转炉渣高效处理工艺的应用[J].河北冶金,2022, 319(07):75-78.

[9] 韩凯峰,韩少伟,朱良等.基于共存理论的转炉脱磷热力学分析[J].中国冶金,2021,31(10):17-22.

[10] 宋昕,杨建平,赵志成等.冷压球团—节能减排的重要手段[J].铁合金,2008, 202(05):32-34.

[11] 邱伟坚.铁合金矿粉冷压球团成球机理及固结[J].铁合金,2003(03):7-9.

[12] 邱伟坚,黄道栋.提高锰矿粉冷压球团强度的研究[J].铁合金,1987(05):15-21.

[13] 赵剑红,宋昕,赵志成.冷压球团生产关键技术的研究[J].铁合金,2008, 200(03):25-26.