冷轧厂含油污泥资源化利用方案研究

孙 洁1,5,6,孙超群1,刘志军2,王德胜3,刘静伟4,张瑞新5,6

(1.华北理工大学电气工程学院,河北唐山 063200;

2.天津天钢联合特钢有限公司,天津 301500;

3.唐钢国际工程技术有限责任公司,河北唐山 063100;

4.西南交通大学电气工程学院,四川成都 610031;

5.唐山睿泽尔科技有限公司,河北唐山 063000;

6.柯美瑞(唐山)环保科技有限公司,河北唐山 063000)

摘 要:在冷轧板材的生产过程中,为了减少板带与轧辊间的摩擦,冷却轧辊和控制板型,通常使用乳化液进行冷却、润滑,但在生产过程中会产生很多细小铁粉并不断进入乳化液中,为使乳化液保持洁净,普遍采用磁过滤装置除去乳化液中的铁粉,导致产生了大量的含有铁粉的含油污泥。含油污泥作为危废,给企业、社会的环保带来极大地压力,亟待合理有效的无害化处理、利用方案的研究。本文通过对含油污泥各种处理方法的比较、分析,提出采用过热蒸汽喷射处理工艺的方案并进行试用和分析,结果表明该方案确实能够有效的实现含油污泥的的处理和资源化利用,效益显著。

关键词:冷轧板材;含油污泥;过热蒸汽喷射;资源化

0 引言

含油污泥是铁粉与轧制油的混合物,铁粉被油污包裹,油泥本身的成分具有复杂性,含有大量病原体,属于危险固废(HW09),长期放置将导致严重的二次污染,是一种重要污染源,导致环保诉求非常迫切[1]。

目前我国含油污泥的年产量已达400万吨,但其无害化处理率却相当低,面对这样庞大的危废处理市场,国内形成了多元化油泥处置技术并存的局面[2],处理效果参差不齐,也均相对较差。然而,挑战与机遇并存,在含油污泥资源化处理的方案选择中,要以环境保护为中心,按照“适用、安全、经济、高效”的原则。含油污泥处理工艺选择应以“减量化、资源化”为目标,兼顾社会效益和经济效益,外加旺盛的市场需求量,本项目的研究势在必行[3-6]。

1 各种含油污泥处理方法的比较

1.1燃烧或者掩埋

既污染环境又浪费资源。

1.2与转炉OG泥混合返烧结利用

与转炉0G泥混合返烧利用,方案工艺流程为:

废乳化液→铁厂→OG→泥喷浆。由于废乳化液含油量为40%左右,黏度大,与转炉0G一起混合返烧会增加原系统阻力,降低其运行效率甚至严重时会导致堵管的现象,因此该方法不适合作为长期的处理方案[7]。

1.3破乳分离法

首先对废乳化液进行破乳的操作,使油、水分离并絮凝油泥,其次对分离后的油泥进行蒸馏,最后回收油和铁。因废乳化液黏度大,且铁粉被油包覆,分离难度很大,处理效果不理想。

1.4压球返高炉利用方案

将石灰或焦粉和废乳化液混合后,按一定比例进行压球,制成类似捣固焦产品,直接返回高炉利用。此方法不但产生大量烟尘,造成环境污染,对烧结矿碱度及含碳量也有干扰,增加了烧结生产工艺控制的难度。

1.5凝聚法配合离心分离、 白土吸附回收工艺

凝聚法配合离心分离、白土吸附,回收工艺流程:沉淀→离心脱水、脱渣→凝聚精制 →白土吸附→基础油[8]。此方法处理时间长,需要添加多种药剂,铁粉无法二次利用。

1.6高压静电破乳和化学精制组合工艺

基本工艺是将浓缩废乳化液先在沉降罐中加热进行沉降、过滤,然后用泵送入高压静电设备破乳,处理后的产品加入聚合沉降剂后一起进入分离罐分离,从分离罐放出下层的水分和杂质,中间层返回再循环加工,上层进入真空塔进行脱水处理,再辅以化学药剂进行精制[9]。此方法工艺投资大,运行成本相对较高,操作运行复杂。

鉴于以上现状,技术人员经多次深入调研 考察对比分析各种含油污泥处理方法,最终采用过热蒸汽喷射处理技术。该技术是专门针对国内含油污泥无法实现资源化利用,从航天发动机技术中转化的一种民用含油污泥处理技术,具有安全、高效、环保等特点,具有较高的推广价值。

2 超音速过热蒸汽喷射技术处理方案

2.1 超音速过热蒸汽喷射工作原理

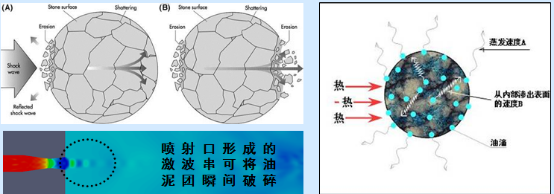

超音速过热蒸汽喷射含油污泥处理技术主要工作原理是通过锅炉产生的超高温蒸汽,蒸汽温度为500~550℃,经特制喷嘴以2Ma速度喷出,与油泥颗粒正面碰撞,在高温作用及高速所产生的冲量作用下将油泥中所吸附或包含的油分和水分蒸出[10],如图1所示。

图1 过热蒸汽与油泥作用原理图

过热蒸汽超音速喷管射流的喷射出口处为欠膨胀状态,喷管出口为斜激波,射流压力场表现为膨胀波和压缩波相互交替的现象。压缩波使核心区域速度下降,压力升高,压力升高到一定程度,开始形成膨胀波;膨胀波使核心区域速度升高,压力下降,压力下降到一定程度,将会形成压缩波;在这种情况下即形成一个压缩膨胀波系结构。当气体经过压缩波时,将受到突然、强烈的压缩,形成强烈的摩擦和热传导。因此可以增强过热蒸汽和污泥之间的换热,加速污泥中灰分、油分和水分的分离,达到瞬间干化污泥的效果[11]。

如图2所示,该设备的优势就在于增加了与油泥颗粒相接触的高温蒸汽的动能,高温蒸汽以超音速从特制喷嘴中喷出,与油泥颗粒碰撞时蒸汽蕴含的巨大动能大大提高了石油类和水分从颗粒内部渗出速度,快速打破了含油污泥中油包水、水包油的物质形态,使油分和水分与颗粒物质瞬时分开[12]。

图2 激波快速破碎油泥颗粒及加速内部水分蒸发原理图

技术特点:a.本质安全。在绝氧状态下进行高温处理,且不使用明火;b.清洁环保。以蒸汽为热源,处理过程不使用化学药剂,不造成二次污染;c.自动化程度高。远程监控下全自动运行,遇紧急状态能够自动报警并停机;d.残渣含油含水率低。残渣含油率低于1%,含水率低于5%;e.有效回收油品。回收油含水率低,重金属含量低;f.燃料多样性。可选择天然气、液化石油气、柴油、煤气等燃料。

2.2 工艺流程

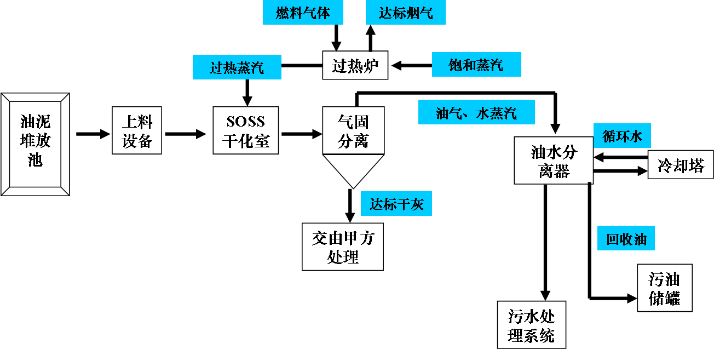

本方案采用的油泥处理工艺如图3所示,经过筛选的油泥通过上料设备进入SOSS油泥干化设备进行深度减量、脱油处理,过热蒸汽喷射含油污泥处理技术主要工作原理是通过锅炉产生的超高温蒸汽,蒸汽温度为500~550℃,经特制的喷嘴以2Ma速度喷出,与油泥颗粒正面碰撞,在高温作用及高速所产生的冲量作用下将油泥中所吸附或包含的油分和水分蒸出。干化后的气固两相混合物进入除尘设备中进行气固分离,搜集的达标干灰可再次利用。油水混合蒸汽经冷凝后进行油水分离,油份同样可以再次利用,污水排入污水处理站。

图3 油泥处理设备的工艺流程图

2.3 系统组成

过热蒸汽喷射含油污泥处理设备主要包括以下五个子系统,其现场处理设备如图4所示。

图4 40t/y油泥处理设备的现场设备

(1)过热蒸汽生成系统:提供处理设备所需的热量,是系统处理能力的体现。

(2)含油污泥输送系统:输送量为300kg/h,含2m3料斗、破碎机、水平螺旋输送机。辅助出料系统输送量为300kg/h,含2m3料斗、破碎机、水平螺旋输送机。

(3)污泥干化系统:该分系统是处理设备最关键的部件,在这里含油污泥和过热蒸汽进行了充分的碰撞、接触,实现了油、水分与泥砂的分离。干化处理器效率为40吨/年。

(4)气固分离系统:分离后的水蒸气和干化后的干灰在离心力的作用下进行分离,干灰得到收集。

(5)冷凝冷却系统:分离后的油蒸气和水蒸汽在该系统进行冷却分离,从而提取油份。

(6)控制系统

该方案的控制系统主要根据工艺说明及功能要求确定,以SiemensPLC为中央控制器,完成各种开关量的采集与输出。手自动控制功能主要由一个手自动选择开关、六个启停选择开关和两个控制自动运行启停按钮构成,其中六个启停选择开关在手自动选择开关为手动条件下有效(由PLC控制器判断),实现蒸汽电磁阀、燃烧器、刮板电动机、物料输送电动机、破碎器电动机和残渣输送电动机的启停;两个控制自动运行启停按钮在手自动选择开关为自动状态下有效,实现整个过程的自动启停运行。上述元件均向控制器提供开关量信号,通过控制器实现对应功能。

a.油泥分离处理器进出口温度检测、显示与信号输出

b.燃烧器控制策略

c.电动机及排水泵的控制实现

d.报警、急停和状态指示

e.蒸汽管路控制

3 处理效果及效益分析

3.1 含油污泥的成分检测

某冷轧厂现有850冷轧一条四联轧,一条三联轧,1500冷轧三条单机架,850冷轧和1500冷轧共5条生产线,每月产生污泥约40吨,年产污泥约480吨。通过采集该冷轧厂的油泥样品,做油、水含量检测,检测结果如下:

表1 油和水含量检测结果

|

检测项目 |

水(%) |

油(g/Kg) |

其它(g/Kg) |

|

含油污泥 |

15 |

417 |

433 |

3.2 中试结果

针对某冷轧厂提供的含油污泥,采用超音速过热蒸汽喷射处理方案,成功实现了油、水和铁粉的分离,干粉可做为炼铁原料使用,油品可做为基础油使用,水可进入冷却系统循环使用。经过处理后,铁粉(干粉)含油率在1%以下,油的含水率在500ppm以下,分离出的铁粉(干粉)分析结果如下:

表2 分离出的铁粉(干粉)分析结果

|

类别 |

TFe |

FeO |

Fe2O3 |

其它 |

|

含量(%) |

33 |

22.01 |

22.73 |

杂质 |

其中,TFe是指全铁,即铁元素在干渣中的质量分数。现场采集的处理后铁粉(干粉)如图5所示。

图5 现场采集的处理后铁粉(干粉)图片

3.3 效益分析

生产成本包括动力费、原料费(未考虑工资及福利费、折旧折耗费、维护及修理费以及其它直接费等)。

⑴ 耗电量:

总电耗:约200千瓦时/吨泥(以0.5元/度电)

电费:约100元/吨泥

⑵ 原料费:

燃料耗量:约560Nm3转炉煤气/吨油泥 (以0.2元/Nm3转炉煤气)

燃料费:约112元/吨油泥

饱和蒸汽用量:约2.25 吨/吨油泥(以 100元/吨饱和蒸汽)

饱和蒸汽费:约225元/吨油泥

水用量:约2吨/吨泥(以1.2元/吨水)

水费:约2.4元/吨油泥

总处理成本:439.4 元/吨油泥

参照含油污泥的检测数据:含水率15%,含油率41.7%,铁粉(干粉)含量34.59%。按照年处理量450t含油污泥计算,经处理后可收得铁粉约156t,油品188t,铁粉每吨1000元,油品每吨3500元计算,年可创效81.4万元。

按照年处理量450t含油污泥,每吨处理费用439.4元计算,年处理费用19.77万元,加上人工费用每年15万元,合计年处理费用34.77万元。按照年产量450t含油污泥,全部外送处理,每吨3000元,每年发生费用135万元。合计每年可创效135+81.4-33.47=182.93万元。

4 结论

通过对某冷轧厂的提供的含油污泥,采用超高音速过热蒸汽喷射处理方案进行资源化处理的试用过程及相关数据分析,该资源化利用方案有效地对含油污泥进行了处置利用。含油污泥是一种可贵的二次资源,对含油污泥进行处理和污油回收,不仅会减轻污染,消除环境、安全隐患,而且能回收大量的资源,产生良好的社会环境效益和一定的经济效益。

参考文献:

[1] 江浩芝.含油污泥典型处理技术及研究应用[J].环境保护与循环经济,2022,42(10):24-26.

[2] 张宏杰,赵斐.100t/d油泥处理系统工程设计[J].现代盐化工,2020,47(01):52-53.

[3] 杨丽,付可,张静茹,李林彬,郭一樊,程远鹏. 含油污泥处理技术及发展综述[J]. 辽宁化工,2022,51(06):769-772+877.

[4] 邱煜凯,冯爱煊,李小龙,李凤娟,邵国彪,王凯,张丹. 油田含油污泥无害化和资源化技术研究进展[J]. 山东化工,2022,51(12):210-212.

[5] 李虎山,徐小伟,莫文龙.油泥资源化利用与无害化处理技术研究进展[J].现代化工,2022,42(06):69-72+77.

[6] 葛藤.含油污泥资源化技术研究[J].化工安全与环境,2022,35(17):9-11.

[7] 唐胜卫,曹超.某冷轧厂乳化液废渣的资源化处理[J].现代矿业,2017,33(07):285-288.

[8] 程秀芳,陶文.废乳化油的净化与再生新工艺[J].新技术新工艺,2000(05):37-38.

[9] 薛垂义,王雪晗,邵传收,薛宪雷,董凯,郭弘.钢铁冷轧浓缩废乳化液处置[J].工业用水与废水,2011,42(05):50-54.

[10] 张宏杰,李中.浅谈超音激波油泥处理技术[J]. 化学工程与装备,2019,(10):318-321.

[11] 张宏杰,张洋.提高过热蒸汽油泥处理设备的进料效率[J].化工管理,2019(31):64-65.

[12] 李天鸣,贾英.过热蒸汽喷射技术在含油废白土处置中的应用[J].石油化工安全环保技术,2012,28(02):62-64+6.