(南京钢铁股份有限公司 江苏 南京 210035)

摘要:南钢板材事业部第一炼钢厂150吨×3座转炉产生的铸余渣采用传统的热泼法工艺处理,受工艺、场地条件限制,存在粉尘及水污染严重的问题,随着国家环保政策执行力度加大,铸余渣处理现状严重影响了企业的生存发展,如何有效处理铸余渣已成为迫在眉睫的问题。

为彻底解决铸余渣目前存在的问题,专利技术设计的“滴罐粉化”处理工艺,在专用厂房内以水硝化铸余渣方法把粉尘控制在可接受范围,合理设计也可以保证高碱度水实现循环利用。采用该工艺处理后的尾渣经磁选后可销售于水泥厂作为原料使用,实现资源综合利用。

论文介绍了新建铸余渣处理封闭厂房,建设一条与150吨×3座转炉相配套的处理加工生产线,采用滴罐粉化工艺降尘,区域内部水全部汇集到旋流池,解决区域扬尘严重和高碱度水污染问题。

关键词:铸余渣;粉尘;水污染;滴罐粉化;资源综合利用

1 绪论

1.1 项目背景及建设必要性

1.1.1 项目背景

目前,国内炼钢产生的铸余渣(精炼渣)主要采用传统的热泼法工艺处理,由于铸余渣固有特性,其含CaO成分高,热泼洒水及后处理过程中,粉尘污染极其严重,且高碱度水未能实现循环利用,铸余渣已成为国内钢铁企业钢渣处理的最大难题之一[1]。南钢板材事业部第一炼钢厂150吨×3座转炉产生的铸余渣采用传统的热泼法工艺处理,受工艺、场地条件限制,目前同样存在粉尘及水污染严重的问题,随着国家环保政策执行力度加大,铸余渣处理现状严重影响了企业的生存发展,如何有效处理铸余渣已成为迫在眉睫的问题。

1.1.2项目建设必要性

(1)还原渣直接热泼处理,场地区域粉尘产生量大,直接威胁到岗位员工职业健康以及厂房构筑物安全。由于现还原渣处理在相关对封闭的厂房内进行,场地区域粉尘含量严重超出了岗位粉尘浓度标准值,员工长时间在该环境下作业,其健康会受到严重影响;另一方面大量的粉尘会慢慢沉积到厂房屋面及钢构件上,构筑物超负载,威胁着建筑物及相关设施的安全,可能引起厂房坍塌[2]。

(2)环保督查高压严管成为常态,现行的处理方式无法达到环保要求。由于现场缺乏必要的抑尘措施,在现场倾翻和人工洒水冷却过程均发生大量扬尘,存在人工洒水不均匀,处理周期长,粉尘向扩散等问题,严重污染周边环境[3]。

(3)炼钢铸余渣热泼工艺采用人工洒水热泼,若操作不当,还会发生高温钢渣遇场地积水发生爆炸现象,存在安全隐患。

由于第一炼钢厂目前采用传统热泼工艺处理处理存在以上弊端,因此,实施还原渣处理技术改造很有必要[4]。

1.2项目选址

项目拟建于老焦化厂地块,方便运输及后续尾渣的处理,新建场地距离第一炼钢厂约2公里。

本项目处理渣进料由一炼钢厂用渣罐运输车运入,进料运输路线为:

一炼钢:经A1路→B2路→A3路→高线路→石灰车间内部道路→小焦化区域新上道路至本项目厂房。

处理后的尾渣出料路线由本项目厂房经小焦化区域新上道路至12#岗,出厂后运至盛达公司渣处理厂或采购单位;处理后的废钢汽车运回各自厂内处理、回炉。

2 项目设计与建设

2.1 生产工艺方案设计

2.1.1 生产工艺流程

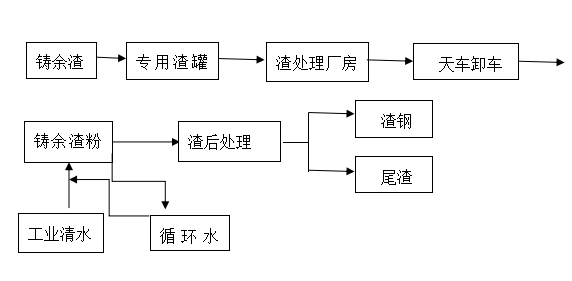

2.1.2生产工艺流程说明

炼钢车间铸余渣罐现场冷却至300℃以下,通过专用75/25起重机吊运至70t渣罐运输车上,通过渣罐运输车装车转运至新建铸余渣处理车间处理。

铸余渣处理采用铸余渣粉化工艺处理,铸余渣罐用75/25起重机吊运至粉化区域,按工艺要求控制水量及时间进行粉化,待渣罐外部温度达到工艺要求后,用75/25起重机翻渣作业,并用起重机电磁吸盘进行分选渣钢作业,铲车辅助作业,分离后的废钢运回炼钢车间,尾渣外卖用于水泥等建材深加工。

铸余渣水处理系统主要处理喷淋洒水系统用水,其特点是直接冷却,用后水温略微升高,水质含有少量的渣质。本项目主要采用沉淀等处理设施进行处理,经处理后的水循环使用[5]。

各喷淋洒水装置使用过的回水通过排水明沟自流至集水井,再经平流沉淀池沉淀,处理后的水自流入清水池,最后经水泵房内的污水泵(2台,1用1备)加压分别送喷淋装置直接冷却使用[6]。整个系统的补充水由生产新水管网供给。

2.2生产能力及设备配套

2.2.1生产能力及设备配套

(1)年处理能力

第一炼钢厂150吨×3座转炉,每年产生的铸余渣约10万吨/年。

(2)粉化装置工位数量

转炉冶炼周期约40分钟,11立方米的渣罐可装6炉铸余渣,由此可计算出:1#连铸机后倒渣点一个渣罐的循环周期为:40/2*6/60h(倒渣时间2h)+1h(现场冷却时间)+0.5h(运输到处理场地时间)+16h(铸余渣粉化时间)+0.5h(空罐运回)+0.5h(渣罐喷涂维护时间)=20.5h。

3#连铸机后倒渣点一个渣罐的循环周期为:40*6/60h(倒渣时间4h)+1h(现场冷却时间)+0.5h(运输到处理场地时间)+16h(铸余渣粉化时间)+0.5h(空罐运回)+0.5h(渣罐喷涂维护时间)=22.5h。

满足基本循环所需渣罐数量:20.5h/2h+22.5h/4h=10.25+5.625≈10+6=16个,本项目拟新增11m³渣罐16个。

粉化装置个数计算:

接上可计算满足基本循环所需粉化装置数量:16h/2h+16h/4h=8+4=12个

为满足正常生产,综合备用分析,需预留粉化装置位置2个。

因此,根据生产工艺需要,生产需要12个铸余渣粉化装置,车间粉化区域布置2排粉化工位,每排6个,共计12个粉化工位。

2.3主要污染源、污染物及控制措施

2.3.1废气污染物

主要是粉化时时产生蒸汽,解决措施:

(1)本工程中厂房设计气楼,有效引导蒸汽溢出,尽量少的冷凝在厂房内,对钢结构厂房进行侵蚀;

(2)尾渣适度较大,不产生扬尘,若有粉化效果不佳时,可增加有效的喷淋装置即可解决。

2.3.2废水污染物

本工程主要产生废水为粉化蒸汽冷凝水和钢渣渗出的水分以及冲洗场地的水。厂房内四周设置排水沟,收集厂房内所有产生的污水,新建沉淀池、清水池及水泵房,使得污水沉淀后循环使用[7]。本项目无污水排放。

2.3.3噪声

本工程的噪声主要控制措施为:

一是采用符合国家噪声标准的设备;

二是利用建筑物、构筑物来阻隔声波的传递。

通过采取以上措施,可大大减少噪声对周围环境的影响,使作业场所的噪声≤85dB(A),使厂界噪声达到《工业企业厂界环境噪声标准》(GB12348-2008)中的3类标准要求,即昼间65dB(A), 夜间55dB(A)。

3项目运营与实施

3.1项目验收

(1)、厂房、基础、管路、横梁、立柱、设备组装按图纸设计要求建设,材质符合国家规定。

(2)、滴水罐倾动系统、液压系统、风机系统(包括:电机、除尘管道、水箱)、渣罐车、铲车、行车系统电气和仪表基础自动化系统等经单体试车、联动试车,运转正常。

(3)、渣处理供电系统经单体试车、联动试车,所属设备均已送电运转正常。

(4)、厂内通讯系统经调试,运转正常,通讯联系有保证。

(5)、消防、安全措施到位,符合国家规定。

(6)、组织结构齐全,岗位人员培训到位,能独立熟练操作。

3.2热试及工艺流程化

热试过程工艺流程如下:

生产前设备点检 → 渣罐吊运 → 渣罐测温 → 闭合除尘罩 → 开启引风机 → 滴灌作业 → 停止引风机 → 打开除尘罩 → 翻罐作业 → 钢、渣分离作业 → 磁选 → 渣钢回收 → 尾渣外销

3.3工艺适应性研究

滴灌工艺为钢渣热闷处理工艺。渣罐利用75/25起重机吊运至滴灌工位,按滴灌工艺控制水量及时间进行粉化,待渣罐温度达到工艺要求后,使用75/25起重机翻罐作业,利用电磁吸盘进行分选渣钢作业。整个工艺流程操作方便,可实现自动化控制。钢渣经充分粉化后可很大程度的缓解渣处理及倒运过程中的扬尘,环保效果良好。渣处理作业时的水循环利用,无外排水产生[8]。

3.4处理产物流向

(1)、渣钢。渣罐处理后经钢、渣分离,通过磁盘选出渣钢集中回收,返还至第一炼钢厂。

(2)、尾渣。处理后的尾渣通过钢宝网平台公开竞拍外售水泥等建材深加工商家。

(3)、生产过程产生的废气。滴灌过程的产生的废气主要为含尘水蒸气,经过除尘罩收集至除尘水箱过滤后,清洁蒸汽由烟道排入大气。

(4)、污水。污水源自为粉化蒸汽冷凝水和钢渣渗出的水分以及冲洗场地的水。厂房内四周设置排水沟,收集厂房内所有产生的污水,回流至循环沉淀池,使得污水沉淀后循环使用,无污水排放。

4项目实施效果评估

4.1工艺效果评估

本项目的渣处理工艺方法为热闷法,是利用高温钢渣淋水后产生的温度应力及f-CaO吸水消解后产生的体积膨胀应力使钢渣在冷却过程中快速龟裂、粉化,对钢渣性能适应强,处理速度快,尾钢渣稳定性好[9]。热态钢渣热闷后,钢渣中的渣、铁充分分离,通过合理的破碎、磁选,回收的金属料产品含铁品位高,金属收得率高,为钢铁主体单位降成本做出重要贡献,可取得了较好的经济效益。

与传统热闷工艺有所区别的是,本项目的渣罐热闷技术采用韶钢的热态钢渣快速热闷技术,实现了钢渣炼钢生产现场不落地,原渣基本不占用场地,尾钢渣销售局面得到根本改观,有效地缓解了钢渣处理场地紧张的局面,适应了炼钢快节奏生产的需要。

自2019年7月试生产以来,在翻罐过程中出现了钢渣未完全凝固遇水爆炸现象,为完善渣处理工艺过程的安全防护措施和手段,制定有效的管理制度和操作规程,进一步探索、优化钢渣热闷技术生产操作,在原工艺上做出如下改进:

(1)、通过修改滴罐给水控制单元程序设定,优化出水控制参数,在现有主控系统上增加了自动间隔时间给水和按流量控制给水的控制程序。避免了给水量过多造成水从渣罐满溢产生的水资源浪费和降低了作业人员被满溢出的沸水灼伤的风险。

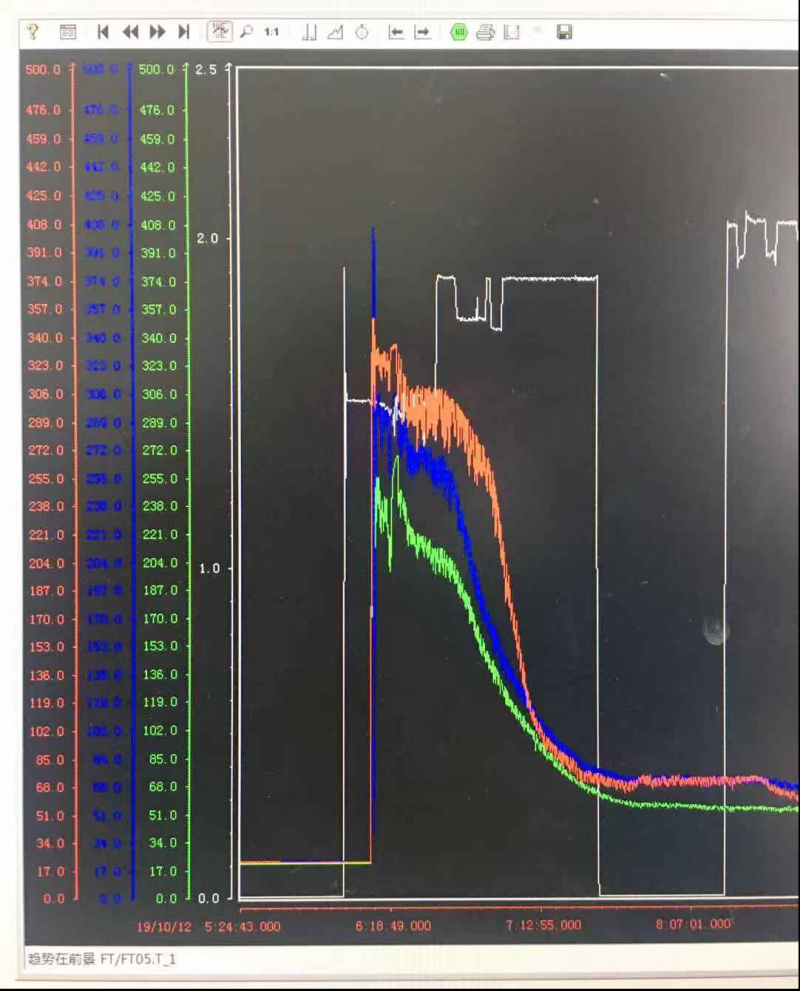

(2)、对滴管罩内的喷水口进行改造,使其出水量从原设计的每小时1.5-2.0立方增加到每小时2.5-2.8立方。增加单位时间的给水量可提高f-CaO吸水消解膨胀速度,加快钢渣在冷却过程中龟裂、粉化,缩短处理周期。

(3)、自主研制滴灌外喷淋装置(见下图)。罐外喷淋装置使用直径40MM的钢管弯曲成直径3.2米的圆环,在圆环内侧与水平面分别按按1:2的比例布置直径3.2mm的夹角75度、60度喷淋孔32个,实现喷淋高度在2.2米至1.5米区间,使罐体能够均匀接受喷淋。此装置极大的提高冷却效果,渣处理周期已由原设计16小时改进至当前的12-14小时,满负荷处理能力提升33%。

图1:滴灌外喷淋装置 图2:滴灌工艺冷却曲线

4.2环保效果评估

扬尘治理。渣处理的钢渣主要源自第一炼钢厂,钢渣成分见表1。由于钢渣Ca含量较高,碱度高,其矿物组成主要是 C3S( 硅酸三钙) 、C2S( 硅酸二钙) 、RO相( 二价金属氧化物固熔体) 。其中 C3S、C2S 为活性矿物,具有水硬胶凝性,这些组分在一定条件具有不稳定性,钢渣在缓冷时,C3S 会在 1250 ~ 1 100 ℃时缓慢分解为 C2S 和游离氧化钙,C3S 在 675 ℃ 时 β-C2S 要相变为 γ-C2S,并且发生体积膨胀,膨胀率达10% ,所以钢渣在冷却以后,体检膨胀造会产生大量的小于 5 μm 的细小的钢渣粉末,在铲车打堆、尾渣装车过程,产生大量扬尘,是渣处理的主要污染源[10]。目前渣处理车间主要采取射雾器对铲运和装车作业过程喷淋,产生的扬尘得到有效的抑制。

表 1 一炼钢铸余渣成分

|

成分 |

CaO |

SiO2 |

Al2 O3 |

MgO |

FeO |

P |

S |

|

WB /% |

47.6 |

11.6 |

22.8 |

7.3 |

5.8 |

0.4 |

0.9 |

水质改善。循环水系统运行以来,循环水悬浮物、硬度、pH值明显上升,循环水水质超标,一定程度造成循环水泵、管道、喷嘴等结垢,影响滴灌处理效率。当前渣处理车间采取向循环水池增加除垢剂、絮凝剂,定期抓取循环水池泥渣,添加弱酸中和PH值,降低循环水硬度,实现了循环水的长期重复使用,避免废水外排造成的二次污染。

4.3经济效果评估

节省水资源产生的效益。通过改进给水程序的设定和循环水系统的有效运行,经理论计算,满负荷生产状态每日可节约用水96吨,则可产生经济效益约11万元。

渣钢回收和尾渣外销产生效益。自试生产以来,2019年共计处理渣罐1273罐,回收渣钢10927.58吨,按每吨渣钢1000元计算,产生效益1093万元;

2019年外销尾渣15070.74吨,产生效益31.6万元,效益显著。

5结论

(1)、热态钢渣快速热闷的渣处理工艺相对传统钢渣处理工艺具备一定的先进性,实现了钢渣中的渣、钢高效分离,缩短了渣处理周期,一定程度上缓解了钢渣处理场地紧张的局面,适应了炼钢快节奏生产的需要。

(2)、实现了钢渣资源回收与综合利用的目标。减少了钢渣存放用地,消除了因钢渣自然堆放而产生的扬尘污染和水源污染等,经济效益、社会效益和环保效益较显著。

参考文献

[1] 石建红,林培芳.钢渣热闷法在韶钢的应用[J].南方金属,2011(03):28-30.

[2] 金鑫.BSSF滚筒法渣处理技术在铸余渣处理中的新运用[J].工业技术创新,2016,03(06):1205-1208.

[3] 徐韬,俞海明,梁军,姜新平.精炼渣渣处理过程中的粉尘控制的工艺实践[J].甘肃冶金,2015,37(02):60-62.

[4] 宋会江.渣处理蒸汽冷凝回收与除尘[C].2016年第二届冶金渣处理工艺与综合利用先进技术成果交流会论文集,2016.

[5] 李欣,胡加学,李东.钢渣处理工艺的技术特点与选择应用[J].四川冶金,2011,33(05):49-54.

[6] 耿磊.钢渣的处理与综合利用研究[D].南京理工大学,2010.

[7] 刁建全.利用CO2消解钢渣中的f-CaO的实验研究[M].辽宁科技大学,2015.

[8] 王彦鹏.闷渣磁选环保工艺应用研究[J].河北冶金,2019.

[9] 吕杨.钢渣中f-CaO膨胀性研究[D].北京化工大学,2017.

[10] 赵紫洪.热焖法钢渣处理技术的应用[C].2014年冶金渣处理工艺及综合利用技术交流会论文集,2014.