李林 范予晨 王萌玺 李小丽

(中国重型机械研究院股份公司,陕西 西安71000)

摘 要:鞍钢股份有限公司炼铁总厂1台321m2带式焙烧机,年产球团矿200万吨,采用SDS干法脱硫+SCR脱硝工艺,2022年6月投入运行,达到超低排放标准。本文论述球团带式焙烧机烟气脱硫脱硝选择SDS干法脱硫+SCR脱硝工艺路线及运行实践。

关键词:带式焙烧机;烟气脱硫脱硝;工艺选择;运行实践

1前言

鞍钢股份炼铁总厂1台带式焙烧机,1988年投产,年产球团矿200万吨。主抽烟气烟气量855600Nm3/h,温度90~105℃,含湿量8%,O2含量~20%。经1台336m2双室四电场电除尘器,颗粒物排放浓度小于20mg/Nm3、采用低硫燃料情况下SO2浓度~180 mg/Nm3、NOx浓度~280 mg/Nm3,但也经常出现SO2、NOx超标情况,造成球团经常被迫减产,更不满足〔2019〕35号《关于推进实施钢铁行业超低排放的意见》,带式球团焙烧机颗粒物排放浓度限值为10mg/Nm3,二氧化硫排放浓度限值为35mg/Nm3,氮氧化物排放浓度限值为50mg/Nm3,基准氧含量18%的超低排放标准要求。为此,球团带式焙烧机需增加脱硫脱硝设施。

2 球团烟气条件

321m2带式焙烧机主抽烟气,废气成分主要包括 SO2、NOx、颗粒物、O2等,考虑到未来铁矿石、煤气等高硫的使用情况,此次按如下烟气参数设计脱硫脱硝设施:

表2-1球团生产工艺烟气参数

|

序号 |

烟气参数 |

单位 |

数值 |

|

1 |

带式焙烧机 |

M2 |

321 |

|

2 |

年产量 |

万t/a |

200 |

|

3 |

烟气量 |

Nm3/min |

14260 |

|

4 |

排烟温度 |

℃ |

90~105 |

|

5 |

排烟压力 |

Pa |

0~500 |

|

6 |

烟气含氧量 |

% |

19.8 |

|

7 |

颗粒物浓度 |

mg/Nm3 |

50 |

|

8 |

SO2浓度 |

mg/Nm3 |

515 |

|

9 |

NOx浓度 |

mg/Nm3 |

460 |

|

10 |

烟气含湿量 |

% |

8 |

|

11 |

年生产运行时间 |

h |

8400 |

3 脱硫脱硝工艺选择

3.1 脱硫工艺选择

目前应用较为广泛的的脱硫工艺有湿法、半干法、干法三种。由于湿法脱硫受现有球团场地限制布置不下,球团只能在半干法、干法两种脱硫工艺中选择。

半干法主要有旋转喷雾(SDA)、循环流化床(CFB)两大工艺。 旋转喷雾(SDA)脱硫技术其脱硫过程为氧化钙加水配置成固含量为 20%~25%的氢氧化钙浆液,通过雾化器高速 旋转雾化成 30~80 微米的雾滴喷入吸收塔内,塔内的氢氧化钙浆液雾滴(吸收剂)迅速吸收烟气中的 SO2,达到脱除 SO2 及其他酸性介质的目的。同时,烟气热量瞬间干燥喷入塔内的液滴,形成干固体粉状料,由袋式除尘器捕集。脱硫工艺流程简单,吸收塔为空塔结构。

循环流化床(CFB)脱硫技术其脱硫过程为烟气在底部通过文丘里管进入循环流化床吸收塔内。在文丘里管出口扩管段设一套喷水装置。在自然界垂直的气固两相流体系中,在循环流化床状态下可获得相当于单颗粒滑落速度数十至上百倍的气固滑落速度。由于二氧化硫与氢氧化钙的颗粒 在循环流化床中的反应过程,是一个外扩散控制的化学反应过程,通过气固间大的滑落速度,强化了气固间的传质、传热速率和气固混合,从而满足了二氧化硫与氢氧化钙高效反应的条件要求。 吸收塔的流化床中巨大表面积的、激烈湍动的颗粒,为注水的快速汽化和快速可控的降温提供了根本保证,从而创造了良好的化学反应温度条件,使二氧化硫与氢氧化钙的反应转化为瞬间完成离子型反应。通过颗粒的激烈湍动导致颗粒之间不断的碰撞, 使脱硫剂氢氧化钙颗粒的表面得到不断的更新,以及脱硫灰的不断再循环使用,从而大大提高了氢氧化钙的利用率。半干法工艺烟气最佳温度在130℃,由于受球团烟气温度90~105℃此项目无法采用半干法脱硫工艺。

干法主要有SDS及活性焦吸附法两大工艺。 SDS干法脱硫技术适合硫含量低的烟气脱硫,副产物为硫酸钠,国内焦炉已大量应用此技术。活性焦吸附法用于烧结系统SO2浓度在1500mg/Nm3应用,副产品为硫酸,但活性焦工艺投资及运行成本远高于SDS,另外受厂地限制。

此项目最终选择采用SDS脱硫。

SDS干法脱硫反应原理:SDS干法脱硫工艺通过高效的SDS干法脱硫剂喷射及均布装置,脱硫剂超细碳酸氢钠粉在烟道内被热激活,比表面积迅速增大,与烟气充分接触,发生物理、化学反应,烟气中的SO2等酸性物质被吸收净化。

碳酸氢钠(小苏打,NaHCO3)作为烟气脱硫的吸附剂,通过化学吸附脱除烟气中的酸性污染物,同时还可以通过物理吸附脱除一些有机和无机微量物质,此工艺将NaHCO3细粉直接喷入温度高于140℃烟气中,在大于140℃高温下NaHCO3分解生成Na2CO3、H2O和CO2,反应方程式如下:

2NaHCO3→Na 2CO3+H2O +CO2

通过形成Na2CO3,形成更大的晶界/作用区。产生Na2CO3时,不会存在晶格,因此,Na2CO3的出现是非常活跃的,当烟气温度高于140℃,Na2CO3会立刻与烟气中的酸性污染物发生反应。

由于新生成的Na2CO3在反应瞬间有高度的反应活性,烟道气温度确保≥140℃,可自发的与烟气中的酸性污染物进行下列反应生成Na2SO4,实现脱除SO2的效果:

SO2+2NaHCO3→Na2SO3+2CO2+H2O

SO3+2NaHCO3→Na2SO4+2CO2+H2O

HF+NaHCO3→NaF+CO2+H2O

HCL+NaHCO3→NaCL+CO2+H2O

少部分SO2发生下列反应:

SO2+2NaHCO3+0.5O2→Na2SO4 +2CO2+H2O

3.2 脱硝工艺选择

目前行业普遍采用SCR脱硝,在脱硫工艺后增加SCR脱硝,反应原理:SCR脱硝即为选择性催化还原反应,选择性是指在催化剂的作用和在氧气存在条件下,NH3优先和NOx发生还原脱除反应,生成N2和H20,而不和烟气中的氧进行氧化反应。脱硫后的烟气通过烟道进入SCR反应器,供氨系统向烟气中喷入氨气。在180℃~260℃的温度区间,烟气中的NOx在SCR反应器中催化剂的催化作用下将与氨气发生化学反应生成N2和H2O。

在SCR脱硝反应器内,NO与NO2通过以下反应被还原:

4NO+4NH3+O2=4N2+6H2O

2NO2+4NH3+O2=3N2+6H2O

4 工艺路线设计

4.1 GGH 加热工艺:

GGH主要用于脱硝烟气温度确保260℃的工艺,先对烟气进行GGH换热至230℃,达到SDS干法脱硫的反应温度窗口,脱硫除尘后的烟气加热至260℃,进行SCR脱硝。

工艺路线:烟气(90~105℃)→GGH换热(90~105→230℃)→SDS脱硫(230→220℃)→布袋除尘(220→210℃)→烟气加热(△t=50℃)→SCR脱硝(260→250℃)→GGH换热(250→119.6℃)→引风机(119.6℃)→烟囱。

加热烟气的温升为50℃,加热炉运行加热量14973000Kcal/h,BFG耗量23078 Nm³/h(77.30GJ/h)。

4.2 GGH换热器:

|

序号 |

项目 |

参数 |

备注 |

|

一 |

运行方式 |

|

|

|

1 |

型式 |

回转换热式烟气换热器 |

|

|

2 |

台数 |

1台 |

|

|

3 |

运行方式 |

连续 |

|

|

驱动方式 |

中心驱动 |

|

|

|

4 |

布置方式 |

垂直 |

|

|

5 |

旋转方向 |

逆/顺时针 |

|

|

6 |

电压等级 |

AC10000/380V/220V |

|

|

7 |

泄漏率% |

≤1.5%(低泄露风机运行时) ≤3%(低泄露风机不运行时) |

运行一到三年不增加0.5% |

|

8 |

安装地点 |

室外 |

|

|

9 |

气流布置 |

原烟气(低温烟气)由下向上;净烟气(高温烟气)由上向下 |

|

|

10 |

吹扫介质: |

压缩空气 |

|

|

二 |

运行参数 |

|

|

|

1 |

原烟气侧GGH入口烟气参数 |

|

|

|

1.1 |

烟气流量(原烟气入口) (标态,实际氧) |

855600Nm3/h |

|

|

1.2 |

烟气温度 |

90℃ |

|

|

1.3 |

烟气成分 |

|

|

|

|

O2(标态,干基) |

19.8VOL% |

|

|

|

H2O(标态,干基) |

8~10 VOL %(每项技术设计均按照不利因数考虑) |

|

|

|

SO2(标态,干基,实际氧) |

≤515mg/Nm3 |

|

|

|

NOx(标态,干基,实际氧) |

≤460mg/Nm3 |

|

|

|

粉尘浓度(标态,干基,实际氧) |

≤50mg/Nm3 |

|

|

2 |

原烟气侧GGH出口烟气温度 |

230℃ |

|

|

3 |

净烟气侧GGH烟气参数 |

|

|

|

3.1 |

烟气流量(GGH净烟气侧入口) (标态,实际氧) |

91.5万Nm3/h(未包含系统泄漏进入的空气) |

|

|

3.2 |

净烟气GGH入口烟气温度 |

250℃ |

|

|

3.3 |

净烟气侧GGH出口烟气温度 |

约119.6℃ |

|

|

4 |

GGH已处理烟气侧压降 |

1000pa |

双侧总阻力保证值≤1800Pa |

|

5 |

GGH未处理烟气侧压降 |

800pa |

|

|

6 |

投资估算 |

913万元 |

|

4.3 除尘器工艺:

采用长袋低压脉冲布袋除尘,除尘器具体参数及配套设备:

|

标况风量 |

855600Nm3/h |

|

工况风量 |

1545100m3/h |

|

温度 |

220℃ |

|

过滤面积 |

36209㎡ |

|

全过滤风速 |

0.71m/min |

|

净过滤风速 |

0.73m/min |

|

仓室 |

44个 |

|

烟气介质 |

球团含尘烟气 |

|

过滤方式 |

负压外滤式 |

|

滤袋总数 |

10296条 |

|

滤袋规格 |

φ160×7000mm |

|

滤料 |

50%PTFE+50%PI复合纤维 |

|

进口含尘浓度 |

<1500mg/Nm3; |

|

出口含尘浓度 |

≤10mg/Nm3 |

|

运行阻力 |

≤1200pa |

|

清灰方式 |

离线脉冲清灰 |

|

脉冲阀规格 |

3.5寸 |

|

脉冲阀数量 |

792个 |

|

清灰压力 |

0.2MPa~0.4MPa |

|

脉冲耗气量 |

6~9Nm3/min |

|

除尘器耐压 |

-7000Pa |

|

除尘器漏风率 |

≤2% |

|

占地尺寸 |

11.26*59.76m |

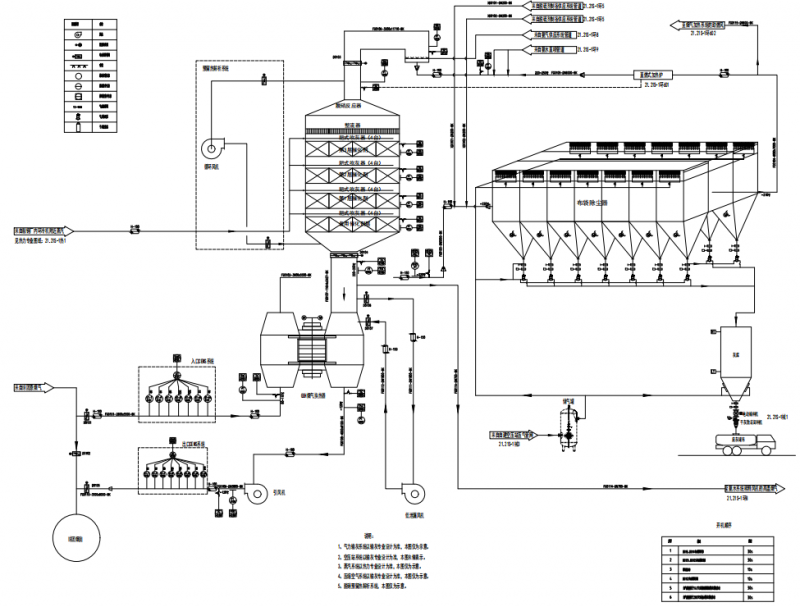

5 工艺流程图

6 小结

鞍钢股份有限公司炼铁总厂1台321m2带式焙烧机,采用SDS干法脱硫+SCR脱硝工艺,2022年6月投入运行,CEMS出口颗粒物排放浓度5.9—6.3mg/m3,平均为6.1mg/m3,SO2浓度平均5mg/m3,NOX浓度平均14mg/m3,氨排放浓度平均0.89mg/m3,达到超低排放标准。

参考文献

[1] 张庆文,常治铁,刘莉,李修梅,《SDS干法脱硫及SCR中低温脱硝技术在焦炉烟气处理中的应用》,化工装备技术. 2019,40(04).

[2] 王国奎,《低碳经济中的燃煤电厂脱硫脱硝除尘工艺发展》,化工管理. 2021,(02).

[3] 许佳丽,《浅析焦化行业的废气污染超低排放技术》,时代农机. 2020,47(03).

[4] 马银华,党平,崔晓波,《鞍钢鲅鱼圈7 m焦炉烟气脱硫脱硝技术应用实践》,鞍钢技术. 2021,(01).

[5] 崔公,《循环流化床脱硫过程流场与反应的数值研究》,中国石油和化工标准与质量. 2011,31(05).

[6] 樊国栋,艾桂玲,《半干法脱硫技术在伊泰煤制油锅炉烟气脱硫改造项目中的应用》,煤炭加工与综合利用. 2015,(04).