吴 坡,王 岿

(湘潭钢铁集团有限公司,湖南 湘潭 411101)

摘 要:对湘钢炼铁厂新建450 m2 烧结机配套项目燃料预筛分工艺改造及其生产实践进行分析总结,通过优化生产工艺,节省投资及运营成本近千万元;提高燃料供给能力到130万吨/年以上;降低总燃料0~0.5 mm粒度占比约2.3%,提高燃料利用效果,解决燃料过粉碎和能源浪费等问题。同时,对整个燃料供应生产工艺流程的变化进行了详尽的说明,对前后燃料粒度进行了对比分析。

关键词:燃料预筛分;供料能力;燃料过粉碎;燃料粒度

湘潭钢铁集团有限公司炼铁厂烧结工序有360 m2 烧结机2台、180 m2 烧结机1台、105 m2 烧结机 1 台,其使用的燃料包括自产焦粉(厂焦)、外购焦粉(局焦)、煤粉。每年消耗燃料 60 万吨以上。因公司发展需要,于 2021 年新建一台450 m2 烧结机,而配套燃料供给因为破碎能力不够需配套新上生产线。根据传统思维,一般采取“新建破碎料线”工艺,即新建2台对辊破碎机和3台四辊破碎机以及配套完整的除尘系统。由于增加了大型设备,必须新建两台 16 吨的检修桥式吊车,同时,四辊破碎机和对辊破碎机属于挤压破碎,对设备损耗很大,日常维修成本高,而且工艺控制难度大。该工艺不仅一次性投资大,而且生产运行成本高。经炼铁厂的管理和技术人员多次探讨和分析,以及与湘钢设计院人员在现场勘察,综合考虑成本及燃料过粉碎等方面原因,决定增加燃料预筛分工艺生产线,即翻卸过来的燃料经预筛分系统后,筛上物进入煤仓走之前破碎线,筛下物进入筒仓缓冲仓,直接经皮带机供给烧结机。可节省投资及运营成本近千万元。

1 湘钢烧结使用燃料现状

1.1 燃料供给能力

湘钢 2020年燃料年消耗约 62万吨,燃料供给能力主要受四辊破碎机限制,按作业率 50% (包含倒料线、变品种、日常检修维护)、每台50 t/h 生产量计算,年供给能力为:50×3×24×50%×365=65.7 万吨。原有小燃料预筛分系统因横梁断裂,设备检修频发,投入使用少,生产供给能力不大,约 10万吨/年。新建 450 m2 烧结机预计需耗燃料约 30万吨/年,故必须配套提升燃料供给能力。

1.2 对燃料粒度的要求

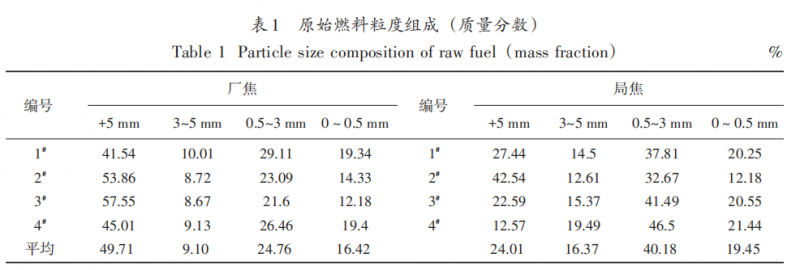

烧结生产实践和研究表明,燃料最适宜的粒度为 0.5~3.0 mm,但生产中要避免 0~0.5 mm的粒度很难,所以一般烧结厂只要求燃料粒度在 0~3 mm 范围内[1] 。粒度过细也会带来多种不良影响,如降低料层的透气性、燃烧速度过快使得燃烧带过薄、降低烧结强度等,因此也需限制过粉碎料的占比[2] 。在生产实际中,由对辊机和四辊破碎机组成的开路破碎系统仅能有效保证燃料粒度的上限,很难控制 0~0.5 mm 粒度燃料的含量,由此,一般烧结工序只要求 0~3 mm燃料占比情况。厂焦0~3 mm的粒度占比为66%~74%、 局 焦 0~3 mm 的 粒 度 占 比 为 71%~79%。但由于原有小燃料预筛分系统设备检修频发,投入使用相对较少,四辊作业率一直偏高,过粉碎现象一直存在,0~0.5 mm燃料含量无法得到有效控制。表1为焦粉在未破碎前的粒度组成。

1.3 燃料生产工艺情况

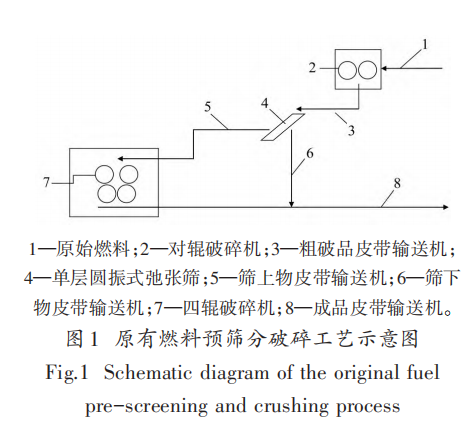

湘钢烧结原有燃料预筛分破碎工艺示意图如图1所示,燃料经对辊破碎机后经皮带进入单层圆振式弛张筛(正常采用 5 mm×25 mm 筛板可视烧结要求进行调整),占比约70%左右的+5mm粒度的燃料进入四辊破碎机参与破碎后与占比 30% 左右粒径-5 mm 的筛下燃料搭配送往烧结车间配料室使用。但由于原有单层圆振式弛张筛因横梁断裂,设备检修频发,投入使用少,所以大都还是直进四辊破碎后送烧结使用。

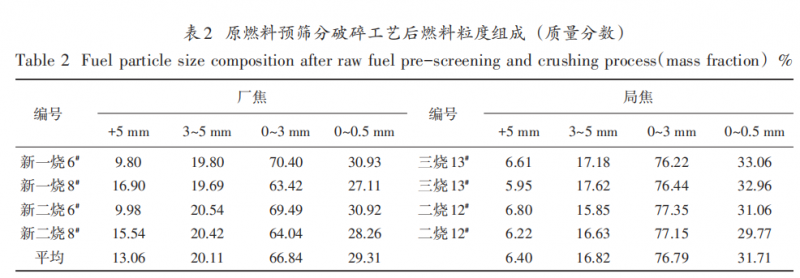

在此工艺条件下,按烧结燃料要求,送烧结燃料粒度组成情况如表 2 所示,燃料中 0~0.5 mm的粒度占比大约 30% 左右,0~3 mm燃料粒级占比为厂焦67%左右、局焦77%左右。

2 燃料预筛分工艺改造

烧结混合料中燃料的燃烧速度及燃烧料层的厚度与燃料颗粒的直径、气流的流速和料层的透气性有关[3] ,在其它条件一定时,粒度的大小就成为烧结过程的决定性因素[4] 。在燃料粉末增加时,粉末燃料在抽风负压下容易被气流抽走,同时燃烧速度过快热量不能被有效利用,造成固体燃耗升高[5] 。为保证燃料的供给,减少燃料中粉末占比,减轻燃料过粉碎现象,稳定烧结矿产质量,降低固体燃耗,提出新增燃料 预筛分系统,在翻卸与煤仓之间增加燃料预筛分工艺,采用 FFBS驰张振动筛,其筛板为聚氨酯材质,组成燃料预筛分开路破碎系统。

2.1 驰张振动筛特点

驰张振动筛主要由分料器、筛框、固定梁、浮动筛框、剪切弹簧、底托、激振器、传动部分、收料斗、减振弹簧等部分组成,筛框与横梁、加强梁采用铆接方式,激振器由两组强迫同步稀油润滑激振器组成,两组激振器通过万向轴联接实现直线振动,浮动筛框通过剪切弹簧进行了二次加速运动,筛网在振幅差的形成过程中弹出了卡孔物料,此筛机有效解决了粘湿物料的堵孔问题,具有处理量大,不粘堵性能。

2.2 新工艺实施方案

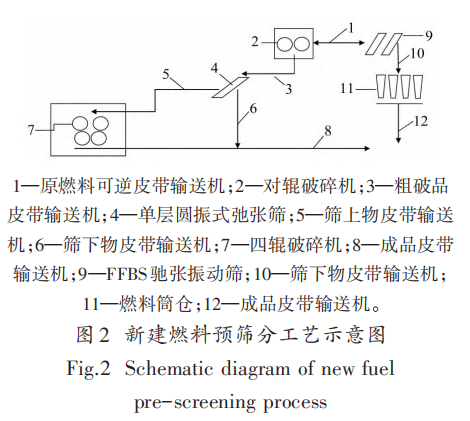

在翻卸与煤仓之间增加燃料预筛分工艺生产线,即翻卸过来的燃料经预筛分系统(正常采用 7×25 mm筛板,可视烧结要求进行调整) 后,占比约 65% 左右的+7 mm 粒度的筛上物进入煤仓走之前破碎线,占比 45% 左右粒径-7 mm 的筛下物进入筒仓缓冲仓,经皮带机直接供给烧结车间配料室使用。同时,在预筛分系统检修时,可以走直进流程供料。新增预筛分系统后示意图如图2所示。

3 燃料预筛分系统生产效果

3.1 燃料供给量大幅提升

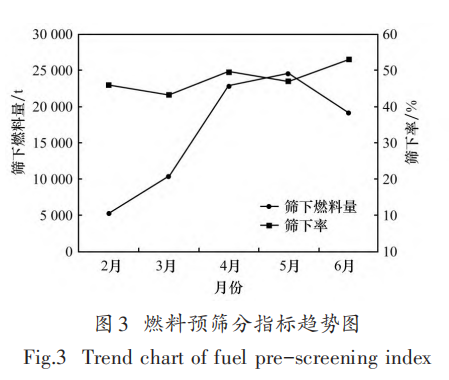

自 2022 年 2 月中旬预筛分系统投产后,产量逐步增加,后期基本稳定在2万吨/月(日平均作业率20%左右),按日作业率50%计算,具备2×12×50/20=60万吨/年的生产能力。燃料筛下率一般在46%左右,具体趋势如图3所示。

3.2 筒仓燃料送料情况

燃料经预筛分后,筛下燃料进入4个筒仓储存,燃料筒仓 1# 、2# 槽为筛下自产焦粉,3# 、4#为筛下外购焦粉。根据厂部要求燃料筒仓的自产焦粉送往新 450 m2 烧结机 10# 槽,当新 450 m2烧结机自产焦保供不足时,由四辊破碎供料来满足和平衡。外购焦粉送往新450 m2 烧结机的9#槽,当新 450 m2 烧结机外购焦粉消耗不完时,将外购焦粉送往了新二烧 7# 槽,以确保燃料筒仓的生产平衡。

3.3 筒仓燃料粒度分布情况

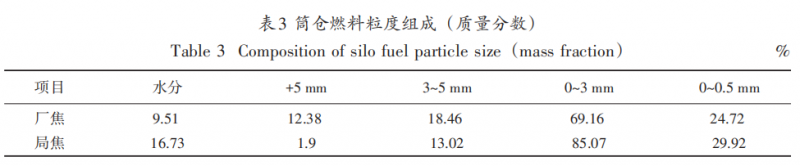

新燃料预筛分工艺系统投产后,通过有效控制筛孔直径来控制烧结机对燃料粒度要求, 燃料中 0~3 mm占比在厂焦 69%左右、局焦 85%左右,燃料中 0~0.5 mm 的粒度占比厂焦在 25% 左右、局焦30%左右。具体分布见表3。

450 m2 烧结机共有 3个燃料槽,其中 8# 为四辊破碎后厂焦,9# 为筛下筒仓局焦,10# 为筛下筒仓厂焦,后期生产实践证明,上表粒度分布焦粉能满足烧结工艺需求,且对减少炉条消耗有益。对比之前工艺厂焦0~0.5 mm粒度占比下降了4.6%,局焦0~0.5 mm粒度占比下降了1.8%。

3.4 改善四辊破碎燃料粒度分布

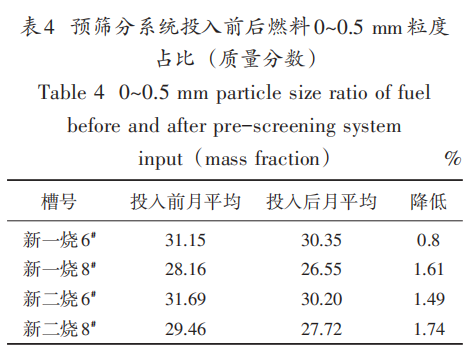

经过一段时间运行后,预筛分工艺系统整体稳定,对比投入前后连续一个月的四辊破碎后0~0.5 mm粒度平均值,结果如表4所示。

通过新建预筛分系统前后过四辊燃料中 0~0.5 mm 粒度占比数据对比分析,燃料预筛分工艺改造后 0~0.5 mm 粒度燃料有所降低,平均降低了 1.4%。综合筛下焦粉折算总燃料粒度 0~ 0.5 mm含量降低2.3%。

3.5 存在问题

新建燃料预筛分系统配备了 4 个缓冲筒仓,合计储备能力约 1 000 t 左右,分厂焦、局焦两个品种各 500 t左右,缓冲能力偏小。为防止露天储存燃料造成水分波动大,一般存至煤仓或筒仓。因铁路局来车不稳定,有时一次就是数十个车皮,有时几天无车皮,这就造成筒仓时空时满。满仓了则需要走直进料线进入煤仓,这样就降低了筛下率,增加了四辊破碎的压力,同时增加了生产组织的难度。

4 结 论

(1) 新建燃料预筛分系统在提升燃料供给能力的同时节省了投资及运营成本,使燃料供给能力达到 130 万吨/年以上,完全满足当前湘钢烧结机的燃料需求,此次工艺改造是有效的、合理的。

(2) 燃料预筛分系统筛下焦粉能满足烧结工艺需求,且燃料粒度厂焦 0~0.5 mm 粒度占比下降了 4.6%,局焦 0~0.5 mm 粒度占比下降了1.8%,有利于烧结机降低固体燃耗。。

(3) 筛上焦粉经四辊破碎后,燃料粒度略有改善,0~0.5 mm含量降低1.4%左右,

(4) 燃料预筛分系统筒仓缓冲能力偏小,对平衡生产组织有一定影响。

参考文献:

[1] 夏铁玉,永清,张铭洲,等 . 烧结燃料预筛分系统改造生产实践[J]. 鞍钢技术,2013(04):40-42.

[2] 吴永刚,宫文祥,刘广涛,等. 烧结燃料焦炭细碎工艺优化研究与实践[J]. 中国矿业,2020(增刊1): 367-371.

[3] 崔玉元 . 烧结固体燃料燃烧动力学特征及包钢降耗途径[J].包钢科技,2000,26(4):4-8.

[4] 刘曙光 .优化燃料破碎筛分工艺提高燃料粒度合格率[J]. 包钢科技,2009,35(4):18-20.

[5] 李丙来,刘振林,刘继彬,等 . 烧结燃料粒度对烧结矿产质量试验研究影响 . 山东冶金,2013,35(6): 21-24.