屈海博

(上海梅山工业民用工程设计研究院有限公司, 江苏 南京 210039)

摘 要:介绍了对宝钢股份宝山基地 2 号转底炉金属化球团热装热送技术。该技术的应用,解决了热取料、热料运输和热装料过程中产生的金属化球团氧化、板结及冒烟等问题,使得热态金属化球团可以不需冷却直接被作为废钢原料加入鱼雷罐中,对企业节能降碳具有积极的推动作用。

关键词:转底炉 含铁尘泥 含锌沉泥 DR I 金属化球团 热装热送 鱼雷罐

1 宝山基地概况

宝钢股份宝山基地每年产生各类尘泥约 149.08万 t,其中,95.3 万 t 尘泥直接返生产利用,37.35 万 t含铁高的尘泥外售作为冶金行业辅原料利用,16.43万 t 的水处理污泥、转炉除尘灰等作为副产品供水泥厂用作铁质矫正原料。

为了全量综合利用生产过程中产生的粉尘、污泥等,实现“废物不出厂”,宝山基地于 2020 年初建设完成 2 条冶金含铁尘泥资源化再生装置生产线,整个项目投资 6.2 亿元,共建设 2 座年处理能力 25 万 t 的转底炉,位于石灰焙烧悬浮窑及回转窑配料系统所在区域,地块北临纬四路,南靠纬三路,西临经三路,东靠石灰区。转底炉生产线按经济合理原则,对各种尘泥进行分类处罝,对生产过程中产生的冶金含铁尘泥进行髙温脱锌处罝,生产金属化球团(DRI)供高炉、转炉和电炉使用,回收其中的铁、锌资源,实现冶金含铁尘泥的髙效返生产利用,大幅降低固体废弃物处理过程中的环境影响。

转底炉还原生产氧化锌的生产工艺具有产能大、能耗小、原料适应性强等特点,是钢铁厂含铁含锌尘泥综合利用主流发展方向,以消纳钢铁生产过程中的含铁尘泥为主要目的,针对“高炉怕锌,炼钢怕硫”的特点,2 座转底炉采用不同的配料方案:1 号转底炉按低锌、高硫配料,生产低锌金属化球团,返炼铁系统消化。2 号转底炉按低硫、高锌配料,生产低硫金属化球团,返炼钢系统消化。

转底炉出炉的 DRI 成品经圆筒冷却机冷却 (从1 100 ℃冷却到约 200 ℃)、筛分后进成品仓贮存,然后通过汽车外运至炼铁工序干煤棚堆存。2 条转底生产线成品系统相互独立。转底炉设计指标:球团金属化率≥70%,球团脱锌率≥85%,球团粉化率≤ 30%,出料速度为 20~22 t/h。

2 现状及改进需求

目前已有的混铁车金属化球团及废钢上料、加料车间位于一炼钢倒渣间旁,厂房长×宽×高 =32.3 m×18.36 m×35 m。在此将 2 号转底炉产生的部分金属化球团产品,直接加入到鱼雷罐中,用来代替部分废钢,每年消化 10.3 万 t 金属球团(2 号转底炉年产金属化球团 15.3 万 t,其中 5 万 t 返电炉)。

将干煤棚堆存的冷态金属化球团由汽车运至加料车间受料仓后,由胶带机运至高位料仓,经过烘烤斗加热烘烤后加入鱼雷罐中。

目前转底炉产生的金属化球团经圆筒冷却机冷却后运至加料车加热烘烤后加料,在这个过程中需要消耗大量能源,同时冷态加料影响铁水温降,造成资源浪费。

采用转底炉直接出料不经过冷却的热装热送技术,用保温罐将热态金属化球团运至加料车间进行热态加料,可以缩短生产流程,提高工作效率,并且降低能耗,节约能源。

热装热送需要解决热取料、热料运输和热装料过程中产生的金属化球团氧化、板结及冒烟等问题。

3 解决方案

3.1 热取料

原设计未考虑旁路成品出料,转底炉下部空间小,对炉下装料设备和运输设备产生极大限制,炉下可利用空间长×宽×高 =5.7 m×3.4 m×4 m,拟采用2.5 m3 容积耐热保温料罐来装料,料罐设计成底开式出料的方式,高为 2.2 m,直径为 2.2 m,上部进料口设置电动阀门密封。

将转底炉出料溜管第三段更换为人字形三通溜管,溜管口径为 600 mm×600 mm,耐火材料厚度为150 mm,溜管上设置 3 台水冷插板阀,2 台位于溜管分岔口用于出料切换,1 台位于旁路溜管出料口用于卸料,同时在溜管出料口增加氮气保护,防止取料时金属化球团被氧化。

3.2 热料运输

为将装满料的料罐运出转底炉平台至吊装区域并运输空罐到出料口下,新增 1 台取料电动平板车。取料平板车尺寸长×宽×高 =2.75 m×2.2 m×0.48 m,轨距为 2 m。由于受空间限制,轨道设置成 U 型,弯角处垂直布置,平板车设置 2 组共 8 个轮子,2 组轮子可以进行切换垂直运行。

从转底炉区域运输至金属化球团加料车间距离约 1.8 km,新增 3 辆 20 t 平板汽车(在线 2 辆、备用 1辆)用来运输料罐,平板汽车上配置有充氮装置,用于运输过程中向料罐补充氮气防止金属化球团氧化。

利用现有转底炉检修区域 25 t 起重机,进行料罐装卸车作业。

3.3 热装料

热装料在一炼钢倒渣间内进行,利用倒渣间内50 t 起重机,进行料罐装卸车作业。

在倒渣间厂房 2~3 柱间增加加料平台,平台长×宽×高 =15 m×8 m×6.5 m,平台位于鱼雷罐上方,平台上设置加料电动平板车,将料罐从倒渣间的准备间送至鱼雷罐通行跨。

加料平板车尺寸长×宽×高 =2.75 m×2.2 m×0.48 m,轨距为 2 m,平板车上设置料罐顶升装置,用于顶起料罐罐体,打开料罐下部的出料口。

加料平台下部鱼雷罐罐口上方设置伸缩溜管,伸缩溜管伸缩长度为 1 m,伸缩溜管用来减少金属化球团和空气接触面积,避免金属化球团氧化,同时可以减少向鱼雷罐加料产生的扬尘,伸缩溜管通过卷扬机来控制。

为控制加料过程中产生的烟尘,在加料平台下部设置开口为 5.5 m×5.5 m,深为 2 m 的捕集罩,接入现有倒渣间除尘系统,捕集到的烟尘经除尘器处理后,可达到国家相关排放要求。

3.4 工艺流程

空罐由平板车运至转底炉出料溜管下方时打开罐口阀门,然后关闭三通溜管至冷却筒阀门,同时打开料罐阀门,金属化球团装入料罐中。待料罐装满后关闭溜管上料罐阀门,并打开冷却筒阀门,金属化球团进冷却筒处理。料罐上阀门关闭,等待运输。

利用转底炉下设置的取料平板车将转满金属化球团的料罐输送至转底炉平台外检修区域,然后用转底炉配套的 25 t 起重机将装满料的料罐吊运专用的20 t 平板汽车上,再将空罐吊运到取料平板车上。平板汽车(每车装 2 罐)将装满料的料罐运至倒渣间厂房,运输距离约 1.8 km,利用倒渣间内 50 t 起重机将料罐卸至地面放置,并将空罐装入平板汽车,由平板汽车运回转底炉。

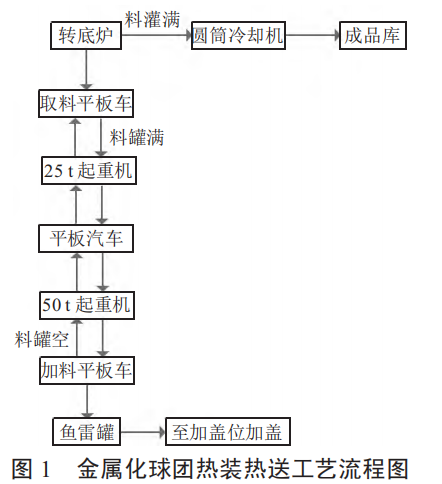

利用倒渣间内 50 t 起重机将装满料的料罐吊运 至加料平台的加料平板车上,平板车从准备跨驶入加料跨,当鱼雷罐驶入倒渣间并停到加料平台下部时,伸缩溜管降下并打开除尘罩阀门,加料平板车上的顶升装置将料罐顶起,金属化球团从料罐底部通过伸缩溜管装入鱼雷罐,料放完后顶升装置降下,加料平板车将空罐运至准备跨,由起重机更换为装满料的料罐后再次驶入加料跨重复加料过程,待鱼雷罐加满 2 罐后(约 8.5 t)提升伸缩溜管,关闭除尘罩阀门,鱼雷罐驶至加盖位,由悬臂起重机将一次性保温盖吊运至鱼雷罐口,加盖后的鱼雷罐驶出倒渣间进入后续流程。具体工艺流程如图 1 所示。

4 热装和冷装比较

4.1 改造后主要技术指标

年加料处理铁水罐数为 12 167 罐;加料作业周期为 19 min;取料温度为 950~1 000 ℃;加料温度为900 ℃;平均每罐金属化球团加入量为 8.5 t;金属化球团用量为 30.7 kg/t。

4.2 能耗比较

本项目新增设备装机容量为 40 kW,年耗电量20.29×104 kW·h,N2 年消耗量为 237.6×104 m3 ,年新增能耗折标煤总计为 169.49 t。与现有冷态加料设施相比较,由于需要将金属化球团再次加热,每年煤气消耗量为 2 369 t 标煤,加上其他能耗,年总计消耗折标煤量约 2 700 t。本项目每年可节省能耗 2 500 t 标煤,具有十分显著的经济效益。

5 结语

本项目目前只解决了向鱼雷罐加料的热装热送问题,向电炉内加入热态金属化球团的问题尚未解决,转底炉冷却筒及后续成品运输仓储设施在热取料时还需连续运转,消耗不必要的能源。待解决电炉加料问题后,可以拆除冷却筒,在现有冷却筒位置建设新的热取料设备。因有足够的空间,料罐容积可以增加到 5 m3 ,鱼雷罐加料可以做到一图 1 金属化球团热装热送工艺流程图料灌满圆筒冷却机 成品库转底炉取料平板车料罐满25 t 起重机平板汽车50 t 起重机料罐空加料平板车鱼雷罐 至加盖位加盖罐对一罐。

在解决金属化球团运输过程中的氧化和板结问题后,进行热装热送,经济效益十分显著,同时,对企业节能降碳具有积极的推动作用。