陈英博 张荣军 罗涵 王希坤 杨笑

(鞍钢股份炼铁总厂 辽宁 鞍山 114001)

摘要:本文首先介绍鞍钢股份有限公司进行数字化转型、智慧制造的发展情况,并以该公司炼铁集控中心项目作为案例,分析鞍钢炼铁工艺数字化转型的方式,提出“智慧炼铁”建议为钢铁企业进行数字化转型提供借鉴和经验。

关键词:钢铁企业;数字化转型;智慧炼铁

炼铁总厂是鞍钢股份有限公司下属的主体生产厂,拥有大型烧结、球团、炼铁工艺技术装备,目前高炉群各个零散的操作室处于分散管理,存在信息流传递滞后,海量数据没有互联互通等问题。为此鞍钢股份炼铁总厂运用数字化、智能化手段通过炼铁高炉集控中心项目有效解决上述问题,并全面提升高炉产线智能化水平。本文对此做一介绍。

1 鞍钢股份有限公司数字化转型、智慧制造发展情况

在国家“十四五”数字经济发展规划的指引下,鞍钢股份有限公司战略方向明确,以《智慧鞍钢发展规划》和《鞍山钢铁集团有限公司推进智慧制造的指导意见》为指引,加速推进“工业化、信息化深度融合,打造智慧鞍钢”,全面提升鞍山钢铁核心竞争力。智能制造已成为世界制造业发展的容观趋势,世界上主要工业发达国家正在大力推广和应用。[1-2]

2 炼铁集控中心项目背景

炼铁总厂是鞍钢股份有限公司下属的主体生产厂之一,始建于1917年,拥有大型烧结、球团、炼铁工艺技术装备,具备年产1800万吨的生铁产能,是国内钢铁行业单厂产能最大的炼铁厂。目前炼铁厂区内的6个高炉工序、55个操作室分散管理,存在信息流传递滞后,海量数据没有实现互联互通等问题。急需提升生产操作效率,打破工序间数据壁垒,实现互联互通,为后续智慧炼铁、智能决策提供支撑。

为此建设高炉区域集数据采集、智能视频、智能操控、数据可视化与智慧分析决策等系统于一体的智慧生产运营平台,并通过炼铁集控中心项目提高铁前工艺智能化水平。

3 炼铁集控中心场景描述

炼铁集控中心项目是鞍山钢铁践行新鞍钢内涵,建设数字鞍钢、创新鞍钢、绿色鞍钢的重点工程。于2019年开始规划,充分学习考察韶钢、宝钢、马钢、新抚钢等企业先进经验后,于2021年开工建设,2022年4月集控一期项目成功并网运行,2022年12月集控二期项目成功并网运行。一期项目主要包含1#、4#、5#、10#四座高炉集控,二期项目主要包括2#、3#两座高炉集控。随着六座高炉先后顺利并网,操控人员入驻集控中心,整体项目实现投运,炼铁集控中心项目初期目标已经实现。

为实现炼铁工序协同生产和无障碍沟通,该项目结合鞍钢自身特点,以安全生产、效率提升为目标,创新性制定出跨工序、跨区域、跨界面的一体化智慧集控方案。在工业日益进步,生活品质日益提高的今天,对工业产品品质的要求,也越来越高。因此对自动化机械的精度要求,也相对提高[3]。该项目采用了信息化、智能化、数字化等主要技术,融合了现有高炉各工序布局和工艺特性。在方案设计阶段,为打破工序间的数据壁垒,改善原有操作模式不统一的现象,通过汇总高炉生产数据和操控数据,形成了模板化、一体化、规范化的操控界面,实现了高炉炉长集中管控,为今后岗位兼岗、并岗打下基础。同时,该项目创造性地开发出操控赋权、界面分屏、数据叠加、电子操作牌等技术,使操控系统能够更好的服务于生产和管理,让操作人员的工作更加安全、高效、便捷。

该项目将分布在鞍钢厂区内的6个高炉工序、55个操作室、108个控制系统全部整合融合到炼铁中心大楼集控大厅内,实现了各岗位职能横向联通、纵向融合,提升了生产信息流传递和操作效率。同时,为确保不影响高炉生产,有效利用生产间隙完成操作系统调试,项目团队使用虚拟仿真技术,在编程实验室进行点对点模拟测试,使开发的新系统运行准确率达到100%,有效缩短了热试时间,顺利完成了新系统与原系统的切换,并取得了控制零差错、热试一次性成功。

该项目的成功投运是鞍钢智能制造建设发展的又一重要里程碑,为集团各大钢铁生产基地通过数字化赋能,实现由经验性管理向数字化、精益化管理转变提供了示范,更为钢铁行业提供了可复制、应用性强、极具推广价值的智慧集控“鞍钢模式”。

4 炼铁集控中心主要技术应用

1、口令牌+分步操控赋权技术:

多层级、多品牌、跨系统的HMI画面与集控平台SCADA软件之间采用口令牌和分布操控赋权相融合技术,保证多地操作的唯一性要求,实现现场操作室最高级权限优先使用。

2、容错服务器和系统虚拟化融合软硬件冗余技术:

硬件采用容错服务器技术,结合虚拟化技术融合搭建SCADA操控平台。其中硬件切换时间19S,虚拟化技术切换时间10S,平台整体稳定性提高100%。保证集控中心SCADA操控平台高稳定性运行。

3、高炉全系统SCADA操控平台离线模拟仿真:

对高炉生产线全系统进行多品牌PLC与SCADA操控平台联动的离线模拟仿真。对于操控平台的问题程序可以准确的离线甄别,实现离线仿真准确率100%。平台系统上线热负荷试车一次性成功率100%,产线热负荷试车时间压缩90%。

5 鞍钢铁前工艺数字化转型的方式

国内目前大多大型治金设备 (高炉、转炉、电弧炉、平炉、冶金炉、炉外精炼装备、连铸设备、铸锻设备、成型设备等)都没有信息检测和故障诊断系统,即便是引进设备也多处在离线监测状,设备安全运行存在隐患,利用数宇化、网络化、智能化技术研制和装备监测智能设备势在必行[4]。

鞍钢铁前工艺数字化转型采取系统架构,以点带线,以线带面,由底至顶,小步快跑的建设方式进行开展。

以点带线:以局部工艺段无人化控制、智能化分析为切入点,带动整条产线的数字化能力提升。如:智能巡仓系统、无扰动智能喷吹系统、烧结漏风率智能检测系统等。

以线带面:以炼铁集控中心项目的产线集控为契机,拉动铁前工艺数字化升级改造。打破数据孤岛,实现互联互通,结合高炉各工序布局和工艺特性,形成了模板化、一体化、规范化的操控界面。搭建生产主数据仓库,完成生产数据采集、汇聚、清洗、转化、入库存储等工作。为下一步“智慧炼铁大数据应用平台”的开发和使用打好数据基础。

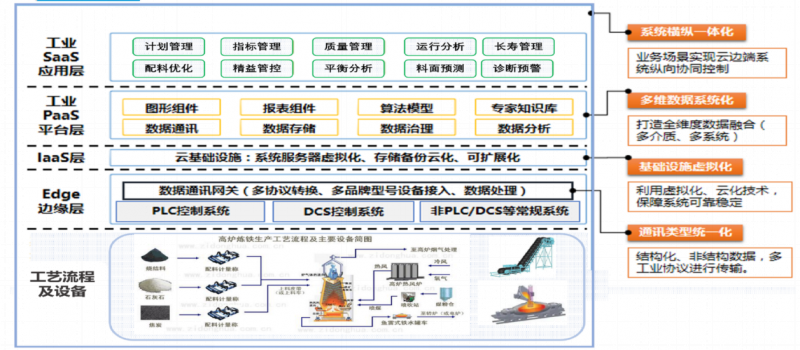

由底至顶:在进行整体系统架构的基础上,首先完成边缘层和LaaS层的建设,在夯实“智慧炼铁大数据应用平台”基础的同时开展工业PaaS平台层和工业SaaS应用层的研发工作。最终实现基于边缘控制、数据治理、网络和数据安全防护、算法模型计算、智能决策分析、数字孪生于一体的“智慧炼铁”高炉群。

“智慧炼铁”场景架构如下:

图3.1 “智慧炼铁”场景架构

|

层级介绍 |

详细描述 |

|

工业SaaS应用层:系统纵横一体化 |

依托平台海量数据和生产工艺数学模型,建立高炉预警检测系统,构建物料及能量利用系统、技术经济指标系统、安全预警系统、冶炼机理系统。实现对高炉全生命周期实时生产运行状态在线监测、趋势预测和优化控制,提高生产效率,达到工序间无边界协同提升效率的目标,实现集中操控一体化、远程监控一体化、统筹管理一体化,实现智能分析、智能决策,保证高炉安全、长寿、高效、稳定运行。 |

|

工业PaaS平台层:多维度数据分析处理 |

工业PaaS平台层全系统采用数字化诊断、多维对标在线分析、参数合理范围分析等数字化手段实现高炉精益管控。主要数字模型:入炉物料质量报警;高炉运行潜力分析;高炉配料优化;喷吹煤粉合理配煤;高炉装料状态跟踪;料面预测分析;高炉炉内可视化分析;气流诊断及优化系统;出铁模型系统;高炉整体监测预警系统;高炉运行状态在线智能诊断系统;水温差热负荷监测预警系统;炉底炉缸侵蚀监测计算模型 |

|

LaaS层:系统高可靠行和可扩展性 |

使用容错服务器和虚拟化技术相融合搭建更加安全稳健的冗余操控平台系统。采用多路镜像同步技术实现了故障系统的秒级切换,保证了高可靠性。运用动态扩展技术实现了新服务器设备无缝接入及运行系统的硬件资源动态扩展。 |

|

边缘层:通信类型统一化,实现海量数据汇集 |

采用智能网关技术,实现多品牌设备、多系统数据接入;通过多协议转换技术将多模数据类型(结构化、非结构数据等)集成汇聚并且对集成的数据进行数据清洗和治理。 |

6 “智慧炼铁”模式展望

冶金行业铁前工艺来说,“智慧炼铁”的含义不应仅局限于数字高炉,应当扩展至“智慧烧结”、“智慧炼焦”,将铁前全部工艺纳入进来。因此“智慧炼铁”的前行之路还很远。

不积跬步无以至千里,不积小流无以成将海。未来的鞍钢股份有限公司必将在建设数字鞍钢的航程中扬帆远航,为钢铁行业提供可复制、应用性强、极具推广价值的数字化“鞍钢模式”。

参考文献

[1] 赵邦,谢书凯,周福宽,智能制造领域研究现状及未来趋势分析[J].现代制造技术与装备,2018(2):180-181.

[2] 何成奎,郎朋飞,康敏,我国智能制造的发展展望[J].机床与液压,2018,46(16):126-129.

[3] 龙立新.工业机械手的分析分析[J].机械, 2003(3):15‐17.

[4] 赵萍.我国智能制造业的发展现状与需求分析[J].辽宁省交通高等专科学校学报,2018,20(5):36-39