冷轧成品机组三合一全自动机器人研发与实践

曹凯1 郑昊1 柳军1 李婷2 李志锋2

(1. 鞍钢股份有限公司冷轧厂,辽宁 鞍山 114021;

2. 鞍钢集团钢铁研究院,辽宁 鞍山114009)

摘要: 针对由人工担任冷轧各成品机组出口处钢卷套筒和贴标签工作, 存在劳动强度较大、工作效率较低以及危害风险较高等难题,采用系统集成技术研发了一款三合一全自动机器人系统代替人工从事的搬运套筒、钢卷贴胶带、钢卷贴标签等工作。通过现场运行表明, 整套系统设计合理、工作稳定可靠。该机器人自动纸套筒系统可广泛应用于各出口机组打包工序上。

关键词: 三合一全自动工业机器人;纸筒输送装置;视觉识别系统

按照,2021年中国钢铁工业协会围绕行业数字化转型持续开展工作,据钢协统计,截至2021年11月底,国内已有约80%的钢铁企业在推进智能制造,数字化转型成效初显。随着科学技术的发展,工业机器人技术的应用变得越来越广泛,尤其是在切割、搬运、码垛、焊接、喷涂等方面应用较多[1-3]。在中国制造 2025 方针的推动下[4-6],努力消除我国钢铁行业工业机器人技术应用存在的短板问题,有必要开发应用于钢铁行业恶劣环境下的工业机器人自动化系统。

由于成品下线机组出口处人工搬运套筒、人工套筒时存在劳动强度较大、工作效率较低以及危害风险较高等难题,在满足成品下线机组出口处钢卷打包工艺的前提下, 采用系统集成技术设计了三合一全自动机器人系统代替人工从事的搬运套筒、钢卷贴胶带、钢卷贴标签等工作,并开展了现场运行实践,本文对此做一介绍。

1 钢卷套筒现场工艺

1.1 工艺参数

卷取机上钢卷下料至移动小车,小车将钢卷输送到鞍座位置,纸筒搬运装置接收到上纸筒命令,到钢卷下料移动到天车吊卷位置贴标完成为止,要满足出口钢卷下线速度,保证机组连续生产要求。时间控制满足工艺要求。

1.2 钢卷套筒系统原工艺流程

天车将纸筒吊到指定位置,人工将纸筒搬运到手动上料架上,在由人工推送纸筒到芯轴上。钢卷下料后需要人工打印标签,再去贴标签。人工粘胶带需要事先准备好长胶带,在由工人去钢卷侧面把钢卷带头找出,并粘贴牢固。原有贴标方式存在贴标不及时,或人工打印标签有误等现象。

2 基于视觉的三合一全自动工业机器人

为了解决原钢卷套筒系统存在的问题,开展了基于视觉的三合一全自动工业机器人研发。

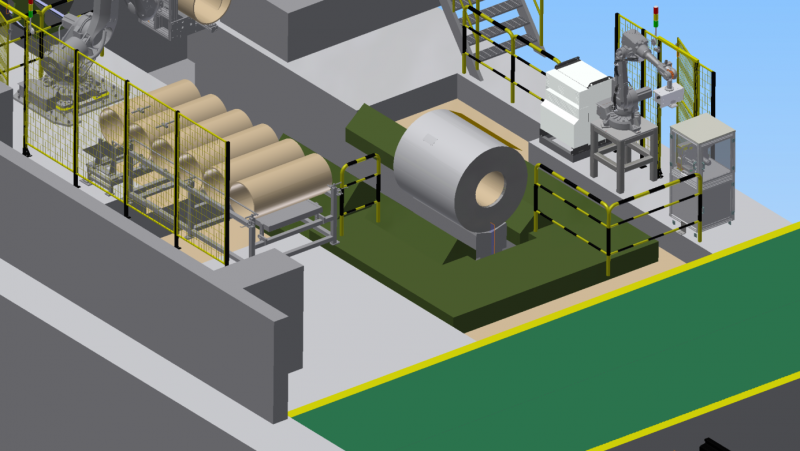

2.1 设备布局

基于视觉的三合一全自动工业机器人机器人系统包括机器人控制柜和纸套筒台架以及安全围栏等防护设备,主要布局如图1所示。

图1 设备布局示意图

2.2 系统配置

该系统主要包括以下设备:工业机器人、行走机构、纸筒搬运抓手和输送装置、粘胶带装置、标签打印和贴标装置、视觉识别系统和PLC控制柜等。

(1)工业机器人

系统执行机构工业机器人本体如图2所示,六轴机器人工作参数如表2所示。

图2 工业机器人本体

表2 工业机器人工作参数

|

轴运动 |

工作范围 |

最大轴速 |

|

S轴旋转 |

+180°~-180° |

120°/s |

|

L轴下臂 |

+76°~-60° |

97°/s |

|

U轴上臂 |

+90°~-86° |

115°/s |

|

R轴手腕旋转 |

+360°~-360° |

145°/s |

|

B轴手腕摆动 |

+125°~-125° |

145°/s |

|

T轴手腕回转 |

+360°~-360° |

220°/s |

机器人控制单元包含电机驱动器、IO单元、通讯模块等等,并配备一个机器人示教器。

(2)行走机构

机器人安装固定在行走机构上,行走机构通过化学螺栓固定在车间混凝土地面上,行走机构由伺服电机驱动,精准的将机器人输送到所需位置。

(3)纸筒搬运抓手和输送装置

连接于机器人T轴上,配装ATC,进行机器人抓手快换,搬运装置用来搬运纸筒并安装到芯轴上,配有激光测距装置。

(4)粘胶带装置

粘胶带装置集成了激光检测装置、粘贴胶带装置等。激光扫描装置用于确认钢卷大小及位置并确认粘胶带位置。

(5)标签打印和贴标装置

标签打印装置与现场机组网络连接,打印出需要的标签信息。贴标装置集成了激光检测装置、扫码装置、贴标组件等。激光扫描装置用于确认钢卷大小及位置并确认贴标位置;扫码装置用于扫描二维码确认钢卷信息;贴标装置用于完成吸取标签并且贴到钢卷指定位置。

(6)视觉识别系统

视觉识别系统,用于识别芯轴上橡胶外圈变形量,通过计算进行上纸筒位置补偿。

(7)PLC控制柜

主PLC控制柜,包含PLC主控制单元,输入输出模块,以太网通讯模块,串口通讯模块等。

2.3 电气系统

机器人自动控制系统采用SIEMENS系列的 PLC 为该系统控制器,并采用 Profibus-DP接口方式进行通信,DP 从站有现场 HMI 操作箱、伺服控制器及机器人控制器。整套自动控制 PLC 控制系统采用硬接线 I/O的方式与 L1 服务器进行安全联锁以及搬运机器人、机器人粘胶带装置、步进梁小车和机器人贴标系统的联锁控制。 采用以太网(ETHERNET)、Profinet、TCP/IP通信协议。设备通过硬线与L1实现通讯,获取连锁控制等信息。机器人上位机与三级通讯,机器人PLC根据跟踪信号向上位机申请数据,获取卷号等基础信息上位机将相应的钢卷数据发给PLC。

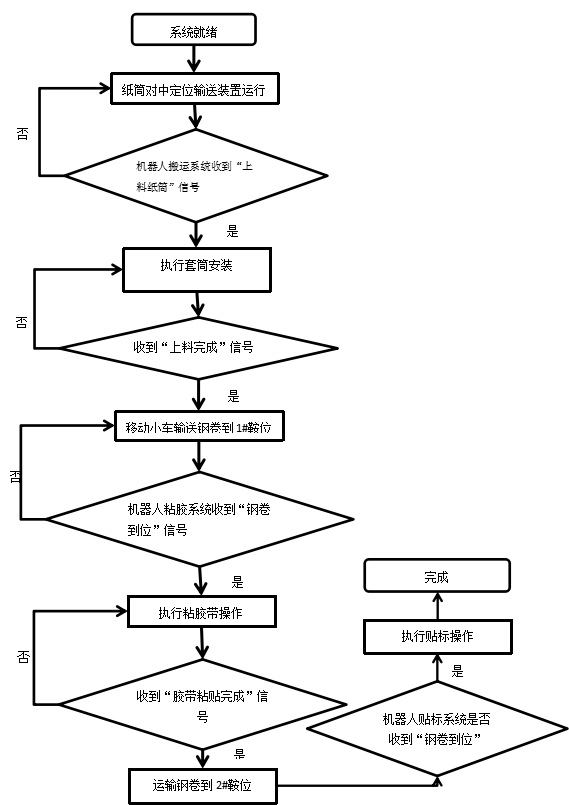

2.4 系统工艺流程设计及控制原理

改进后钢卷套筒系统工作流程示意图见图3。

图3 改进后钢卷塔筒系统工艺流程示意图

该系统的主要功能如下:

(1) 机器人搬运系统收到机组“上料纸筒”信息,搬运抓手对纸筒进行确认并抓取纸筒,搬运抓手对芯轴扫描确认上纸筒位置,通过视觉识别系统对芯轴上橡胶套变形进行位置补偿,将纸筒上到指定位置;

(2) 机器人粘胶带系统收到“钢卷到位”信号,通过激光扫描装置确认钢卷直径和带头位置,精确计算出预先设定粘胶带位置,并准确的将胶带粘到设定位置,并粘贴牢固;

(3) 步进梁小车收到“胶带粘贴完成”信号,将钢卷从鞍座输送到天车吊卷鞍座工位;

(4) 机器人贴标系统收到钢卷到位”信号,机器人带着贴标装置移动到指定贴标位置,下压将标签粘贴。

(5) 扫码装置拍照检验,判断标签是否有效,如无效报警提示操作人员。

在输送装置中,天车将纸筒存放至缓存输送线上,缓存区可以存放纸筒;纸筒输送和提升系统将纸筒输送到机器人搬运位置,并进行对中定位;当卷取机上的钢卷下线,机器人搬运系统收到机组“上料纸筒”信息,搬运抓手对纸筒进行确认并抓取纸筒,搬运抓手对芯轴扫描确认上纸筒位置,通过视觉识别系统识别芯轴上橡胶外圈变形量,通过计算进行上纸筒位置补偿;搬运机器人确认好芯轴位置,将纸筒上到指定位置后撤回到原始位置,并发送“上料完成”信号给机组。

卷取机上钢卷下料至移动小车,小车将钢卷输送到鞍座位置,并发送“钢卷到位”信号到机器人粘胶带系统;粘胶带装置集成了激光检测装置、粘贴胶带装置等。激光扫描装置用于确认钢卷大小及位置并确认粘胶带位置,通过激光扫描装置确认钢卷直径和带头位置,精确计算出预先设定粘胶带位置,并准确的将胶带粘到设定位置,并粘贴牢固;机器人粘胶带装置完成胶带设定位置粘胶带动作后,机器人回原位,并发送“胶带粘贴完成”信号给步进梁小车信号,步进梁小车将钢卷从鞍座输送到天车吊卷鞍座工位。

钢卷输送到指定鞍座后,发送“钢卷到位”信号给机器人贴标系统;贴标机PLC访问读取三级系统(L3)数据库的钢卷信息后,打印机出标签;机器人向打印机运动并吸取标签;机器人带着贴标装置移动到指定贴标位置,下压将标签粘贴;贴标签机器人配置视觉定位系统及标签识别系统能够自动识别钢卷上的最佳贴标签位置,引导机器人自动进行标签粘贴。保存拍照内容,原始数据可追溯。通过扫描标签上的二维码信息,复核标签准确性:确认标签已可靠粘贴在捆带上,且标签信息与钢卷信息一致。判断标签是否有效,如无效报警提示操作人员;标签贴完后,机器人回到原位等待,步进梁解锁,可以动作;依次循环。

3 实施效果

基于视觉的三合一全自动工业机器人现场运行结果表明,所设计的机器人搬运系统、视觉识别系统、机器人粘胶带系统和机器人贴标系统,实现了对实现钢卷自动换纸筒粘胶带贴标签功能,不仅降低了工人的劳动强度、提高了工作效率,而且降低了工人的危害风险。该系统周期内无故障率99.8%以上,日历作业率大于80%,工作周期能够满足生产节奏要求,达到了预期的效果,贴标成功率、上纸筒成功率和标签信息准确率99%。

4 结论

采用工业机器人集成技术,所研发的基于视觉的三合一全自动工业机器人的开发和应用代替人工从事钢卷换纸筒、粘胶带、贴标签等工作,从而降低了工人的劳动强度、提高了工作效率,而且避免了现场作业环境空间狭小,存在一定的安全隐患,甚至是钢卷的松动对操作工造成的危害风险。该三合一全自动工业机器人可以广泛应用于成品下线工序上,同时能够对工业机器人的应用开发起指导和参考作用。

参考文献

[1] 骆敏舟,方健,赵江海. 工业机器人的技术发展及其应用[J]. 机械制造与自动化,2015,44(01):1-4.

[2] 王田苗,陶永. 我国工业机器人技术现状与产业化发展战略[J]. 机械工程学报,2014,50(09):1-13.

[3] 蔡自兴,郭璠. 中国工业机器人发展的若干问题[ J].机器人技术与应用,2013(03):9-12.

[4] 李金华. 德国“工业 4. 0”与“中国制造 2025”的比较及启示[J]. 中国地质大学学报(社会科学版),2015,15(05):71-79.

[5] 工信部装备工业司. 《中国制造 2025》 推动机器人发展[J]. 机器人技术与应用,2015(03):31-33.

[6] 郭朝晖. 钢铁行业与工业 4. 0[ J]. 冶金自动化,2015,39(04):7-11,44.