徐大勇①1,2 王英海1,2 刘常鹏1,2 袁玲1,2 李卫东1,2 孙守斌1,2

(1:海洋装备用金属材料及其应用国家重点实验室 辽宁鞍山 11400; 2:鞍钢集团钢铁研究院 辽宁鞍山11400 )

摘 要:针对大多数老钢铁企业厂区内运输铁水的铁水罐敞口运行存在很大温度损失的情况,分析了铁钢界面铁水温降的构成和原因。 提出针对不同情况对铁水罐实施烘烤补热和加盖保温两种工艺方法,分别开发了铁水罐烘烤装置在高炉区域实施烘烤补热和铁水罐加盖保温装置实施铁水运输全程保温,对两种不同的界面技术装备都进行了系列实践,具体介绍了实际运行情况及取得的结论。

关键词:铁水温度;铁水罐烘烤;铁水罐加盖;界面技术

1 前言

大多数老钢铁企业在铁水运输过程中很多采用敞口铁水罐盛装,原因是高炉出铁区域狭窄、铁路线布局落后、铁水罐种类众多结构不统一等。 敞口铁水罐在盛装和运输铁水过程中存在很大热量和温度损失,造成能源浪费,影响炼钢生产,增加了炼钢能耗。 铁水罐运输过程中铁水表面一般用污染比较严重的颗粒保温剂保温,空罐期敞口的铁水罐无任何保温措施。 铁水罐的罐衬温度在转炉翻铁时为1260℃ ,到高炉配罐时只剩不到 350℃ ,下降了900℃以上,造成铁水从高炉运到转炉产生比较大的温降,通常达 180℃以上,严重时铁水罐底还会结壳,导致铁水倒不净,剩余铁水再回到高炉时一部分已经凝固,导致铁水罐容积减少,如此恶性循环制约了上下生产工序的高效运行[1] 。 在铁钢界面减少铁水运输期间温度损失,提高铁水到转炉前的温度一直是钢铁企业从业人员的目标,也是急需重点解决的技术和装备难题。

2 敞口铁水罐热损失散热构成和应对措施

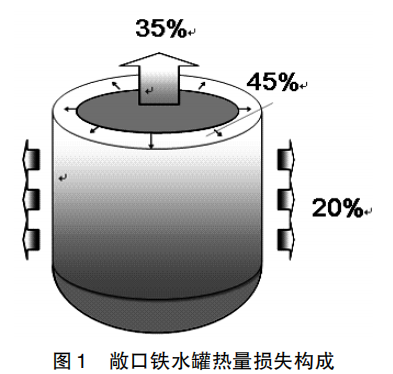

高炉铁水使用敞口铁水罐盛装运输过程中热量损失有三部分:(1)铁水通过罐口的辐射热损失;(2)铁水罐外表面散热损失;(3)铁水罐内衬的蓄热损失,这三部分热损失的构成如图 1。 其中铁水罐口散热损失和罐衬蓄热损失占主要部分,达80% ,这两块热损失是以对流和热辐 射的方式通过敞开的罐口散失的[2] ,就是说转炉翻铁后红热的空铁水罐本身自然散热量占铁水盛装运输过程中热量损失的八成,解决这部分的热量损失即抓住了铁水运输环节温度损失的“牛鼻子”,如果控制这部分热损失,铁水运输过程中的温降将得到有效改善。

解决罐衬材料蓄热损失的最有效措施一是针对敞口周转过程中自身蓄热量已散失殆尽的冷铁水罐在高炉前准备接铁时在线烘烤,对铁水罐罐衬实施补热,可使罐衬在高炉出铁前重新恢复或基本恢复到原来的蓄热水平,保证高炉出铁时铁水的热量不过多的被罐衬吸收,实现大幅减少铁水输送过程温降的目的。 二是对对转炉翻铁后红热的空铁水罐进行加盖,通过实施有效保温措施使铁水罐罐衬运转到高炉盛装铁水时仍维持在翻铁后红热的蓄热水平,达到与铁水罐烘烤补热同样的目的。

3 铁水罐衬蓄热过程分析和对铁水温度的影响

3.1 罐衬蓄热过程分析

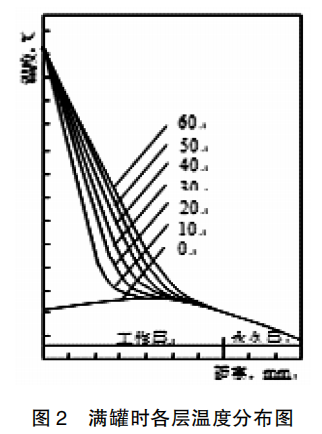

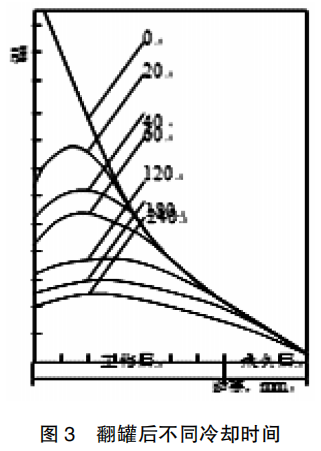

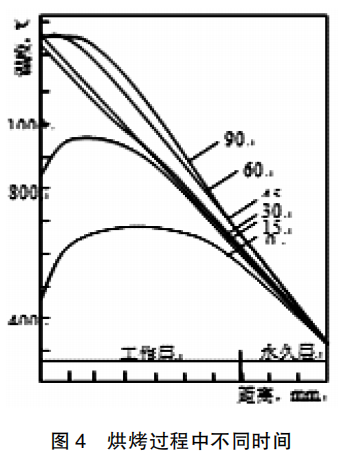

铁水罐罐衬由三层耐火材料构成,内层为粘土衬砖,厚度为 100 ~ 180mm,中层为粘土标准砖,厚度为 50mm,外层为轻质粘土砖,厚度为 32mm。 通过对敞口铁水罐热过程跟踪测试, 铁水罐在转炉翻铁后其内衬温度约1260℃ 。 经过铁路运输和检查等环节,再到高炉前等待出铁状态时,罐衬的表面温度沿圆柱内衬的平均温度为260℃ ,罐底的平均温度为450℃ ,平均温度 355℃ 。 铁水罐装满铁水时罐衬各层温度分布如图 1 所示,翻罐后不同冷却时间罐衬各层温度分布如图2 所示,根据铁水罐维修工艺,如果对铁水罐实施烘烤补热,不同阶段各层温度分布如图2 所示,分析认为对平均厚度 150mm 的工作层烘烤补热意义非常大,从图中数据分析,只要烘烤措施得当,经过30 分钟的烘烤补热能够达到热罐时罐衬的蓄热水平[3] 。

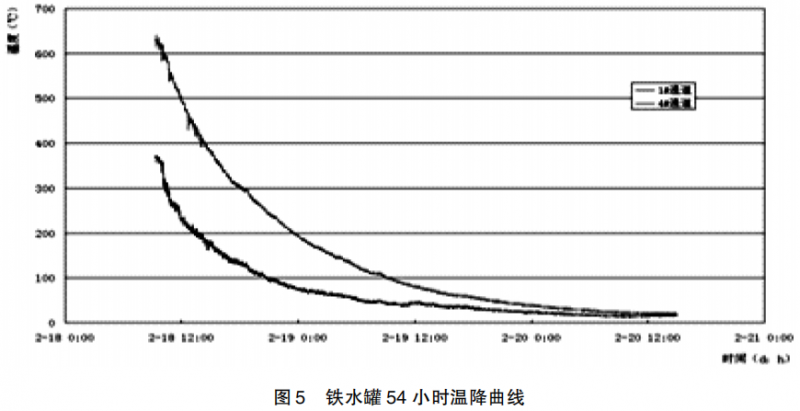

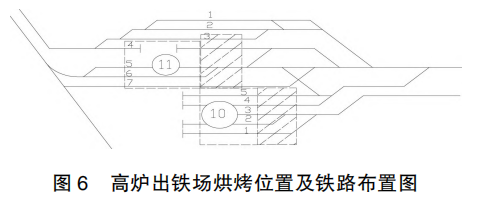

如果在转炉翻铁后对红热的空铁水罐进行加盖保温,铁水罐运转到高炉盛装铁水时罐衬仍维持在红热状态的蓄热水平。 针对铁水罐加盖保温的效果,分别对两个同样状态红热的铁水罐进行加盖和不加盖状态下连续54小时的温降测试[4] ,比较两个铁水罐的温度降低过程,见图5。

由图5的温度测试曲线看出,中温状态的铁水罐放置1.5小时后,加盖的铁水罐温度为 640℃ ,不加盖的铁水罐温度为370℃ ,不加盖状态下的铁水罐温度比加盖铁水罐的温度低270℃ ,相当于铁水罐加盖 7.5 小时后的温度水平,在铁水罐加盖保温的有效时间段内,实施加盖保温可以延长铁水罐 7 -14 小时的温度水平。

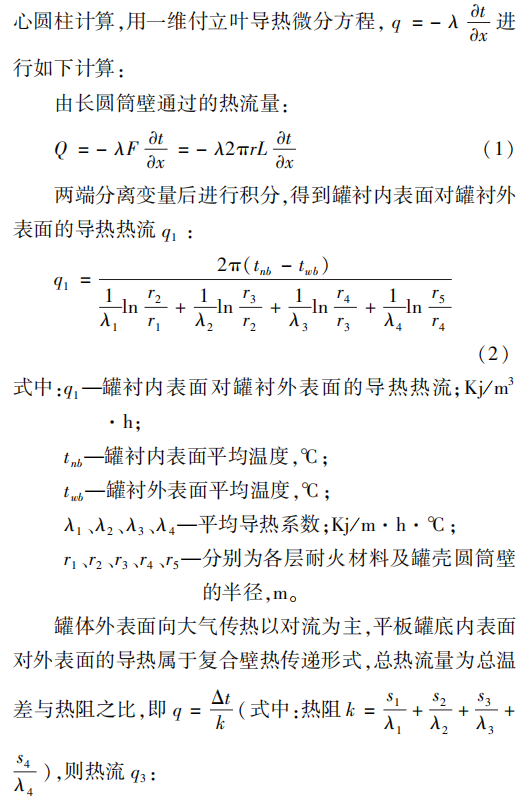

3.2 罐衬蓄热对铁水温度的影响计算

关于罐衬蓄热对铁水温度的影响水平,可将铁水罐分解为罐壁与罐底分别分析,由于空心圆柱壁厚与其直径相比都甚小,将罐底与罐壁分别视为无限大平板和无限长空

铁水罐工作层平均厚度150mm,重量 10.92t,到高炉配罐时内衬的平均温度为355℃ ,此时工作层中心最高温度 400℃ ,采用几何平均温度计算工作层平均温度约380℃ ,经计算该层热焓为 3892325KJ。 当铁水罐烘烤到1000℃时,工作层平均温度经计算约为 680℃ ,该层热焓增加到 7551835KJ,相当于比热为 0.88KJ/ Kg℃ 的一罐 95吨铁水43.8℃ 的热焓,也就是说将正常铁水罐烘烤到1000℃时与不烘烤的铁水罐相比,运到钢厂后铁水温度可提高 43.8℃ 。 若将铁水罐烘烤到 1100℃ ,到达钢厂铁水温度可提高 51.7℃ 。 考虑到铁水罐在高炉前配罐期间的热损失以及铁水温度提高后运输过程中罐口的辐射热损失和外壳表面的散热损失因素,铁水罐经烘烤后,铁水运到钢厂的温度可提高35℃以上。 敞口铁水罐加盖保温的效果与罐盖结构及罐口缝隙大小有关,对铁水温度的影响水平可根据加盖保温后运输到高炉时罐衬温度水平,按照以上过程计算。

4 提高铁水罐衬温度措施的实施

4.1 两种补热方式烘烤位置和时机方式确定

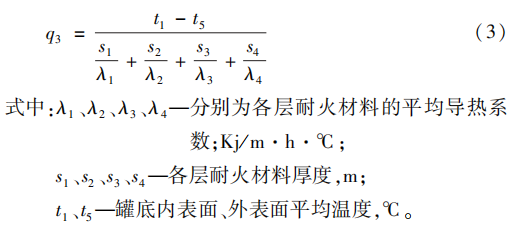

铁水罐在周转过程中有两个关键工艺位置,其一为转炉翻罐后坐回罐车后等待编组阶段,这时候铁水罐的状态为翻铁后的红热状态,停留约0.5 ~ 2.5 小时后返回高炉,如果在这里实施烘烤提温不多,并且返回高炉的运输和配罐过程长达1 ~ 3.5h,到高炉出铁时热量又散失,烘烤效果不会明显。 这时候由于刚翻完铁铁水罐衬里外温度都非常高,空铁水罐本身自然散热量占铁水盛装运输过程中热量损失的八成,所以这里是加盖保温维持罐衬温度的最佳位置。 其二为高炉出铁前敞口铁水罐返回高炉等待出铁的配罐时间,这段时间通常为 1 ~ 2.5 小时,位置在高炉下铁路线上,敞口的空铁水罐运行到这里时原来高温罐衬的热量基本损失殆尽,如果直接盛装铁水,高炉铁水的热量很大一部分被铁水罐衬吸收,温度损失非常大。 如果利用等待的这段时间对铁水罐衬在线实施烘烤补热,按照上述计算经过 30min 的烘烤就可以弥补铁水罐的蓄热损失,使罐衬在高炉出铁前重新恢复或基本恢复到原来红热的蓄热水平,高炉出铁前铁水罐可以立即配送到高炉下接铁,所以如果采取铁水罐烘烤的办法,这里的位置是最佳的。

具体位置见图6中阴影部分。 采用以上两种方式铁水运输过程中的热损失将得到有效改善,大幅减少铁水输 送过程温降。

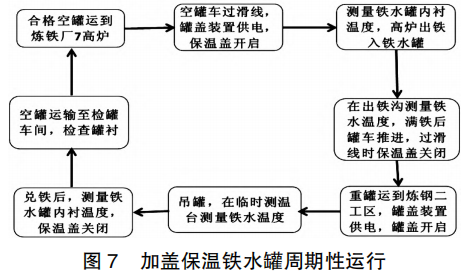

在炼钢车间对位于转炉翻铁后编组阶段的铁水罐立即进行加盖保温,使铁水罐罐衬运转到高炉盛装铁水时仍 维持红热的蓄热水平,可以达到与铁水罐烘烤补热相同的目的。 据此提出对转炉翻铁后红热的空铁水罐及时实施 加盖保温的技术思想,设计开发了安装在罐车上随车行走的罐盖装置,保证铁水罐在整个周转运行期间一直被保温,见图7,可同时减少铁水表面散热和罐衬蓄热损失,提高铁水到转炉前的温度,根据计算和实践可减少铁水运输温降 30℃以上。

4.2 铁水罐烘烤补热装备的开发和安装运行

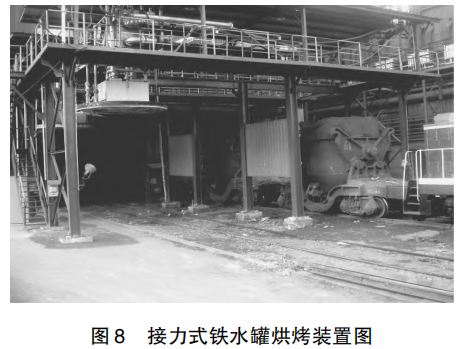

铁水罐配罐时单长8.2m 的约10个铁水罐车分两组停在高炉出铁场下结构框架内以及其两边各 40 ~ 50m 的两条铁路线上,在这个区间内除出铁口下的罐位外,均可以在铁水罐口上方安装 2 ~ 3台烘烤装置烘烤配罐期间的铁水罐,烘烤装置的布置从出铁口开始按照长罐车的长度依次排队对位,各个烘烤装置与铁水罐一一对应,保证几个罐位能够同时烘烤。 高炉出铁期间当前罐装满铁水后,整个铁水罐车队向前移动一个罐位,后面的铁水罐向前推进一个车位自然重新对位实施接力式烘烤,使配罐期间的铁水罐在装铁前都可以被烘烤,并且烘烤时间大于理论需要的烘烤时间,从而保证烘烤效果。 烘烤装置包括烧嘴、支架和移动小车及其辅助机构,燃烧器设计成可以上下前后移动并限位,既保障罐口严密又保障铁路机车安全通过,见图8。

据此建成了国内第一套铁水罐在线烘烤装置并投入运行,对敞口运行到高炉前的冷铁水罐进行烘烤补热。 为适应高炉出铁特殊的生产工艺,烘烤装备安装在高炉前采用接力烘烤方式,其中加热燃烧装置采用目前国内热工领域先进的蓄热式燃烧技术,不仅能利用放散的高炉煤气,而且可以显著缩短烘烤时间、提高烘烤质量、增强烘烤适应生产变化的能力,即节约能源又保证了炉前短时间烘烤工艺要求的效果[5] 。 经测试表明,铁水罐经20 ~ 30分钟的烘烤,罐壁温度可升到 950 ~ 1100℃ ,罐底温度可升到1100 ~ 1200℃ ,经过烘烤的铁水温度比不烘烤的提高30℃以上。 该铁水罐烘烤装置设计科学合理,操作灵活可靠,运行稳定,使用高炉附产煤气作为烘烤用燃料可取得显著的节能和环保效益,实现了节能和碳减排的目的。

4.3 铁水罐加盖保温装备的开发和安装运行

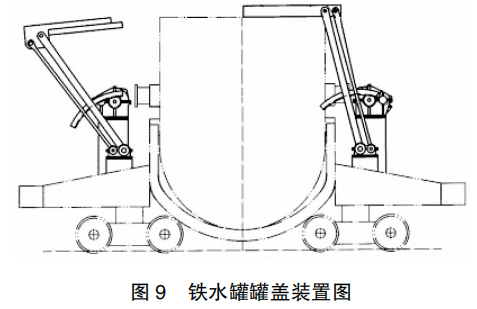

根据铁水罐的结构和运行特点,研制了铁水罐罐盖保温装置,该装置安装在铁水罐车上,随车运行,罐盖在运行过程中,不需要反复吊上、吊下,现场无需增加场地和摘盖机构,不需要增加作业时间,利用现有工序时间、场地的条件就可以快速实现铁水罐加装罐盖运输全程保温功能。将保温罐盖设计成两瓣式结构,工作时罐盖可以水平开闭,动作范围下不刮罐口上不妨碍罐车通行,不影响高炉、转炉生产和铁水运输工艺实现铁水罐加盖运输全过程保温,罐盖装置结构见图9。

生产中利用该罐盖装置对运转在高炉与转炉之间敞口的重罐和敞口的空罐实施除受铁和兑铁工艺时间段外全程加盖。 在转炉前重罐罐盖装置受电开启进行吊运兑铁作业,罐体检查后将高温红热的空铁水罐吊运至原罐车位置立即关闭罐盖,待一队铁水全部兑完并加盖后运回高炉区域进入等待阶段,实现空铁水罐保温运输。 高炉出铁前铁水罐车受电,将罐盖打开受铁,其他铁水罐盖保持关闭保温状态,当高炉出铁将第一罐装满后,给下一个铁水罐盖装置供电,摆嘴动作,其后的铁水罐按前一罐的模式打开罐盖,铁路机车按正常程序移动罐车到出铁口下受铁,前一个罐盖自关闭开始对铁水保温,这样直至一队铁水罐车全部装完并全部加盖后运到转炉,在整个铁水运输过程中通过以上周期循环方式实现全程保温。 实施加盖运输可减少铁水温度损失30℃ 以上,对比烘烤的方式有不消耗燃料、降低保温覆盖剂消耗、减少污染和排放、不占用场地的特点,具有操作简单、节约能源、投资少、维修方便、运行可靠、运行费用低等优点。

5 两种装备实际运行情况及取得的效果

对于大多数老钢铁企业,因高炉出铁区域狭窄、铁路线布局落后、铁水罐种类众多结构不统一等原因,对铁水罐加盖保温和烘烤补热的条件和实施方式需求各不相同。

对现场条件具备的企业建议首选铁水罐加盖保温的方式,对现场条件不具备或者没有来得及加盖保温的情况应该实施烘烤补热的方式。 作者对两种不同的方式都进行了系列实践,具体实际运行情况及取得的效果介绍如下。

5.1 铁水罐烘烤补热装置实际运行情况及取得的效果

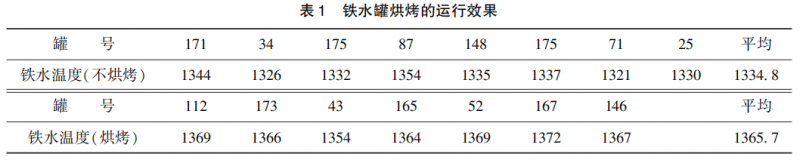

铁水罐在线烘烤装置建成后通过对不同状态的铁水罐测试,结果表明,铁水罐经20 ~ 30分钟的烘烤,罐壁温度可升到 950 ~ 1100℃ ,罐底温度可升到 1100~1200℃ ,空煤气蓄热体温度均超过 1060℃ 。 经对15组铁水罐烘烤对比测试表明,铁水罐烘烤要比不烘烤的铁水温度平均高 30℃以上,见表1。

5.2 铁水罐加盖保温装置实际运行情况及取得的效果

针对铁水罐加盖运行效果,通过对23组对比罐连续周转的结果进行分析,实施加盖保温的铁水罐铁水平均温降为 154℃ ,不加盖铁水罐的铁水平均温降为 196℃ ,使用 该项技术装备实现减少铁水温降 42℃ ,见图 10。

5.3 铁水罐加盖对结壳挂渣和残铁量的影响

生产运行实践发现,不采用任何保温、补热措施的铁水罐的罐口经过一定周期后经常出现结壳和挂渣情况,罐底残铁量不断增加,运行一定阶段后不得不换罐处理结壳和挂渣。 实施加盖保温或者烘烤补热的铁水罐罐口和内壁持续保持光洁状态,说明采取加盖保温或者烘烤补热措施对铁水保温起到了明显的效果,对罐衬寿命也有好处。

6 结论

综上所述针对老钢铁企业不同情况提出对铁水罐实施烘烤补热和加盖保温两种工艺方法,对具备加盖条件的铁水罐可以采用铁水罐加盖保温装置,实施铁水运输全程保温,对不具备加盖条件的或者未及时加盖的铁水罐可以在高炉区域采用接力式烘烤装置,实施烘烤补热。 本文对两种不同的装备都进行了系列实践,生产运行实践表明两种方式都可以提高铁水温度30℃ 以上,结论说明采取加盖保温或者烘烤补热措施对提高铁水目标温度效果明显,显著提高铁水到转炉前的温度,提高转炉生产效率,实现节能和碳减排,并且铁水罐罐口和罐衬可以持续保持良好状态,提高铁水罐寿命,有利于设备稳定顺行。

参考文献

[1]贾启超等. 老钢铁企业降低铁水温度的技术研究[J]. 冶金能源,2015,3.

[2]徐春柏等. 铁水保温输送现状及提高铁水到达钢厂温度的技术和管理措施[J]. 鞍钢技术,2005,1.

[3]刘佩勤,蔡开科,陈福在. 连铸钢包热循环模型研究[J]. 炼钢,1991,4.

[4]刘常鹏等. 铁水装运过程的温降分析[J]. 冶金能源,2009,1.

[5]张富信,潘远革. 低热值燃料在钢包高温快速烘烤工艺中的应用[J]. 工业炉,2002,3.