王 彬

(山东钢铁股份有限公司莱芜分公司炼铁厂, 山东 济南 271104)

摘 要:2022 年莱钢2号1 880 m3 高炉因炉缸侧壁温度升高停炉中修,中修扒料后发现炉底碳砖损坏严重,更换全部碳砖进行大修。因工期延长,造成欠产较多,炼铁厂通过精确计算开炉参数,准确控制开炉料装入位置,合理匹配送风后主要操作参数,合理选择出铁和开风口时间节点,实现了零铁损快速达产。首次铁即投用撇渣器,出铁约120 t,炉温(化学热,w(Si))4.1%,物理热 1453℃,各项主要参数达到预定数值。渣铁流动性良好,三次铁投用图拉法进行粒化,减少了环保风险。

关键词:高炉;大修;开炉;快速达产

引言

莱钢 2 号 1 880 m3 高炉第二代炉役于 2018 年 7月 12 日点火生产,采用串罐式无料钟炉顶与软水密闭循环冷却系统,共设 28 个风口、2 个铁口,炉底与炉缸采用大块碳砖砌筑,浇注陶瓷杯垫。2022 年 7 月 12日因炉缸侧壁温升高,停炉中修,计划在保留侧壁 10层与炉底 3 层(或 4 层)碳砖的基础上实施炉缸浇注,重建炉底与侧壁耐材,并浇注陶瓷杯垫。扒料后发现炉底碳砖出现严重环裂,环裂带碳砖体积膨胀严重,不能满足浇注施工要求。因无法实现耐材利旧,将全部碳砖拆除并重新砌筑大修。工期延长,造成欠产较多,炼铁厂通过优化装料与送风,实现了零铁损快速达产。

1 开炉装料

通过烘炉和气密性试验后,高炉具备装料开炉的条件。根据以往生产实践,开炉装料成败关键在于开炉料的参数选定与装入位置的准确性[1]。

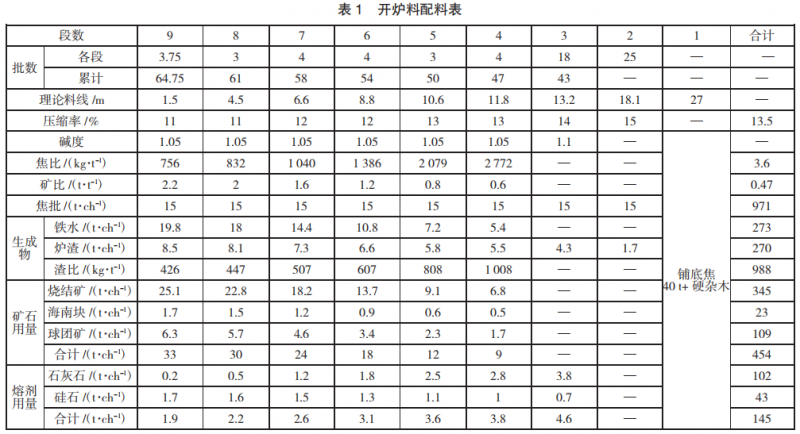

1.1 开炉料参数选定

开炉料主要参数包括全炉总负荷、总焦比、总渣比、炉料体积和炉渣碱度等。本次开炉料的总焦比为3.5 t/t,负荷料焦比 2 800~759 kg/t,全炉渣比>900 kg/t,正常料炉渣碱度为 1.05,空焦碱度为 1.1,全炉碱度为 0.8,预计首次铁 w(Si)为 4.0%。开炉料共分为 9段投入,第 1 段装铺底焦和硬杂木,第 2 段装净焦,第3 段装空焦,由净焦、石灰石和硅石组成,第 4~9 段装正常料,如表 1 所示。通过实践,九段式炉料装入法在满足炉料装入精细计算的基础上简化了炉料装入过程,非常适合中型高炉使用。

1.2 开炉料装入

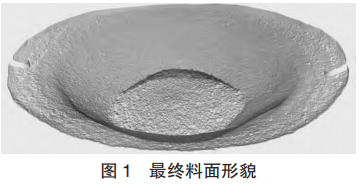

为保证开炉料装入位置的准确性,本次大修在装料之前对高炉内部进行扫描测量,得到喷涂料表面精确的初始尺寸,通过测量结果可以计算出各段体积与高炉初始总体积。当然,随着高炉冶炼进程的进行,炉体内衬以及炉缸侵蚀持续进行,内部炉型会有所扩大,实际有效容积和工作容积会逐渐增加。装料过程溜槽角度为净焦布料角度 16°,空焦布料角度 22°,每批料石灰石、硅石和焦炭一起装入炉内,正常金属料的布料角度为 31°~39°递增。为了填平中心,最后一批净焦按照布料角度 10°布在中心位置,最后一批空焦改为净焦按照布料角度 10°布在中心位置,保证料面平整,中心略高。装料过程中发现硬杂木填装不够密实,导致东侧炉料下降较多,为缓解东侧料线偏低的问题,采用定点布焦炭的方式补齐料线。2号 1 880 m3 最终料面如图 1 所示,呈现“平台 + 漏斗 + 中心堆尖”形态,实际料线 1.8 m,平台宽度 1 m,堆尖高度 0.8 m。

准确测定开炉料的堆比重和压缩率对装入准确性也有重要影响,直接决定装入料的实际体积和数量,从而影响到全炉负荷、全炉炉渣碱度等重要参数的准确性,尤其是各段负荷料的位置。九段炉料分别设定不同的压缩率,使炉料的装入更加准确,最终装入料批数和预算批数相差要控制在一批之内。

在实际装料过程中,根据炉料的装入体积,可以理论计算出每批料装入后相对应的料线深度,并在装料过程中进行实际料线深度和理论料线深度的校核和修正。特别是空焦装完后,实际焦炭水分大或焦炭粒度变差都有可能导致实际料线比理论料线深,两者对实际全炉焦比都有很不利的影响。因此,要及时补加焦炭到理论料线,这样可以补充因水分变化或焦炭质量变差、粒度变差变化造成的实际干焦装入量不足,从而更加精准地控制含铁原料的装入位置,实现精准开炉。

2 送风开炉

2.1 点火送风

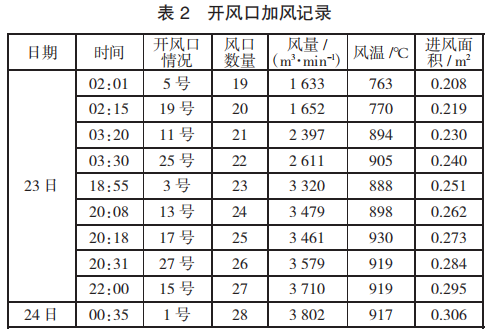

高炉开炉送风参数选择决定了冶炼进程的起步和进一步控制,本次开炉选择非集中堵部分风口操作[ 2]。9 月 23 日 00:36 堵 10 个风口,其余 18 个风口捅开送风开炉(铁口上部风口全开)。00:48,风量加至1260 m3 /min,炉顶温度平均 30 ℃,顶压 3 kPa,引煤气至荒煤气火炬,关炉顶放散阀。02:01,开始逐步开风口加风。18:16 开首次铁,累计风量 226.9 万 m3 。19:55 开二次铁,累计风量 261.9 万 m3 。具体开风口加风过程如表 2 所示。

依据笔者实践,点火开炉后加风速度不宜过快,防止含铁料过早进入炉缸,吸收热量,造成炉缸温度不足。同时也要兼顾软熔带形成的时间,在此阶段应缓慢加风,防止出现炉况波动。高炉开炉料因为焦炭负荷较轻,矿批较小,为了稳定煤气流,上限风量和鼓风动能均不宜过大。

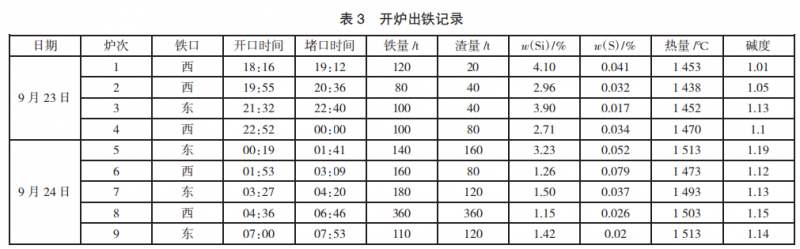

2.2 出铁情况

9 月 23 日 14:50 西铁口见渣,累计风量为 167.7 万 m3 ,17:18 置换炮泥,18:16 开首次铁,累计风量为226.9 万 m3 。此时炉缸存铁量为 130 t,开炉金属料全部作用,首次铁投用撇渣器,出铁约 120 t,炉温(化学热,w(Si))4.1%,物理热为 1 453 ℃。19:55 西铁口开二次铁,累计风量为 261.9 万 m3 ,出铁 80 t,炉温(化学热,w(Si))为 2.96%,物理热为 1 438 ℃。9 月 24 日07:00,九次铁开始算炉次,炉温 (化学热,w(Si)) 1.42%,物理热为 1 513 ℃,累计风量为 513.2 万 m3 。 出铁记录如下页表 3 所示。

开炉后首次铁的铁水 w(Si)和物理热虽然无法通过理论计算直接获得,但是通过合理的操作可以进行有效管控。含铁物料装入起始位置,含铁原料达到炉缸的时间、加风速度的控制、铁水在炉缸存留的时间和首次铁累计风量的控制,都对铁水 w(Si)和物理热有直接影响。

3 开炉主要经济技术指标

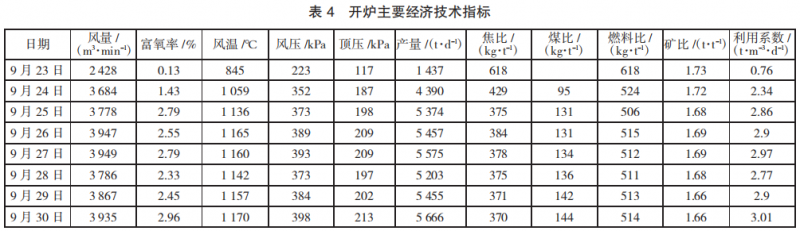

本次开炉从点火到风口全开历时 24 h,48 h 利用系数 2.34 t(/ m3 ·d),实现快速达产,达到历史最快进程。随着开炉后各项工艺参数的调整优化,高炉逐步转向长期稳定顺行的常规操作状态,主要涉及负荷及布料制度调整,开炉过程中主要经济技术指标如下页表 4 所示。

4 结论

1)高炉开炉达产是一项系统性工程,烘炉、检漏、试车工作应充分,杜绝开炉期间休风[ 3],这是开炉快速达产的基本前提。

2)开炉工艺技术方案应制定合理,开炉过程中主要参数能做到精准控制,做到与预计数值基本吻合,开炉过程中相关参数的取值合理,实现精准开炉。负荷平稳过渡,炉温、碱度实际与理论基本相符,整个开炉过程安全顺利,无悬料、崩料。

3)使用 3D 激光扫描技术和激光雷达扫描技术,针对高炉设计参数及炉顶设备构成,对高炉炉体及炉内料面、溜槽倾角、悬挂点高度等关键设备参数进行扫描和校核。通过对关键基本参数的检测和分析,提出适合本高炉的装料矩阵以及其他建议,通过后续一系列模型支持和数据分析,为高炉顺利开炉和今后装料制度调整和优化提供有力的技术和数据模拟支持。

4)开炉料中未配加锰矿和萤石,首次铁 w(Si)与预估值吻合,渣铁物理热充足,流动性好,炉前操作难度小,有利于对开炉进程的推进和快速顺利达产。

5)首段开炉料硬杂木装填不密实,导致装料后压缩多,局部料线出现偏差,不得不附加焦炭补齐。

参考文献

[1] 周传典,刘万山,王筱留,等.高炉炼铁生产技术手册[ M] .北京:冶金工业出版社,2002.

[2] 陈智平.2 280 m3 高炉大修开炉实践[ J ] .河北冶金,2022(6): 46-51.

[ 3] 王凤民,欧继胜,邹德胜.本钢新 1 号 4 747 m3 高炉开炉达产实践 [J ] .金属世界,2009(6):1-5.