韦胜利

(陕钢集团汉中钢铁有限责任公司, 陕西 勉县 724200)

摘 要:针对烧结工序能耗高的现状,降低工序能耗也是低碳环保、清洁生产的必经之路。汉钢烧结厂自 2018年开始,从设备改造、工艺优化协同推进建设绿色工厂,经过长期探索与研究,成效显著,工序固体燃料消耗、电力消耗、煤气消耗均大幅度下降。

关键词:节能 降耗 超厚料层 喷洒蒸汽

烧结是炼铁的原料准备工序,烧结过程是复杂的物理化学反应的综合过程。在烧结过程中有燃料的燃烧和热交换、水分的蒸发和冷凝、碳酸盐和硫化物的分解及化合、铁矿石的氧化和还原反应、有害杂质的去除及黏结相的生成和冷却结晶等,在烧结生产过程中将消耗大量的能源。因此,研究降低烧结工序能耗对行业节能减排意义重大。

1 烧结工序能耗分析

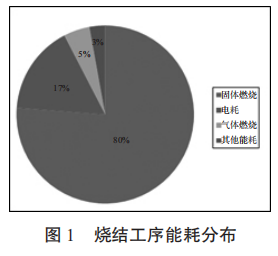

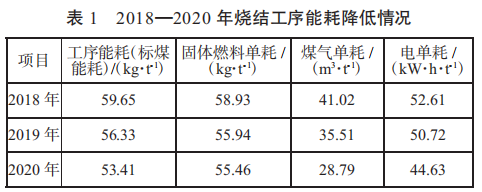

烧结工序是钢铁企业仅次于炼铁的第二用能大户,工序能耗占钢铁总能耗的 10%左右,烧结生产的能耗消耗主要表现在三个方面,即每吨烧结矿所消耗的固体燃料量、电量以及气体燃料量,共占烧结生产过程能耗的 95%~98%。其中固体燃料约占工序能耗的 75%~80%,气体燃耗约占 3%~5%,电耗约占 15%~20%,烧结工序能耗如图 1 所示。陕钢集团汉中钢铁有限责任公司(全文简称汉钢)烧结厂自2018 年—2020 年烧结工序能耗降低情况见表 1。

1.1 固体燃料消耗

固体燃料在烧结工序能耗中占比最大,达 80%左右。汉钢烧结常用的固体燃料主要为焦粉,焦粉是炼焦煤隔绝空气高温加热后的固体产物,主要作为炼铁原料,烧结使用的焦粉是高炉用焦的筛下物以及焦化厂焦炭破碎产生的筛下物。由于固体燃料消耗在工序能耗中所占比最大,降低工序能耗首先要考虑的是降低固体燃料的消耗。

1.2 电耗

在烧结工序的动力消耗中,电耗占动力成本80%以上的费用,它是烧结工序能耗中仅次于固体燃料消耗的第二大能耗,约占 13%~20%,由于电耗在工序能耗中所占的比例较大,因此降低电耗也是降低烧结工序能耗的重中之重。

1.3 煤气消耗

煤气消耗约占烧结工序能耗的 6%左右,主要作用是将高温废气的热量传递给表层混合料,点燃料层表面混合料中的燃料颗粒,同时适宜的点火制度,通过合理利用气体燃烧产生的热量补充超厚料层烧结时料层表面燃料不足的现状。但是,若点火制度不合理,导致煤气燃烧不充分,造成煤气浪费而使能耗升高,因此,降低煤气消耗也是降低工序能耗的一项重要举措。

2 降低工序能耗措施

2.1 设备改造

2.1.1 烧结机漏风治理

2019 年系统大修时利用秦皇岛新特科有限公司烧结机密封技术对 2 台烧结机本体进行全密封,将烧结机大小栏板、大栏板与烧结机本体、烧结本体之间的漏点全部包裹在一个密闭的箱体内,彻底治理了烧结机本体的漏风。2021 年系统大修时又对烧结机抽风系统进行了全面治理,通过风箱列管、引风管、静滑道及头尾密封的全部更换,烧结机大烟道氧含量从 13%~14%之间降至 11%以下,烧结机主抽风机风门也从 98%降至了 75%,主抽风机电流由改造前的 270 A 降低至 200 A。通过漏风治理,烧结机产能进一步释放,电耗降至 48(kW·h)/t 烧结矿。

2.1.2 烧结机点火炉升级改造

利用系统大修先后对 2 台烧结机点火炉进行升级,将 2 座点火炉全部升级成为空气单预热一体式点火炉,空气单预热一体式点火炉投运后,一方面将点火空气预热至 80 ℃以上,为烧结过程补充热量,改善上层烧结温度水平;另一方面起到降低煤气消耗的效果,空燃比由 0.56 提升至 0.85,在保证点火温度不变的情况下煤气消耗降幅明显。

2.1.3 环冷机升级改造

2021 年年初系统大修期间,先后将 2 台环冷机进行整体更换为新型销齿传动水密封环冷机,同时将冷却风机由工频运行升级为变频运行,新型环冷机为高效节能型产品,台车箅条为锥形缝隙,降低了箅条的堵塞率、提高了冷却效果,减少了风机运行功率。台车栏板为整体保温结构,上部采用特殊的罩体密封并通过水密封装置与台车栏板上侧实现紧密密封,进而避免了大量热气从罩子的两侧溢出,下部采用可以调节的新型双向联合弹性密封,极大的降低了台车下部的漏风率,提高了余热蒸汽回收量,蒸汽回收量由 85 kg/t 烧结矿提升至 99 kg/t 烧结矿。

2.2 工艺优化及新技术的应用

2.2.1 烧结矿 w(FeO)窄区间控制

为实现烧结矿 w(FeO)窄区间运行目标,首先从源头进行管理,通过严格执行一次料场鳞行堆料来提升原料初混效果;含铁料堆料过程中细化工序循环物料炼铁重力灰、钢轧氧化铁皮分阶段交替配加,提升堆料机行走速度,经过一系列攻关目前混匀料垛堆垛量由 6 万 t 提升至 7.5 万 t,堆料层数由400 层提升至 520 层。其次从优化一次配料打料着手,通过料仓之间的距离测算每个料仓开停间隔时间,编制一键自动上料程序,减少原始 w(FeO)的波动,烧结矿 w(FeO)±0.5 稳定率由 60%稳步提升至91%,通过 w(FeO)窄区间控制,燃料配加比降低了0.2%。

2.2.2 超厚料层烧结

汉钢于 2019 年一季度开始先后在两台烧结机相继开展厚料层攻关活动,目前 2 台烧结机料层厚度已稳定达到 1 000 mm。厚料层烧结由于料层的自动蓄热作用,提高了烧结下层的余热,降低固体燃料消耗和煤气消耗。厚料层烧结降低了机速和垂直烧结速度,延长了烧结料层在高温下的保温时间,有利于针状复合铁酸钙相(SFCA)的生成,从而有利于提高成品矿的强度和成品率,改善成品矿的质量。通过超厚料层技术应用,烧结矿质量指标,煤气单耗、固体燃料单耗均有大幅度降低。

2.2.3 料层蒸汽阶梯预热技术

利用检修将传统的圆钢松料齿升级为空心无缝钢管松料齿,在空心无缝钢管内通入蒸气,在混合料与松料齿接触期间将混合料进行预热,将混合料温度从 65 ℃左右提升至 70 ℃,进一步减少了过湿带。该技术的使用,一是有效利用了混合料物理热,降低了混合料运输及布料过程的热损。二是提升了蒸气预热效果,减少了蒸汽外溢。同样的上料量加水量减少2 m3 /h,燃料配比降低 0.05%,节省蒸气 2 kg/t 烧结矿。

2.2.4 应用料面蒸汽喷洒技术

为进一步降低固体燃料投入,结合汉钢超厚料层生产实际情况在 2 台烧结机风箱温度较低的段对应的料面上喷洒压力>0.3 MPa 的蒸汽,利用 C 与H2O 化学反应产生 H2 跟 CO。该技术的应用,一是加快了料层中的碳颗粒的燃烧,提上了碳的燃烧程度,降低了烧结矿残碳;二是利用蒸汽的物理热对料面起到了保温作用,同时补充了超厚料层烧结料层表面热量不足的现状,更好地平衡了料层中热量,使热量合理分布。

3 结语

经过长期总结与探索,通过设备改造升级系统漏风的治理,烧结矿 FeO 的窄区间控制,料面喷洒蒸汽、料层梯度预热、1 000 mm 超厚料层技术的应用,烧结工序电耗、气耗、固体燃料消耗均有不同程度的降幅,后续还需进一步从固体燃料闭路破碎,热风烧结,点火自动控制等方面进行探索,进一步降低工序能耗。

参考文献

[1] 张福明.首钢绿色低碳炼铁技术的发展与展望[J].钢铁,2020,55 (8):13.

[2] 许满兴,何国强,张天启,廖继勇.铁矿烧结生产实用技术[M].北京:冶金工业出版社,2019.

[3] 胡兵,王兆才,李宗平,孙英,贺新华.烧结工序能耗精细化管理及其软件开发[J].中国冶金,2016,26(9):12.

[4] 肖扬.烧结生产节能减排[M].北京:冶金工业出版社,2014.

[5] 龙红明.铁矿粉烧结原理与工艺[M].北京:冶金工业出版社,2016.