吴春红 王 源 宋细牙 王 炜

(新余钢铁集团股份有限公司)

摘要:分析了转炉炉衬的主要破坏机理,阐述了新钢 210 t 转炉炉衬维护在应对各种形式损害采用的创新性技术。创新性地开发了 210 t 大型转炉动态智能护炉技术,系统介绍了转炉炉底砌筑、底吹透气砖布置优化、炉帽维护技术,前大面维护技术,出钢口维护技术等关键技术。通过将这些护炉技术集成应用,使新钢 210 t 转炉炉龄由 10 000炉提高至 15 000 炉乃至更高,并且炉况炉型更为稳定,有效降低了护炉成本及压力,综合年直接创效达 200 余万元,同时为大型转炉长寿技术的发展提供了借鉴。

关键词:转炉炉龄;护炉技术;自动溅渣

0 引言

转炉炉龄炉型是炼钢生产中的一项关键指标,对提高产量、提高生产效率、改善钢水质量、改善转炉钢种结构、降低成本都具有十分重要的意义 [1~3]。新钢 210 t 转炉于 2009 年 4 月正式投产,年产量达 500 万 t,冶炼钢种以冷轧基料、汽车板、冷轧电工钢、普碳钢等为主,而以 IF 钢为代表的超低碳钢种由于转炉终点过高的氧性及温度,给炉衬的维护带来了极大的挑战。新钢 210 t 转炉平均炉龄在 10 000 炉左右,且炉役期炉况炉型波动大,护炉压力及成本大,炼钢生产不能灵活地服从于公司生产大局,转炉炉龄成为公司年度系统检修时间安排的限制因素。因此,在保证安全、生产、质量的前提下,提高转炉炉衬寿命迫在眉睫。

1 转炉炉衬损害理分析

转炉冶炼是一个涉及复杂物理、化学反应的过程,在整个冶炼过程中炉衬工作环境恶劣,须遭受到强烈的高温、物理冲击、烟气冲刷、化学侵蚀 [4]。

1.1 机械作用

由于废钢种类、形状、块度、重量不一,废钢在入炉过程中撞击前大面,重量重的、有棱有角的废钢对前大面冲击更大,伤害更严重。同时,铁水密度大且温度高在入炉过程同样对前大面冲击较大。在吹炼过程,氧气射流、高温烟气、熔渣及金属液滴等对炉衬的冲刷造成的危害也很严重 [5]。

1.2 高温作用

整个转炉吹炼过程都是在高温环境下进行,高温易使炉衬产生强大的膨胀应力,尤其是反应的高温区达到 2 000 ℃以上,容易造成炉衬表面软化、熔融。

1.3 化学侵蚀

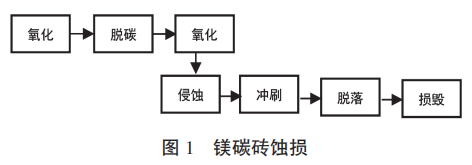

转炉内衬由绝热层、永久层和工作层组成。通过观察转炉拆下的残砖,发现工作层表面比较光滑,但存在明显的三层结构 :1 ~ 3 mm 的熔渣反应层,0.2 ~ 2 mm 的变质层和与其相邻的原砖层。氧化性熔渣、供入的氧气等氧化性气氛与镁碳砖工作层表面的碳发生氧化反应,使镁碳砖工作层表面形成脱碳层,反应原理 [6-7] :

(FeO)+C={CO}+[Fe]

{CO2}+C=2{CO}

MgO+C={Mg}+{CO}

镁碳砖的工作层表面由于碳的氧化脱除,炉衬砖体的组织结构出现松动脆化,经液渣、烟气等的冲刷形成孔隙或裂纹,而熔渣从孔隙或裂纹中渗入,并与氧化镁反应生成低熔点的 CMS(钙镁橄榄石)、MgO·Fe2O3 等固溶体。镁碳砖经过氧化-脱碳-冲刷,最终镁砂颗粒流失于熔渣之中,镁碳砖就是这样被蚕蚀损坏的,如图 1所示。

1.4 炉衬剥落

一方面,由于炉渣侵入砖内与原砖层反应,形成变质层,强度下降,发生结构剥落 ;另一方面,由于炉内温度的急剧变化或局部过热产生热应力引起砖体崩裂和剥落。

2 转炉护炉技术的优化

基于对转炉炉衬损坏机理的分析,为实现炉衬长寿命,对转炉护炉技术进行了优化,主要包括转炉炉衬砌筑的优化、溅渣护炉技术优化,前大面维护优化等。

2.1 转炉炉底砌筑的优化

2.1.1 炉底砌筑优化

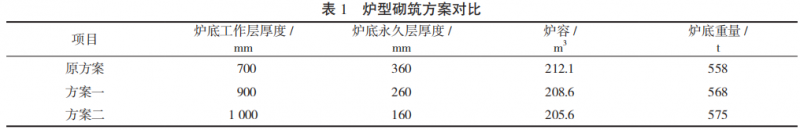

要保证底吹砖长时间裸露,须合理控制转炉的炉底高度。若炉底高度过高,将使底吹透气砖被覆盖 ;若炉底高度长时间处于低位,转炉拐角和透气砖又容易出现渗铁或渗钢。在延长底吹透气砖寿命的同时,须确保炉况的安全。综合考虑炉况和底吹透气砖效果,拟通过增加透气砖和炉底的厚度来延长透气砖的使用寿命,提高炉况的安全系数。因此,设计了两组炉型砌筑方案与原方案进行对比,具体见表 1。

从表 1 可以看出,方案一与原方案相比,炉底工作层厚度增加了 200 mm,改为 900 mm,炉底永久层厚度减少了 100 mm,改为 260 mm,最终总的炉底厚度增加了 100 mm,炉内体积减小了 3.5 m3,炉底重量增加了 10 t。方案二与原方案相比,炉底工作层厚度增加了 300 mm,改为 1 000 mm,炉底永久层厚度减少了 200 mm,改为 160 mm,最终总的炉底厚度增加了 100 mm,但炉容减少了 6.5 m3,炉底重量增加了 17 t,炉容更小,造成炉内反应空间小,易产生喷溅,同时增加了转炉倾动的负荷 ;另一方面永久层为 160 mm,过于单薄,炉况安全不能得到有效保证。综合考虑炉况安全、炉容和炉底重量,决定采取方案一进行炉型砌筑,如图 2 所示。

2.1.2 底吹透气砖布置优化

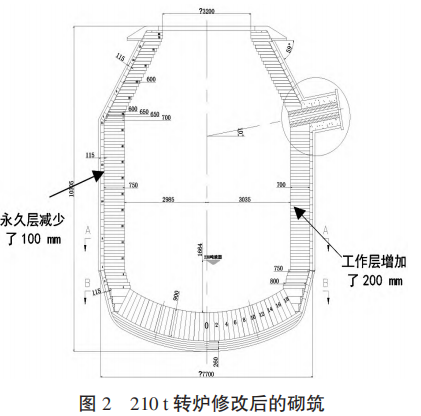

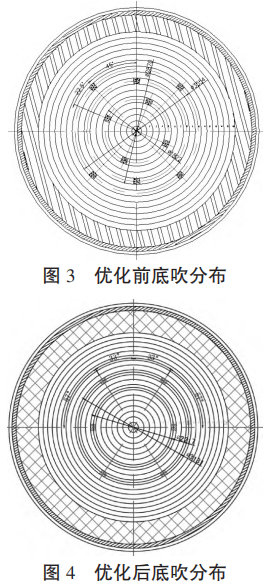

210 t 转炉优化前底吹透气砖有 10 块,分布在 3 个同心圆上,夹角分别为 22.5°、45°,如图 3 所示。为改善底吹冶金效果,与某冶金院校合作,通过水模型设计了 3 组不同底吹布置方式,经过对比,最终确定了底吹布置,将底吹透气砖由之前的 10 块减少至 6 块,并且分布方式为在炉底第 7 环同心圆上安装 2 块透气砖,另外 4 块透气砖分布在炉底第 10 环同心圆上,夹角分别为 66°、114°如图 4 所示。该底吹透气砖分布混匀时间最短,对熔池的搅拌效果最好,并且离耳轴相对较远,更不易对拐角造成侵蚀,并且优化后平均碳氧积由0.003 82 下降至 0.002 11,渣中平均全铁由 18.7% 下降至 14.8%,有效减缓了对炉衬的侵蚀。

2.2 动态智能护炉技术创新

溅渣护炉技术是利用高速氮气射流冲击液态熔渣产生的反作用力将渣滴溅起,然后粘到炉衬上,起到保护炉衬的作用 [4]。溅渣护炉可起到有效保护炉衬,延长炉龄的作用 ;但操作不当也可能给吹炼过程及炉型维护带来诸多不利,如溅渣枪位不当使炉型变差,从而导致钢水出不净。因此,为保证炉型、炉况稳定,有必要根据不同钢种的终渣渣况和实际炉况选择合适的溅渣模式,以减少人为干预,实现标准化操作。

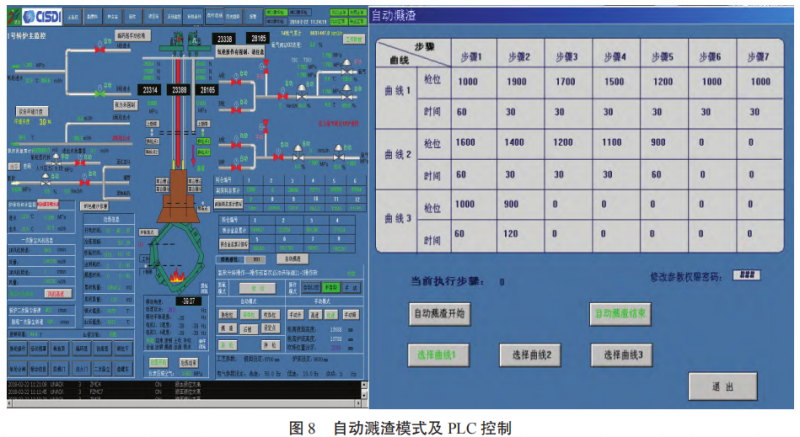

基于炼钢厂钢种结构、炉况和对现场溅渣的效果跟踪分析,将溅渣模式分为三个模式 :

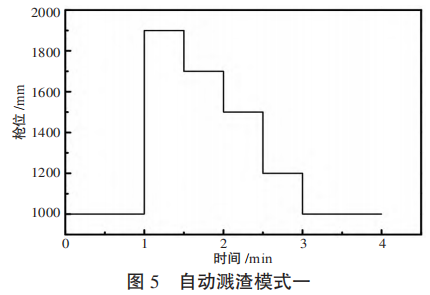

(1)溅渣模式一为涨零位溅渣模式。

模型枪位低高低, 前期低枪位(1 000 mm)加速熔化调渣料(轻烧、 改质剂、生白)和降低终渣温度,使渣中氧化镁达到过饱和,从而提高终渣的熔点、缩短起渣时间, 起渣之后将枪位升高至 1 900 mm,避免因溅渣动 能过大使熔渣积聚在炉口、炉帽或造成溅渣时间短炉身未粘附足够的溅渣层 ;30 s 之后逐步压枪,使熔渣溅干,避免留渣兑铁水时发生喷爆,如图 5 所示。

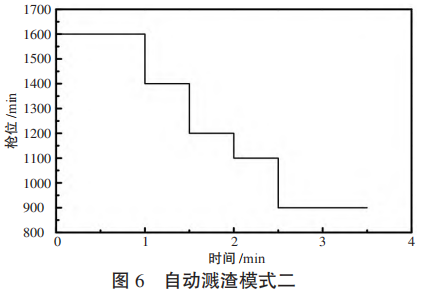

(2)溅渣模式二为维持零位不变的溅渣模式。

溅渣枪位为高低低,主要适用于终渣渣况较好、炉况炉型正常的情况,基本不需调料溅渣的操作,如图 6 所示 。

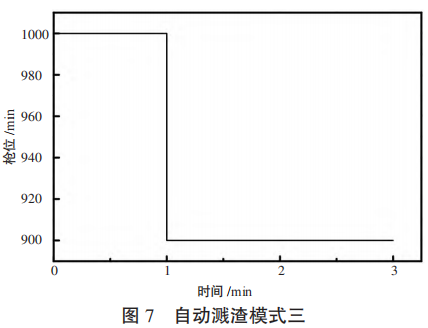

(3)模式三为降零位模式。整个溅渣过程均采用低枪位渣,枪位低对熔渣的冲击能力大、冲击深度深,减少了熔渣在炉底的粘结量,有利 于降低炉底厚度,如图 7 所示。

因此,在一级系统上设计了 3 种溅渣模式,通过点击“自动溅渣” 按钮,实现一键式自动溅渣动态护炉,如图 8 所示。

2.3 炉帽维护技术优化

一方面,吹炼过程加料、烟道漏水、溢渣、喷溅均易造成炉口积渣 ;另一方面,在出钢过程中,随着温度的降低,熔渣中的高熔点物质优先析出,熔渣变黏,从而造成炉口积渣。炉口积渣使炉口变小,造成废钢入炉困难,冶炼周期变长,从而制约产量释放。

为此,采用炉氧枪吹扫炉帽、炉口结渣工艺。该工艺在溅渣或出钢前,将氧枪喷头摆至等待点,手动开氧,点着火后再将枪位调整到距离炉口1 ~ 2 m 的位置来回移动,此时氧流刚好冲刷到炉口内侧。通过利用氧气流股点燃粘附在炉口周围的液滴与熔渣,进而形成低熔点的物质,促使炉口溅渣层熔化而逐渐变薄。

2.4 出钢口维护技术优化

出钢口的使用寿命和出钢口附近的平整度直接影响到出钢口部位的寿命。当前存在的主要问题 :(1)更换出钢口时,由于采用湿法喷补,套管和座砖之间由于水蒸气的挥发形成空洞,容易出现套管爆裂的情况 ;(2)随着出钢过程温度的下降,熔渣中的高熔点物质不断析出,逐渐粘附在出钢口周围,造成出钢口周围变厚,影响出钢挡渣命中。

为解决上述难题,对出钢口维护技术做了以下优化 :(1)出钢口喷补工艺优化,将喷补出钢套管的方式由之前的全内喷自然流入改为先外喷,再将转炉摇到后面进行内喷,使喷补料能完全填实套管和座砖之间的缝隙,有效避免了出钢套管爆裂的情况 ;(2)出钢口维护工艺优化,用煤氧枪替代氧枪对炉膛内局部炉衬溅渣层异常增厚的位置进行切割或吹扫 ;确保出钢口附近平整,钢水能出尽。

2.5 前大面维护技术优化

废钢、铁水、烟气等的冲刷是加剧转炉前大面受损的主要原因。而如何减缓前大面的侵蚀,确保前大面的安全是护炉的主要任务之一。目前解决此问题的主要方式是通过生铁补前大面。但该方法存在一定风险,即出钢过程中前大面粘的生铁块可能塌落,造成喷溅,容易产生烧伤等安全事故 ;也可能造成钢水碳高而成废品。为此,暂不考虑此方法。

前大面维护技术主要从以下两方面进行优化 :废钢装斗优化、留渣摇炉优化。(1)废钢装斗优化 :装斗过程中,轻薄料装在废钢斗的底部和前面,重废等优质废钢装在废钢斗的上部和后面。(2)留渣摇炉优化 :采取留渣单渣法,在进废钢前往炉内加入一定量熔剂进行铺底,然后再进废钢 ;进完废钢之后将转炉往后摇至 -30°,然后往前摇至 110°,再回摇至兑铁水角度。通过废钢装斗优化和留渣摇炉优化,使渣量、熔剂、轻废等密度、重量小的物质优先与炉衬接触,有效减缓了重废、铁水对前大面的侵蚀。

3 转炉护炉技术优化应用效果

3.1 动态护炉技术效果评价

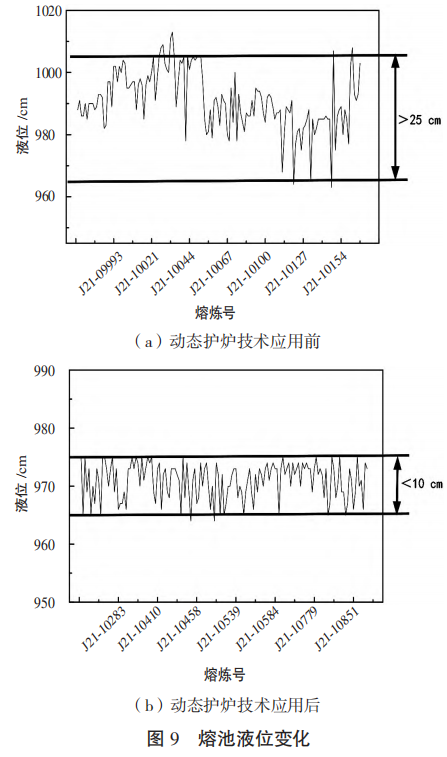

炼钢厂转炉熔池的安全液位为 958 ~ 982 cm,炉底厚度过薄,易造成炉底及其他位置渗钢 ;炉底高度过高,炉容小,易造成喷溅 ;而长时间处于同一个高度时,熔池钢渣界面侵蚀严重,也存在较大风险,应当在合理范围内波动。为科学合理评价自动溅渣技术,随机连续选取应用自动溅渣技术前后各 600 炉熔池液位数据进行对比分析,动态护炉技术应用前后熔池液位变化如图 9 所示。

从图 9 可以看出,动态护炉技术应用前转炉炉底高度经常低于安全液位且波动幅度大,炉况、炉型不稳定,炉底高度波动超过 ±25 cm 以上,且经常性处于警戒状态,炉况可控性差,平均炉龄只有 10 000 炉,其间还出现过炉体发红的险肇事故 ;动态护炉技术应用后,通过自动溅渣模式实现了溅渣操作的标准化和智能化,炉底高度波 动减小至 ±10 cm 以内,炉况、炉型趋于动态稳定,熔池液位基本稳定在 965 ~ 975 cm,炉龄突破了15 000 炉,未出现过炉壳发红或渗钢等事故,确保了转炉安全稳定生产。

3.2 炉帽部位、出钢口、前大面维护技术优化效果评价

通过氧枪吹扫炉帽、炉口结渣技术的实施,保证了炉帽炉口的清洁平整,有效减少了废钢卡炉口的频率,使废钢入炉时间由 3.6 min 下降至2.4 min,有效缩短了装料时间。

通过出钢口喷补的优化及出钢口维护的优化,出钢口寿命由之前的 140 炉直接提升到了 180 炉以上,部分甚至可达 200 炉,碗砖寿命也由之前的30 炉提升到了 50 炉以上,并且未出现因出钢口不平整导致的钢水出不尽。

通过废钢装斗优化和留渣摇炉优化,有效缓解了铁水、废钢对前大面的冲刷,使前大面的快速补炉料平均每月用量下降 32 t。

3.3 效益测算

通过动态智能护炉技术与出钢口、前大面等部位维护技术的优化与集成创新,使新钢 210 t 转炉炉龄从 10 000 炉提高至 15 000 炉乃至更高,在国内外各大钢厂同类型转炉中处于领先水平。不仅使转炉炉衬耐材和综合护炉成本平均降低了0.46 元 / t 钢,年综合直接创效高达 200 余万元,而且使炼钢生产更灵活地服从于公司生产大局,转炉炉龄问题不再成为公司年度系统检修时间安排的限制因素。

4 结论

(1)通过系统理论分析了转炉炉衬损害的机理,创新性地开发出 210 t 大转炉动态智能护炉技术,实现了标准化溅渣,转炉炉底波动由 ±25 cm减少至 ±10 cm,炉型炉况也更趋于稳定。

(2)通过对转炉炉底砌筑、底吹透气砖分布优化、自动溅渣动态护炉技术、出钢口维护技术、前大面维护技术等技术的集成应用,使 210 t 转炉炉龄由 10 000 提高至 15 000 炉,乃至更高,且炉况炉型更为稳定,转炉炉衬耐材及综合护炉成本平均降低了 0.46 元 /t 钢,年综合直接创效高达 200余万元。

5参考文献

[1] 苏天森,刘浏,王维兴 . 转炉溅渣护炉技术[M]. 北京 : 冶金工业出版社,2002 :45-83.

[2] 朱英雄 . 转炉溅渣护炉技术(一)[J]. 炼钢,2003,19(1):50-55.

[3] 丰年,杨东利,张化德 . 莱钢 120 t 活炉底复吹转炉长寿技术的应用[J]. 山东冶金,2015(5):26-28.

[4] 马勇,耿继双,徐延浩 .100 t 转炉溅渣护炉工艺研究[J]. 辽宁科技大学学报,2010,33(1):20-23.

[5] 李勇,路平,岳庆海 . 转炉溅渣护炉技术的工艺实践[J]. 炼钢,2000,16(6):19-21.

[6] 吴春红,张邹华,廖德桥,等 . 降低钢铁料消耗生产实践 [J]. 江西冶金,2017,37(4):28-31.

[7] 廖广府,陈敏,李光强,等 .210 t 顶底复吹转炉溅渣护炉模拟研究[J]. 过程工程学报,2011,11(1):31-35.