余星见 帅 照 力 飞 孙云鹏

(武汉钢铁有限公司)

摘要:对武钢有限 5 号高炉在炉役后期采取的操作措施进行了总结。由于冷却壁损坏严重,5 号高炉 8、9 段炉皮多次发红,影响安全生产。通过采取调整炉内、炉前操作制度,安装冷却器,灌浆造衬等措施后,实现了 5 号高炉炉役后期的安全和高产。

关键词:高炉;炉役后期;操作制度;安全生产

0 引言

武钢有限 5 号高炉有效容积 3 200 m3,第二代炉龄于 2007 年 12 月 23 日点火投产。采用了当时世界先进工艺 :PW 并罐无料钟炉顶装置 ;风口、冷却壁独立并联软水密闭循环冷却系统 ;薄炉衬全冷却壁带 4 段铜冷却壁结构,综合水冷薄炉底;直进开口机 ;新一代环保型 INBA。开炉后第 3 天达产,利用系数达到 2.026,创国内同类型高炉开炉达产最快速度。

该炉至今已经生产了近 14 年,处于炉役后期,设备严重老化,2019 年 6 月二烧停机后,入炉原燃料又变得复杂,导致高炉操作难度加大。2019年四季度炉身 8、9 段冷却壁直管开始损坏,2020年损坏加剧且集中,2021 年初 8、9 段炉皮多次发红,对 5 号高炉经济技术指标和高炉寿命产生极大影响。为完成生产任务,在保证安全的前提下制定并实施了一系列措施来维护 5 号高炉的生产,遏制了冷却壁频繁损坏的势头,实现了高炉安全、稳定、顺行和各项技术经济指标的大幅提高。

1 调整炉内操作制度

1.1 优化送风制度与装料制度

装料制度、送风制度对改变煤气流分布、煤气利用、造渣过程、炉缸温度具有决定影响,对稳定炉况有重要意义 [1]。

5 号高炉布局风口 32 个。起初设置 Φ120 mm的风口 7 个,Φ130 mm 的风口 25 个,进风面积 0.411 0 m2 。

2019 年 6 月二烧停机后,5 号高炉未再配置固定的烧结机,入炉烧结矿品种复杂,粒度不均匀且波动大,冶金性能也频繁变化,严重恶化高炉料柱透气性。2020 年 5―7 月,三炼焦干熄焦检修,5 号高炉只能使用全湿焦。原燃料质量恶化,特别是焦炭的质量降低,减缓了死料柱焦炭更新周期,使滞留在死料柱中的铁水渗碳时间延长,加剧了死料柱焦炭粉化,导致料柱透气、透液性越来越差,进而造成炉缸堆积征兆显现,中心吹不透,边缘气流过分发展,严重影响渣皮的稳定。

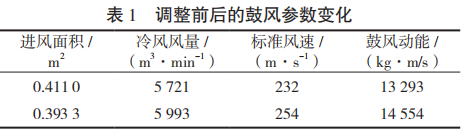

此冶炼条件下,就显得进风面积偏大,风速偏低,鼓风动能不足。2021 年利用休风机会,调整了 5 号高炉的风口布局,逐步将渣皮活跃地方的9个 Φ130 mm 风口更换为 Φ120 mm,最终缩小进风面积至 3 933 m2 ,将冷却壁损坏严重方位的风口长度由 593 mm 加长到了 643 mm。保证风速在245 m/s 以上,有效提高了鼓风动能,使回旋区向中心发展,有利于炉缸初始煤气流最大限度向中心渗透,提高了料柱的透气性、透液性,获得充足的中心煤气流,使渣皮稳定,炉缸工作均匀活跃,减少了冷却壁损坏。风口布局调整前后的鼓风参数变化见表 1。

送风制度和装料制度必须坚持上、下部调剂相结合的方针。5 号高炉为配合下部风口面积缩小、风口加长的送风制度,相应逐步调整上部装料制度,最终将焦炭 1# 角位布料环数增加 1 环,7#、8# 角位布料环数各增加 0.5 环 ;矿石 4#、7# 角位布料环数各增加 1 环,8# 角位布料环数增加 2 环。增加边缘布矿量,提高边缘矿焦比,适当抑制边缘气流 ;堵不如疏,为了打开边缘和中心两条合理的煤气通道,在矿石、焦炭布料角度相同的基础上,5 号高炉将布料角度整体逐步内推,最终将最大角度减小了 2°,角度差由 10.5°缩小到 9°。 整体缩短了布料宽度加大料层厚度,同时缩小了中心无矿区,这样既稳定了边缘气流又使中心气流更加集中。

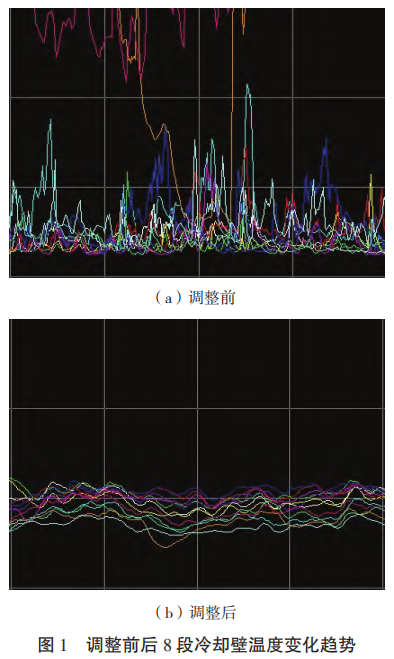

通过对送风制度和装料制度的调整,煤气流分布趋于合理,炉况稳定顺行,渣皮稳定,冷却壁损坏趋势得到了有效遏制。调整前后炉身 8 段冷却壁温度变化趋势如图 1 所示。

1.2 控制合理的热制度和造渣制度

物理热充足、流动性良好的炉渣和铁水是高炉顺行的必要条件。热制度直接反映了炉缸工作的热状态。冶炼过程中控制充足而稳定的炉温,是保证高炉稳定顺行的基本前提,过低或过高的炉温都会导致炉况不顺 [2]。表示热制度的指标有两个 :一个是铁水温度,另一个是生铁含硅量。2021 年严格控制 5号高炉 [Si] 在 0.35% ~ 0.45%,铁水温度 1 510 ~1 520 ℃,既维持了炉况稳定顺行又使炉缸具有充足的热量。

实践证明一定的煤气利用率可对应一定的燃料比。高炉区工日常操作以每小时燃料比为依据,作业区制定了煤气利用率对应燃料比的参考表,区工依据中控监测画面的煤气利用率 通过调剂喷吹量、富氧量等参数来控制燃料比,保持炉温平稳、充足。

适宜的理论燃烧温度能满足高炉正常冶炼所需的炉缸温度和热量,保证液态渣铁充分加热和还原反应的顺利进行,理论燃烧温度过低或过高都会导致炉况不顺。在以燃料比为操作依据的基础上,参考理论燃烧温度来控制 5 号高炉的热制度。根据操作经验,将 5 号高炉的理论燃烧温度控制在 2 200 ~ 2 300 ℃较适宜。

造渣制度应适合于高炉冶炼要求,有利于稳定顺行和冶炼优质生铁。武钢有限烧结矿原料以澳大利亚精矿粉为主,Al2O3 含量偏高,时有导致炉渣中 Al2O3 的含量高于 16%。有研究证明,渣中Al2O3 过高时炉渣熔点变高,稳定性变差,黏度变大,炉缸的透气性、透液性降低 ;渣铁分离困难 , 脱硫能力降低 ;炉渣明显粘稠,渣铁流动性变差,影响炉况稳定顺行和生铁质量。

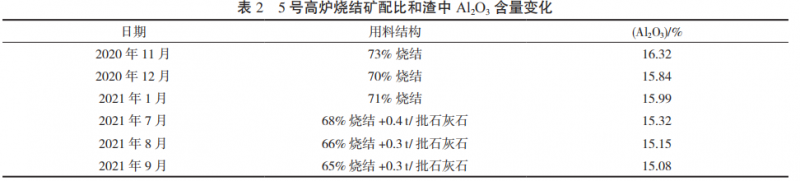

针对这种情况,一方面,联系原料片区提高烧结矿的碱度,由 1.85 提高至 2.00 以上 ;另一方面,调整用料结构,在炉渣碱度控制在 1.20±0.02,在保证生铁质量的基础上适当降低烧结矿的配比,配加适量石灰石。这样既减少了 Al2O3 入炉量,又通过适当加大渣量,稀释渣中 Al2O3 含量,使炉渣Al2O3 的含量控制在 15.5% 以下。5 号高炉烧结矿 配比和渣中 Al2O3 含量变化见表 2。

1.3 加强冷却制度

合理的冷却制度是延长炉衬寿命的重要措施,在条件允许范围内,适当提高炉体冷却强度,有利于形成稳定的渣皮保护冷却壁。2021 年 6 月起逐步将 5 号高炉冷却壁进水量从 4 700 m3 /h 提高到5 100 m3 /h 左右。同时将进水温度由原来 41 ℃调整为 35 ~ 37 ℃,每班密切关注冷却壁温度、热负荷曲线和渣皮的状况,根据水温差控制进水温度。当水温差 >6.5 ℃时,进水温度按下限控制 ;当水温差 <4.5 ℃时,进水温度按上限控制。严格控制各区域热流强度不大于设计值,使冷却壁系统的冷却能力得到提高。

炉役后期,5 号高炉 8 段冷却壁损坏严重,冷却能力不足,引起炉皮温度高,多次冒烟、发红。针对此状况,利用高炉定休机会在冷却壁破损严重和炉皮发红的部位开孔,安装柱状冷却器,并在冷却器的灌浆孔处采用硬质压入造衬技术,压入耐火材料,实现灌浆造衬。保证造衬料以冷却器为生根点,粘附在冷却壁上形成保护层。截至目前,在 8-1、8-6、8-41、8-44 等区域共安装了冷却柱75 个,灌浆造衬 35 t,极大调高了该处冷却壁的冷却强度,炉皮温度大幅降低,起到了保护炉壳的作用,降低炉皮开裂、烧穿的机率 ;同时缓解了其他区域冷却壁的破损,有效延长高炉寿命。在冷却壁损坏区域外部打水冷却。为确保打水均匀,在高炉炉身 8 段安装环管 ;在冷却壁损坏严重区域加装钉子耙 ;日常检查时如果发现温度高的区域,再加装地对空冷却,这样由面及点地加强冷却,确保炉皮温度受控。

2 调整炉前操作制度

炉前操作是高炉冶炼操作中的一个重要组成部分,如果不能按时出净渣铁,炉缸中液态渣、铁面升高后使炉缸料柱的透气性恶化,不仅风压升高、风量降低、下料速度降低,而且在炉缸工作不活跃时还会导致崩料或悬料 [3]。因此,抓好炉前工作,及时出净渣铁,有利于煤气流合理分布,炉况稳定顺行和稳定渣皮。

5 号高炉距离武钢有限炼钢厂最远,路线长,如果钻头选大了,出铁时间短,炼钢出罐稍晚或运输部稍耽搁就会等罐 ;如果钻头选小了,渣铁排放慢,不能及时腾空炉缸 ;这两种情况都易导致炉内憋风,影响炉况顺行和渣皮稳定。为此,2021年经过不断试验、总结,摸索出一种连续出铁新模式,即一侧铁口出铁 130 min 后,打开另一侧铁口,然后再堵先开的铁口,循环往复。这样既解决了等罐或渣铁排放慢的问题,又稳定了出铁时间,保证两侧渣铁排放均匀,而且没有出铁间隔,延长了有效出渣铁时间,有利于高炉常态化稳定顺行。

针对这一新模式,制定出一套完整的出铁制度,以保证炉前渣铁及时排出。

(1)加强对铁口泥套和液压炮的检查和维护,确保其处于正常工作状态,杜绝冒泥或拉风堵口等情况发生。

(2)控制铁口深度在 2.8 ~ 3 m。铁口主要是靠打入的新泥形成泥包来保护的,打泥数量的多少应根据铁口深度和渣铁数量、铁口的工作情况确定。打入的炮泥是维护铁口的保证,当打泥量不足时弥补不了出铁时铁口泥包的损耗,不能保持正常的铁口深度;打泥过多时,又会造成潮铁口,给下次开铁口造成困难。因此,维护正常铁口深度与打泥量的适当与稳定十分重要。经过多次反复的摸索,最终确定 5 号高炉 1 号、4 号出铁场的正常打泥量为 16 s,2 号、3 号出铁场的正常打泥量为 14 s,控制好铁口深度。

(3)合理使用钻头,保持合适的铁口孔径。铁口孔径大小直接影响渣铁流速,孔径过大,渣铁流速大,造成出铁时间偏短,还可能引起渣铁溢出主沟、下渣过铁或压死 INBA 转鼓等事故。孔径过小,渣铁排放速度远小于冶炼速度,炉缸渣铁液面上升,导致憋炉或烧坏风口小、中套,影响炉况稳定顺行。正常情况下,5 高炉选用Φ55 mm 的钻头,开铁口后铁流可稳定在 6.0 t/min 左右,满足 5 号高炉日常生产需求。

3 加强原燃料监管

随着风温水平的提高,喷吹燃料的增加,焦比降低,焦炭作为料柱骨架的作用越来越重要。5号高炉非常重视焦炭对高炉冶炼的影响,及时掌握焦化配煤实绩和焦炭理化性能,加强来料实物检查和槽上、槽下的沟通。一旦发现问题,一方面及时对外协调,另一方面合理调剂,科学应对,以免焦炭恶化,应对不及时导致炉况波动,影响渣皮稳定。

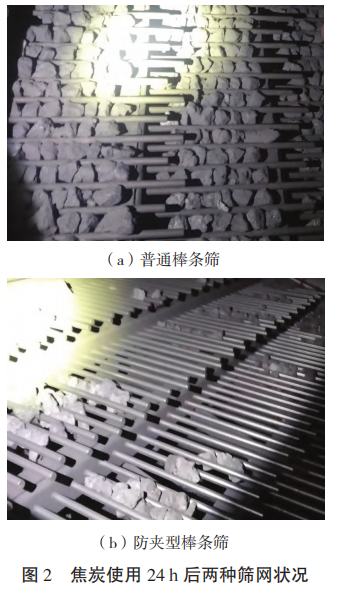

过筛效果差,入炉粉焦就多。在软熔带,粉焦和软熔的矿石黏结在一起,滞留熔融物增多,使煤气流运动受到的阻力明显增大,煤气向透气性相对好的边缘区域流动,导致边缘气流发展甚至可能引发管道崩、悬料;料柱透液性恶化,铁水和熔渣不易渗透料柱而淤积在风口下方,易烧坏风口,这些都严重了影响渣皮和炉况的稳定。5 号高炉利用休风机会对焦炭筛网进行更换,将原来的普通棒条筛更换成防夹型棒条筛。

对比普通棒条筛,防夹型棒条筛筛齿光滑,物料通过性强,不易结瘤 ;棒条上翘,过筛物料落差大,不易夹料。更换后,有效改善了焦炭的过筛效果,大大减少了入炉粉焦。焦炭使用24 h 后两种筛网状况如图 2 所示。日常要求每班岗位员工班前、班中、下班前检查原燃料系统各皮带和设备 ;翻湿焦时及时清理焦炭筛网,保证过筛效果。

5 号高炉槽上设置 6 个焦炭槽,通常 1 ~ 3 号槽进厂内或外购湿焦,4 ~ 6 号槽进干焦。 一般以两个干焦槽加一个湿焦槽使用。干、湿焦理化性能差异大,尤其是水份和热态强度。为避免湿焦混进干焦槽,改变用焦结构,导致炉温和炉况波动,5 号高炉要求岗位员工在进湿焦时立即高炉区工并密切监视进槽情况,确保各槽焦炭质量稳定。

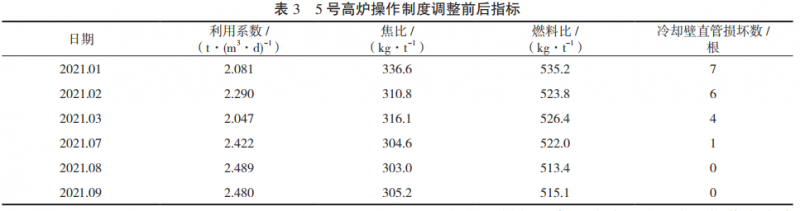

经过采取一系列的合理措施后,不仅 5 号高炉冷却壁损坏势头得到了有效遏制,而且各项经济指标明显提高,详见表 3。

4 结语

(1)在炉役后期 , 通过采取一系列改进措施实现了 5 号高炉的安全、高产。

(2)生产中采用合理的送风制度和装料制度,控制稳定的热制度和造渣制度,匹配好炉前操作制度,有利于炉况稳定顺行和高炉长寿。

(3)炉役后期,控制合理的冷却参数,在关键部位加装冷却器,灌浆造衬,可使炉皮温度大幅降低,保证生产安全。

(4)原燃料对高炉冶炼影响极大,操作者应当加强入炉原燃料的关注和监管。

5参考文献

[1] 郝素菊,蒋武锋,赵丽树,等 . 高炉炼铁 500 问[M]. 北京 : 化学工业出版社,2008 :177.

[2] 周传典 . 高炉炼铁生产技术手册[M]. 北京 : 冶金工业出版社,2008 :351.

[3] 张殿有 . 高炉冶炼操作技术 ( 第 2 版 )[M]. 北京 : 冶金工业出版社,2010 :218.