付道宏

(山东钢铁股份有限公司济南分公司,山东 济南 250101)

【摘 要】本文分析了炼钢生产过程中影响转炉钢铁料消耗的各种因素,并提出了一些降低转炉钢铁料消耗的新措施。

【关键词】转炉;钢铁料消耗;措施

0 前言

众所周知,转炉冶炼过程中的钢铁料消耗在总的钢铁料消耗中占有 83%以上,因此降低转炉钢铁料消耗是企业降低成本的有效手段之一[1] 。 在当前严峻的形势下,炼钢工序所使用原材物料多样化,且成分不稳定,导致近期转炉钢铁料消耗存在较大波动。 为进一步降低转炉冶炼钢铁料消耗,通过探索最佳装入模式,改进转炉原料结构和炉前冶炼工艺,采用少渣炼钢工艺,减少喷溅,降低吹损,减少倒渣带钢等措施实现了钢铁料消耗由原来的 1081.6Kg/t 降低到了现在的 1072.3Kg/t。

1 影响转炉冶炼钢铁料消耗的主要因素

1.1 转炉冶炼钢铁料消耗概述

影响钢铁料消耗的主要因素包括原料中杂质元素化学损失、烟尘损失、炉渣中金属的损失、喷溅及倒渣带钢造成的铁耗等。为了减少转炉吹损,降低钢铁料消耗,应采取合理的原料结构,合适的装入制度以及合适的造渣工艺并稳定转炉操作实现。

1.1.1 铁水铁块中各元素的吹损

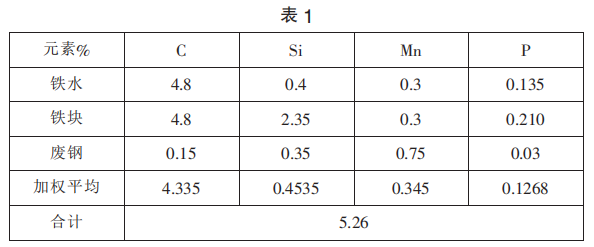

济钢炼钢厂所使用的主原料铁水占 87%, 铁块占 3%, 废 钢占10%。 铁水、铁块、废钢的化学成分见表 1。

济钢炼钢厂所使用铁水、铁块成分表。

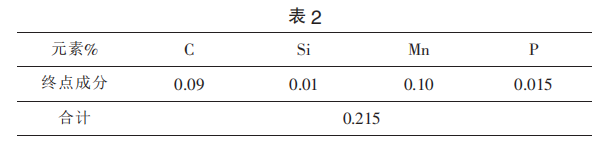

转炉冶炼终点成分控制表。

若终点成分按表 2 控制,则化学元素的吹损为:

5.26-0.215=5.045%

1.1.2 转炉钢铁料损耗分析

1)烟尘带走的铁量

按有关资料, 转炉烟尘一般占装入量的 1.5%。 按烟尘中 FeO 占75%、Fe2O3 占 20%计算,则烟尘中带走的铁量为:

1.5 ×75%×56/72 +1.5 ×20% ×112/160 =0.875 +0.21 =1.09(%)。

2)转炉炉渣带走的铁量

目前终渣中 FeO 含量在 18%左右,另外渣中含有 7%左右的金属液滴[2] 。 渣量按目前 105kg/t 计算,则渣中带走的金属百分含量为:

(105×7%+105×93%×18%×56÷72)÷1000×100%=2.102(%)

3)转炉喷溅

转炉喷溅视操作水平而定,一般喷溅一次损失金属 2%~6%。

2 降低转炉钢铁料消耗措施

2.1 优化入炉原料配比

根据铁水条件,适当提高铁水废钢比,使转炉热量稍微富余。在合适的用量范围内,通过使用水洗渣钢、颗粒废钢替代部分铁块,增加磁选渣钢用量及合理控制矿石用量,可有效增加钢水量,从而降低钢铁料消耗。

实际生产中,由于水洗渣钢中 SiO2 含量较高,因此即便造渣料加入总量相同情况下,使用水洗渣钢产生渣量也较多,造成渣中铁耗也较高,颗粒废钢价格相对便宜,因此可以适量使用。磁选渣钢是从炉底渣中磁选而来,属于自产自销,目前炼钢厂月产量有 2500 吨左右。 磁选渣钢降温及调渣能力均弱于矿石,在转炉冶炼过程中,当渣子较为活跃或过程温度较高时,可适当加入。即可降温,又不至于使炉渣过于活跃。 虽然矿石品位较高、块度合适,Fe 的回收率高,但是通过统计计算,进行成本分析比较,相对于自产磁选渣钢和水洗渣钢,经济效益上不合适。 为了尽量增加磁选渣钢用量,提高磁选渣钢还原效果和减少吹炼过程中磁选渣钢加入量过多对冶炼稳定的影响, 在实际生产中,摸索出了矿石及磁选渣钢的加料冶炼工艺。根据矿石及磁选渣钢化学反应特性,在吹炼前、中期每批调渣料中磁选渣钢和矿石的配比按 4:1的比例加入。 吹炼中期炉渣过于活跃时,通过调整枪位和采用分批少量加入磁选渣钢控制,避免吹炼中期加入量集中造成的喷溅;吹炼后期严禁加磁选渣钢,避免磁选渣钢加入过晚造成钢水回磷和熔化还原效果差导致炉渣氧化性强对脱氧合金化的影响。

2.2 优化造渣工艺,减少炉渣铁耗

降低终点炉渣 FeO 含量及金属液滴含量:吹炼后期加大底吹气体流量,降低碳氧积,以减少钢中氧含量,使熔池搅拌更充分、平稳。 为了减少终点炉渣中 FeO 及金属液滴含量,在实际生产中终点采用低抢位高氧压措施, 严格控制一次拉碳命中率,提高终点碳含量,同时配合严禁吹炼后期加矿石和磁选渣钢降温等措施, 渣中全铁含量由 2013 年 的平均 18%左 右降为 2014 年 的15.5%左右,金属液滴含量也降低了 1 个百分点。

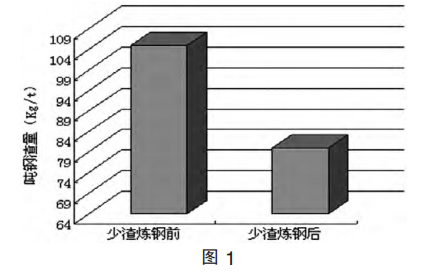

2.3 控制终渣量,实施少渣炼钢

为了减少单炉产渣量,在进一步完善转炉留渣操作工艺基础上实施推广少渣炼钢工艺。原料方面,使用高品位石灰,尽量采用轻烧白云石代替生白云石造渣,减少废钢中铁块的用量,铁水采取“三脱”处理 工艺,处理后的铁水必须扒净后渣。

2.4 改进吹炼工艺,降低喷溅损失

为消除或减轻喷溅采取了以下措施:

(1)合理控制转炉装入量和控制造渣料用量,根据炉龄和炉衬情况采用分阶段定量装入法。

(2)改进化渣工艺,保证前期化好渣,在二批造渣料加入前后,通过提前成渣的方法,将泡沫渣的高峰期前移,以便与脱碳的峰值时刻错开。

(3)在脱碳的高峰期到达之前,适当提高氧枪枪位,小批量加入磁选渣钢和矿石。 根据炉口甩渣情况,然后再将枪位缓慢地降低。

(4)吹炼末期采用大氧压低枪位操作,提高转炉底吹流量,加强熔池搅拌,尤其是在炉龄后期,应适当延长低枪位搅拌时间,保证终点钢水成分和温度的均匀,同时降低炉渣氧化性。

3 结语

1)加强对炉下和进入渣场的钢渣进行磁选回收,尽最大可能回收废钢,提高自产磁选渣钢和水洗渣钢的回收、利用率。

2)通过合理改进装入制度,稳定了转炉操作,提高了吹炼化渣质量,同时合理控制终点钢水氧化性,可有效减少喷溅和炉渣造成的铁耗。

3)通过合理采用磁选渣钢等冷料种类及结构,利用磁选渣钢等冷料的化渣效果及与铁水废钢的价格优势, 可有效降低转炉钢铁料消耗,提高金属收得率,降低生产成本。

4)通过合理控制入炉铁水成分,减少转炉冶炼过程造渣料的用量,进一步减少转炉渣量,实施少渣炼钢工艺,可有效减少炉渣铁耗,提高金属收得率。

【参考文献】

[1] 彭锋,李晓.转炉钢铁料消耗分析与对策[J].技术经济,2008,16(3).

[2] 张兆红,张 超,胡 庆利.对影响转炉钢铁料消耗的分析与探讨[J].技 术研究, 2007,4(3).