韩嘉伟, 郭 瑞, 窦明辉, 孙 章

(华北理工大学 化学工程学院,河北 唐山 063210)

摘要:在国家“3060 双碳”战略提出后,钢铁行业迅速开展炼铁产业技术革新,研究开发了低碳冶炼技术。 富氢高炉冶炼技术具有较优的减碳作用、较高的冶炼效率和较低的改造成本受到钢铁大国的青睐。焦炭作为高炉运行不可或缺的重要物料,其在高炉内的溶损特性影响着高炉的运行效率,而富氢高炉内操作环境更加复杂,影响焦炭的溶损行为,因此探究富氢高炉环境变化对焦炭气化的影响极为迫切。 本文以高炉富氢冶炼技术为基础,以焦炭性能为着眼点,总结了近年来高炉中富氢冶炼气氛中H2O 对焦炭气化活性和反应过程中焦炭气孔溶蚀、焦炭基质消耗的影响,并从反应机理、反应模型和动力学参数为切入点,比较了有无H2O存在时焦炭气化动力学表现,最后论述了含H2O反应气氛下焦炭性能研究的进展与局限。 高炉富氢技术可通过降低高炉内碳消耗来缩减碳排放,但也存在一定限度,因此开发炉顶逸出气体中H2O 、CO2的高效分离捕集技术,并与富氢技术联合使用更具绿色发展潜力。

关键词:富氢高炉;焦炭;碳溶反应;H2O;分离捕集技术

0 引言

我国钢铁产业发达,产量位居世界前列[1],但钢铁产业的蓬勃发展也对环境造成了较为严重的污染[2] 。 2020年我国钢铁行业碳排放量占全国年度 排放量的15% 左右[3],在“碳达峰” “碳中和” [4]战略目标提出后,各大钢铁企业积极行动,响应国家“双碳”目标。 目前钢铁冶炼方式主要有长流程工艺和短流程工艺,其中长流程工艺所得钢铁产量在钢铁总产量中具有较大占比[5],炼铁能耗大,碳排放高[6],总碳排放中高炉碳排放量占比较高,因此开发低碳的高炉冶炼技术有利于钢铁工业“双碳” 目标的实现。 富氢高炉冶炼技术因具有较优的减碳作用、较高的冶炼效率而受到世界上钢铁大国的青睐[7-11]。

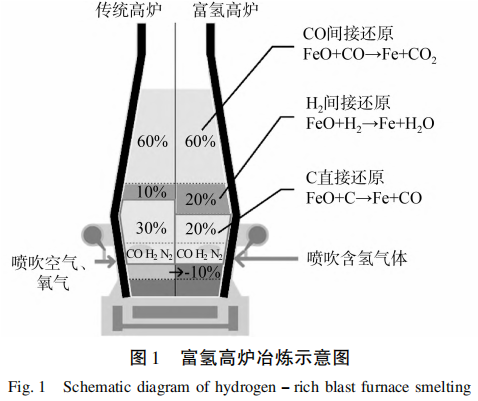

富氢冶炼通过促进H2间接还原达到减碳的目的,高炉富氢操作技术如图1所示。 富氢冶炼条件下H2参与矿石还原过程,炉内氧化产物 - H2O浓度增加,使得水煤气反应成为炉内不可忽视的反应过程,焦炭在高炉冶炼过程中发挥着重要的作用[8]。 相较于传统高炉,富氢高炉炉内环境复杂,焦炭溶损行为发生变化,为了维护高炉运行安全,促进高炉富氢技术的发展与应用,探究H2O存在时高炉内焦炭的溶损反应特性及劣化行为迫在眉睫。 本文综述了富氢冶炼环境中H2O的存在对焦炭溶损反应特性的影响,并在此基础上对富氢冶炼气氛下焦炭研究内容进行了展望。

1 H2O对焦炭反应性及强度的影响

富氢冶炼气氛下,炉内还原气 -H2 浓度增加, 水煤气反应(C+ H2O→CO +H2 ) 对焦炭溶损行为的影响程度增大,为此许多研究者开展了相关研究[12-16]。 研究结果表明,H2O的存在促进了焦炭溶损反应,提高了焦炭的反应性,焦炭在纯H2O中 的溶损量比纯CO2 环境的溶损量高出18.93% ~ 22.7% [12,13],反应速率是焦炭 - CO2 反应的2 ~4 倍[14],溶损相同碳素时焦炭与H2O的反应时间比焦炭 -CO2缩短了1.3 倍[15] 。 富氢高炉内气体成分复杂,CO2 、H2O同时存在,CO2/H2O混合气氛下焦炭溶损情况研究受到较多学者的关注。 气体成分变化对焦炭溶损速率存在影响,李家新[12]发现混合气氛中H2O比例提高,焦炭溶损率随之升高,但在φ(H2O)为 60% 时,H2O比例增加焦炭溶损率变化幅度减弱,说明H2O对焦炭溶损反应的促进存在限度。 赵晴晴[17]和 Wang [18]在不同 CO2 /H2O比例下测得焦炭溶损率变化与H2O含量的上升并非呈线 性关系,证明焦炭与CO2 、H2O混合气的反应速率并 不是两种反应单纯地加和,焦炭 -H2O和焦炭 - CO2的反应之间存在相互作用。 多名学者研究发现 焦炭 -H2O和焦炭 -CO2的反应之间会产生竞争 现象[19-22],为了阐明两者之间的相互作用关系,窦 明辉等人设计并进行了焦炭气化试验,结果表明CO2对焦炭 -H2O反应的抑制程度强于H2O对焦 炭 -CO2反应抑制[22]。 焦炭溶损行为变化会影 响焦炭强度表现,溶损时间相同时焦炭与H2O反应后的CSR更低[23],但以焦炭溶损率作为焦炭溶损 反应终点时,与CO2反应后的焦炭表现出更低的 CSR [24]。 表征焦炭反应后强度的方法除 CRI/CSR标准外,还有其他方法[25,26] :三点弯曲试验结果表 明相较于焦炭 -H2O反应,与CO2反应后的焦炭更 容易断裂[25] ;抗拉试验方法测得焦炭与H2O反应 的焦炭抗拉强度要高于与CO2反应后的抗拉强度[26] 。 由此可见,基于国标测试标准的测试结果显示 H2O对焦炭反应后强度较为不利,但其他强度指标却未必如此。 Haapakangas [27] 认为在焦炭反应环 境中引入H2O 时,CRI/ CSR 指标难以准确评价焦炭 的反应特征。 CRI/ CSR 实验标准作为传统高炉焦 炭质量的测试指标,是否能够适应富氢高炉环境变化尚不能确定,现今对适用于富氢高炉操作环境下 高度体现焦炭强度的指标尚未统一认识。目前,焦炭 -H2O、焦炭 -CO2反应之间的差异在 宏观反应特征上已有了较为普遍的认识,但 CO2 /H2O混合气氛下焦炭溶损行为的研究较少;此外,富氢冶炼技术中氢来源范围较广,不同来源的含氢气体氧化生成的H2O组分反应活性是否相同,对碳溶反应的影响是否存在差异仍存在疑问。

2 焦炭与H2O的反应动力学分析

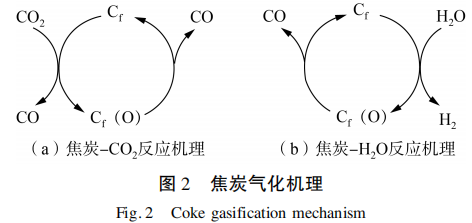

20世纪五十年代起,多位学者对焦炭 -CO2/H2O反应机理进行了表述[28-31] ,其中表面活性位点概念对气化机理的描述得到了众多学者的认可。 此观点可表示为在碳素与H2O/CO2反应过程中H2O/CO2首先被碳表面活性位点吸附,随后发生H2O/CO2还原,被还原的同时形成复合物Cf (O),之后 Cf(O)分解生成CO和 Cf。 碳素反应机理示意图如图2所示。

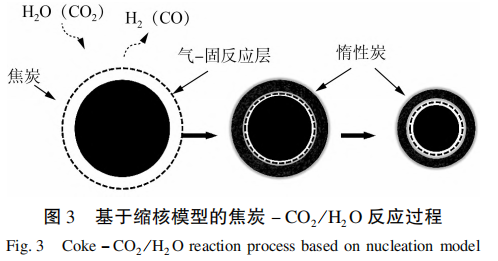

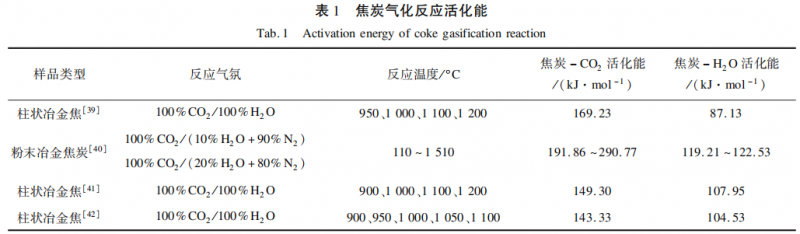

从宏观动力学角度研究焦炭气化反应多体现在研究气化反应模型、气化反应活化能表现。 焦炭与CO2/H2O的反应属于气固反应,目前用于描述焦炭气化反应的模型主要有均相反应模型 [32,33]、缩核模型[34]、随机孔模型[35-37]。 缩核反应模型与随机孔模型考虑了扩散传质过程对反应的影响,但焦炭内部的孔结构较为复杂,很难清晰描述,现今应用于焦炭 -H2O溶损反应的模型仍以缩核反应模型[24,38] 为主,缩核反应模型示意图如图3所示。 在缩核反应模型下对焦炭 -CO2/H2O反应活化能进行求解,发现焦炭 -CO2反应活化能为 150 ~300 kJ·mol -1 ,而焦 炭 -H2O的反应活化能范围为90 ~120kJ·mol -1 。焦炭 - CO2/H2O反应活化能信息列于表 1。 焦炭 -H2O反应活化能远远小于焦炭 -CO2反应活化能, 焦炭 -H2O/ 焦炭 -CO2之间的反应活化能关系解释了H2O存在时焦炭溶损得到促进的原因。

3 H2O对焦炭微观结构的影响

3.1 光学组织

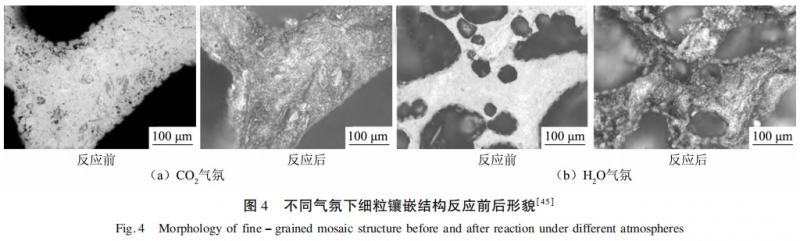

焦炭光学组织显示着焦炭材料的空间关系,可用来描述焦炭中碳的性质。 光学组织的差异与气化反应行为差异相联系[43] ,为此一些学者开展了焦炭-CO2/ 焦炭-H2O反应过程光学组织的研究[44,45]。郭文涛[44]发现焦炭与CO2 反应后光学组织的破坏 更加集中,而焦炭与H2O反应过程中光学组织的破 坏较为分散;两种反应气氛下各向同性结构消耗程 度均较高,但相同时间内各向同性结构溶损历程存 在差异,H2O对各向同性结构的破坏是从某个部位 逐步推进的,而CO2对结构的侵蚀是整体上的。 Zhao[45]采用原位观测方法探究了H2O和CO2 对焦 炭光学组织的侵蚀,研究表明各向同性结构、镶嵌结 构与H2O的反应性均高于CO2 ,且与CO2几乎不反应的光学组织也在H2O环境中被侵蚀。 碳溶反应 前后细粒镶嵌结构形貌如图4所示。 H2O对细粒镶 嵌结构的破坏程度强于CO2 ,碳基质在H2O气氛中 迅速消耗,形成大量直径小于2 μm 的孔洞,而CO2条件下碳基质反应活性较低,部分未反应的CO2进 入到新生孔洞内发生扩孔现象,导致碳表面存在直 径超过10 μm 的孔洞。 上述研究拓展了H2O对焦炭光学组织影响的 认识,加深了对不同反应条件下光学组织结构变化 的了解。 目前,CO2/H2O混合气氛下光学组织研究 较少,且针对焦炭反应前后各光学组织含量变化规 律尚未有统一认识。 此外,焦炭灰分中含有无机矿 物质、高炉内也存在碱金属循环过程,催化剂存在是 否会影响焦炭 -CO2/H2O反应中光学组织的变化 仍需要进一步研究。

3.2 气孔结构

焦炭是一种多孔混合物,焦炭气孔对于焦炭强度及气化反应行为均有重要影响。 在焦炭碳溶反应过程中普遍认为H2O对焦炭气孔的侵蚀程度大于CO2,且H2O对焦炭不同位置气孔侵蚀程度不同,焦炭 -H2O反应在靠近焦炭表面的气孔溶蚀程度较大,内部的气孔溶蚀程度较小[12,16,18,39,41,44],随着反应气氛中H2O含量的增加,焦炭边缘溶损更加剧烈[46]。 两种反应气氛下焦炭气孔的破坏过程不尽相同,相比焦炭 - CO2 反应,H2O的加入使焦炭的 中小孔数量增多[44] ;不同温度下H2O对焦炭气孔 破坏过程也存在差别,低温下H2O与焦炭的反应过 程以微孔生成为主;在高温下H2O与焦炭的反应过 程以扩孔为主[17]。 实验发现H2O存在时焦炭气孔 的溶蚀作用增强,由于CO2和H2O具有不同的分子 动力学表现和化学性能,气孔侵蚀过程不尽相同。

目前对H2O存在时焦炭气孔溶损机制的研究方法多为气体吸附法。 近年来,显微图像分析法作为微米级气孔分析方法得到了一些学者的关注,焦炭-H2O反应程度剧烈,气孔分析方法的尺度若放大,可能对理解H2O环境下焦炭气孔演变行为有更为直观 地认。 此外,综合已有研究发现不同环境下焦炭孔 结构演化过程尚不明确,焦炭-H2O反应过程中焦炭 气孔结构随焦炭溶损增加的变化迫切需要研究。

4 结论与展望

(1)近年来,水分对碳溶反应的影响受到了较 多学者的关注,研究结果表明H2O的加入导致焦炭宏观反应特征与焦炭基质结构、气孔结构发生变化。 研究拓展了对富氢冶炼气氛中焦炭溶损行为的认识。 但随着研究的深入,仍有一些问题亟待解决,例如不同来源的含氢气体氧化生成的H2O组分反应 活性是否相同,对碳溶反应的影响是否存在差异以及催化剂对CO2/H2O混合气氛下焦炭溶损反应的 影响需进一步研究。

(2)富氢冶炼技术使得高炉气氛更加复杂,高 度适用于富氢高炉操作环境的焦炭质量评价标准尚无统一认识,仍需进一步研究。 高炉冶炼过程中矿石焦炭发生耦合现象,评价焦炭应考虑其与矿石还 原之间的联系,不单单只考虑焦炭气化反应。 从矿焦共反应前提下评价焦炭将更具有现实意义。

(3)富氢冶炼技术通过降低高炉内碳的消耗, 从而缩减碳排放,高炉反应过程优化对碳排放的降 低存在限度,因此发展炉顶逸出气体中H2O、CO2的高效分离捕集技术,并与富氢冶炼技术联合使用更 具绿色发展潜力。

参考文献