冯鹏 孙广伟 张研

(安钢集团永通球墨铸铁管有限责任公司 河南 安阳 455133)

摘要:通过分析现有生产线存在的不足,结合现有的先进技术,铸造制芯中心实现了机器人作业、自动化、智能化的制芯作业,减轻了劳动强度,提高了设备作业效率,提升了产品质量,降低了物料消耗,达到了环保要求。

关键词:制芯中心;智能化;机器人;尾气处理

制芯是铸造工艺的核心部分,它对铸件质量极为重要,因为很多铸件缺陷问题都是由型芯发生的,尤其是球墨铸铁管砂芯,型芯不仅形成铸管承口要求的几何形状,而且几乎全被高温液态金属所包围并高速旋转,因此,型芯要有高的强度、刚性及耐高温性能,好的表面质量和精确的尺寸,好的退让性和溃散性,发气量少与好的透气性及通气性能,良好的冷却导热性能。

原制芯生产线工艺制芯工艺、设备比较落后,智能化程度低,生产效率低,使用工人数量较多,没有设计烘干炉,生产砂芯自然干燥24小时后强度才能达到使用要求,不符合绿色铸造、节能环保铸造、高效智能化铸造的要求。随着生产质量标准的进一步提高,生产效率指标的进一步匹配,环保达标要求的进一步严格,工作强度要求的进一步降低,制芯生产线设备及生产过程的自动化、智能化、绿色化是急需解决的问题,如何将现有的自动控制技术、智能控制技术、清洁生产技术、网络传感技术等高新技术应用到制芯设备及系统中提高其装备技术自动化程度水平,开发制造出先进、科学、环保、低耗及实用的制芯设备。下面以DN80-300制芯中心为例,从混砂、制芯、烘干、砂处理方面介绍自动化、智能化、绿色化等技术的应用。

1 制芯中心简介

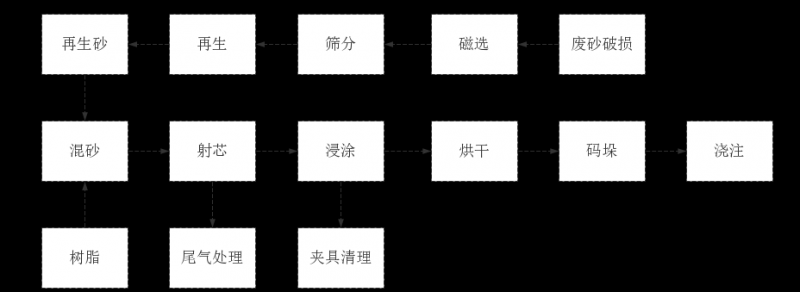

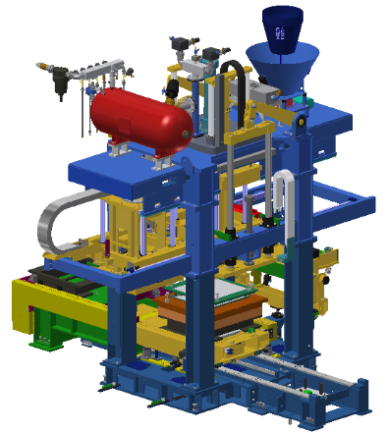

DN80-300制芯中心主要工艺有砂处理、混砂、制芯、浸涂、烘干、码垛、尾气处理等工序,工艺流程见图1。

图1 制芯中心工艺流程

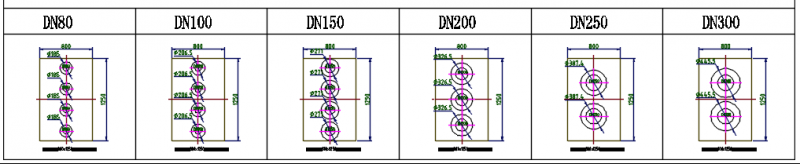

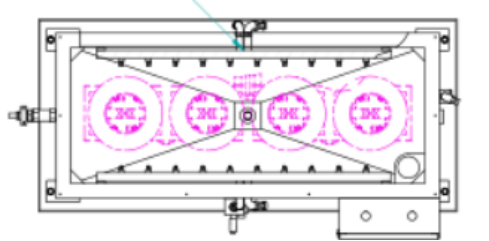

制芯中心生产规格: DN80mm、DN100mm、DN150mm、DN200mm、DN250mm、DN300mm共六种规格的球墨铸铁管砂芯。具体芯盒制作、排布及芯盒整体图见表1、图2。 智能化制芯中心2套,岗位工定员3人/班,制芯中心生产从砂处理、原料供给、混砂、制芯、砂芯外表面浸涂、砂芯烘干、砂芯打垛、三乙胺尾气处理全过程为全自动生产操作模式,原材料工艺出品率接近 100%,砂处理量100%,是铸管行业首套高效、节能、低耗、低排、智能制芯中心。

表1 芯盒制作表

|

规格(DN) |

DN80 |

DN100 |

DN150 |

DN200 |

DN250 |

DN300 |

|

|

一模4芯 |

一模4芯 |

一模4芯 |

一模3芯 |

一模2芯 |

一模2芯 |

每套制芯单元制芯效率不低于53模/小时,DN80-150mm芯盒为一模4芯、DN200mm芯盒为一模3芯、DN250-300mm芯盒为一模2芯,DN80mm砂芯重量1.3Kg、DN100mm砂芯重量1.7Kg、DN150mm砂芯重量2.8Kg、DN200mm砂芯重量3.75Kg、DN250mm砂芯重量6Kg、DN300mm砂芯重量9.8Kg。

图2芯盒的排布

砂芯在芯盒中的合理布置,实现一模4芯、一模3芯,优化了芯盒布局,提高了生产效率,芯盒可实现4开模,适应了抽芯的需要。

2 砂处理工序

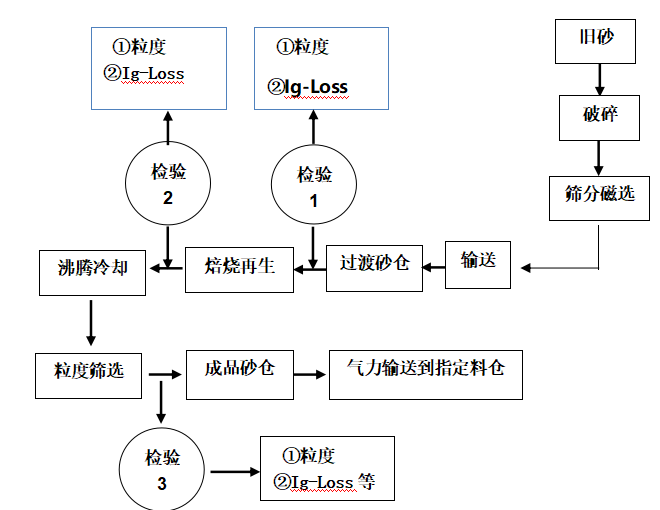

制芯废砂热法再生就是通过焙烧,去除回收树脂砂上的树脂薄膜,整个过程经过破碎、磁选、焙烧、冷却、筛分、输送系统。

图3 砂再生工艺流程图

通过砂粒与砂粒之间的摩擦,砂粒与机械之间的摩擦,去除了包覆在砂粒表面部分树脂膜;加热焙烧后,去除了砂粒表面树脂膜,消除了砂粒相变应力;通过筛分,去除大小颗粒,保证回收砂的粒度分布。

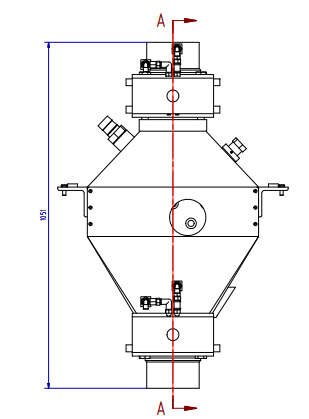

3 混砂工序

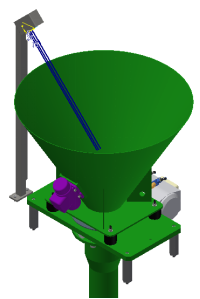

移动式混砂机工作原理:将原砂从原砂日耗斗中加入到原砂定量斗中。混砂开始时,定量好的原砂和树脂注入混砂装置的筒体中,在混砂装置向需砂工位移动的同时混砂器进行混砂工作。到达混砂工位后,待混砂机工作结束,混砂装置的卸砂门打开,将混制好的砂子排放到需砂工位的砂斗中,然后混砂装置回到加砂位置,等待下一个混砂周期。混砂系统主要的先进技术:

1)原砂定量、温控系统

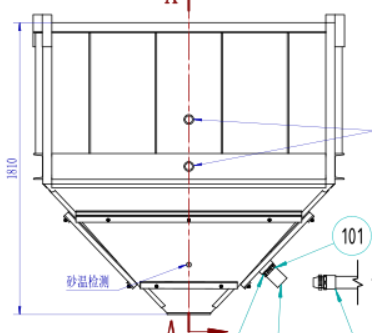

原砂定量系统采用体积定量的方式实现原砂定量,如图所示,原砂定量系统主要由上下蝶阀、体积定量斗、空、满料位开关等组成。原砂定量斗上方配置日耗斗,原砂温控装置布置于日耗斗下锥形体,实现原砂有效加热或冷却,实现原砂温度精确控制。

图4 砂定量罐 图5 日耗斗温控系统

2) 树脂定量系统(标准为两种树脂定量)

主要由树脂吸入装置及树脂定量系统组成。

树脂吸入装置用于液体粘结剂的吸入,由止回阀、过滤器、连接法兰、密封件、吸管等组成。干燥器装有干燥剂以补充干燥空气进入粘结剂罐。

树脂定量系统采用体积定量,非接触式液面控制监测“空”、“少”、“多”及“满”等液面,浮子用钛合金制成,塑料定量管,Teflon阀件密封。由负压及压缩空气定量,无机械活塞运动,不必滤气,每次定量后定量管及输送管道全面自清理。

图6 树脂定量装置 图7 树脂加热保温装置

如图8所示,粘结剂定量器中的电加热器,在环境温度<15℃时自动投入使用,包括加热元件、温控器,由混砂控制系统控制。

3)混砂装置

混制部分由减速机、混砂筒体、混砂轴、混砂叶片及卸砂门组成。混砂筒体底部、内侧和混砂叶片上均有特制的耐磨衬板,所以混砂机的清理非常方便。

图8 混砂机设备图

混砂开始时,原砂、树脂及可选的附加物添加剂同时注入到筒体中,混砂减速机带动叶片旋转,倾斜式叶片使得混合物实现斜抛摩擦的运动,实现均匀混合功能,从而保证了短时间内获得良好的芯砂质量。

混砂系统不仅结构简单、结实耐用、生产保养费用低,而且还采用了精确的容积定量技术。混砂机上所有的操作配方选择、定量、混砂和出砂均由编程控制器(PLC)自动控制完成。操作规程可通过计算机接口及专有软件来控制PLC。此外,此计算机软件还具有故障自动诊断功能,并在屏幕上显示。带有可移动式的混砂装置,可以同步完成工位穿梭和混制芯砂,提高了混砂和输送的整体生产效率,较好地满足了多工位用砂的需求。带有倾斜式叶片的混砂装置,可以良好均匀完成混砂效果,提高混砂生产效率,较好地满足树脂砂的混制需求。

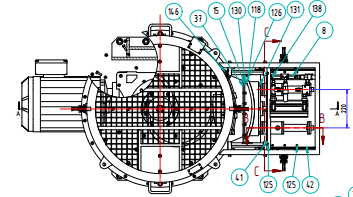

4 射芯工序

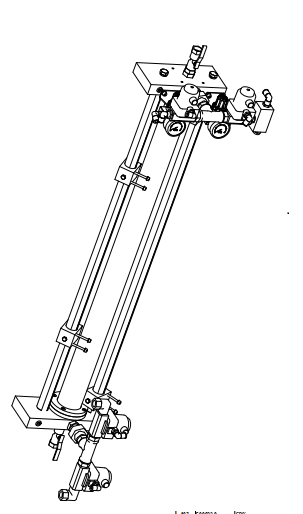

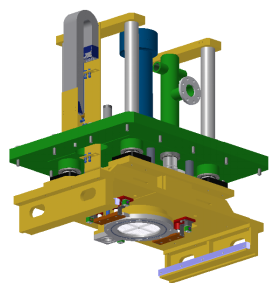

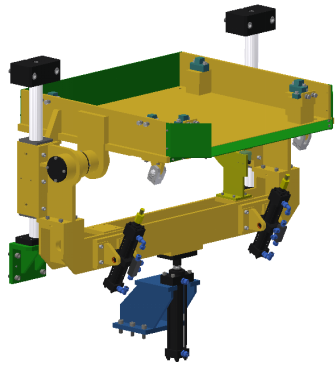

如图9所示,射芯机采用坚固的四立柱框架结构,中间为射砂吹气工位,侧面为加砂工位,前面为下芯盒顶芯工位,后面为芯盒更换工位,是一种开放型的机型,由顶部机架、工作台及底部机架组成,通过四立柱装配在一起,工作台通过固定在底部机架与立柱间的四根大导向柱上下运动。

图9 制芯机整体 图10制芯机加砂机构

1)加砂机构

加砂机构由砂斗上方的橡胶砂套,砂斗和蝶阀组成,通过橡胶砂套将芯砂导入砂斗中,打开蝶阀,射砂筒中即可加砂,整体结构见图10。

加砂系统的设计使芯砂得到充分利用并缩短清理时间,砂斗上装有电动振动器,加砂时蝶阀打开,振动器振动芯砂加入射砂筒内,射砂筒内砂量由装在射砂筒上方的超声波检测开关检测,如砂量达到预先设定的量,蝶阀自动关闭,同时振动器停振。在橡胶砂套外面安装有一个电容型料位计,可监测送砂系统的料位,可与混砂送砂设备等联动,而料位计与芯砂始终不接触。

2)上芯盒提升机构

上芯盒通过上芯盒锁紧机构固定在提升架上由油缸通过同步连杆机构带动,导向为四导杆,此结构保证上芯盒升降准确平稳无卡阻。在运动控制上采用上下芯盒液压压紧,随动控制,使芯盒在开模前的所有运动中保持紧密合模以保证砂芯质量。

上芯盒升降机构由油缸、同步轴、连杆机构和一对上芯盒安装板组成保证其上下动作同步、平稳、无卡阻。

上芯盒安装板的左右两侧装有两个油缸,驱动夹紧楔锁紧上芯盒。此机构的主要作用是保证上顶芯动作的顺利进行。

图11 提升机构1 图12 提升机构2

3)吹气功能

l吹气机构与上顶芯机构集中于一体,由吹气罩、上顶板及液压缸、吹气板快速锁紧机构等组成。

吹气罩通过连接架及V 型轮支撑于顶部导轨。吹气板(含上顶芯机构)则通过液压驱动的快速锁紧机构与吹气罩固定,实现吹气、预压芯(将射嘴处砂芯凸起压平)及上顶芯功能。储砂筒及射头和吹气机构固定在上部移动小车上,采用减速电机驱动来回移动,能达到机械式的慢快慢效果,保证动作迅速而平稳。射砂结束后吹气机构移到芯盒上方,由工作台上升顶紧后进行吹气硬化。砂芯硬化后由上顶芯机构将砂芯顶出脱离上芯盒,保留在下芯盒中。

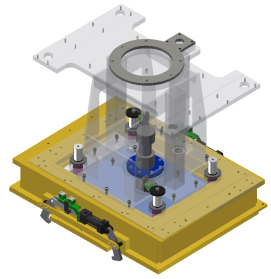

4)射板清理机构

用于在不拆除模具的情况下,快速清理射头内残砂的机构。射板清理机构由清理槽、举升缸、倾转缸、固定板、回转支撑及导杆等组成,并由一组升降液压缸和一组倾转液压缸驱动实现功能。倾转缸将清理槽复位至水平位,举升液压缸将清理槽内支撑块顶紧射板,射板锁紧机构松开,举升缸降,倾转缸将清理槽倾转一定角度,方便人工清砂。清理后重复上述动作,射板被安装就位。

图11 吹胺机构 图12 清理机构

5)自动集中润滑系统

自动集中润滑装置将润滑介质根据设定的间隔自动地分配至各直线运动的导向处。主要由润滑泵、分配器及管道组成。方便了设备导向系统的润滑工作以提高设备导向零件的寿命和正常运行。

6)自动识别功能

根据芯盒的芯片信息,自动判别芯盒,使设备立即进入生产循环,减少因人工设置参数带来的生产节拍停顿,提升设备使用效率。

7)自动更换模具

用于不同芯盒在设备后部工位进行更换。包括后移出辊道、设备内部顶升移出辊道和变频驱动部分。采用单工位芯盒模具更换机构。此机构解决了因使用机器人取件等自动取芯机构带来的模具更换的不便,并减少因模具更换带来的生产停顿,保证全自动制芯中心的生产效率。

5 浸涂、码垛工序

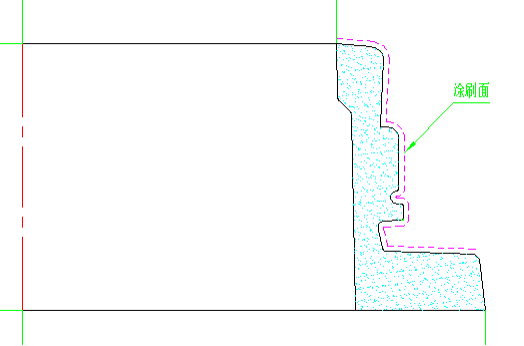

图13 机器人取芯和浸涂配置夹具 图14 砂芯工作面

机器人采用kuka产品,取芯机器人满足砂芯的抓取和浸涂需要,设计取芯和浸涂专用夹具及气囊,能够满足不同规格砂芯的生产需要,采用回转工作台检查砂芯。堆垛机器人满足砂芯的抓取需要,堆垛8层砂型,能够自动识别芯框定位、码放顺序及码放位置检测功能。

如图13,设计专用夹具,完成铸管砂芯的抓取、搬运、浸涂、翻转、放置的功能,方便机器人抓取砂芯进行浸涂作业,避免砂芯浸涂涂料的浪费现象。

图15 机器人夹具清洗池

设计涂料槽及夹具清洗槽,方便涂料存放,并使涂料在整个工作时间内浓度均匀、液面平稳、液面高度相对稳定,涂料槽能防止杂物进入涂料循环系统;易腐蚀的零部件应采用防腐材料;清洗槽有自动喷水及吹干功能,用于对机器人的夹具进行清洗;带有吹扫功能的清洗池,在极短时间内吹扫机器人夹具,实现清洁生产。

6 烘干工序

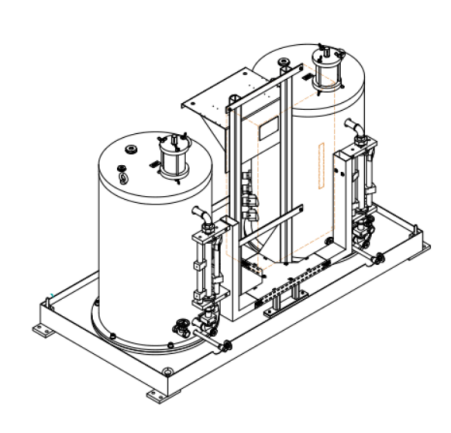

燃气砂芯涂料烘干炉,是针对离心铸管承口砂芯浸涂水基涂料后进行烘干的工艺特点而专门设计的节能高效烘干设备,主要用于制芯中心树脂砂芯的烘干。

树脂砂型芯本体冷硬后具有足够的强度,且含水量较少。在浸涂水基涂料后仅需将表层水分烘干,而基体温升越小越好。

图16 烘干炉

该设备的主要组成部分有:炉体、天然气供应系统及燃烧系统、热风循环系统、排气系统、冷却系统、输送系统、电控系统等。

1)设计特点:

树脂砂芯表面烘干工艺与黏土砂干燥工艺有所不同,树脂砂芯含水量较低,一般为0.2%~0.3%,其含水量对铸件质量的影响不大,也就是说:采用水基涂料表面烘干工艺所需干燥的只是砂芯表面水基涂料渗入的水分。同时,由于树脂砂工艺的限制,干燥温度一般不超过250℃,在此种情况下,只有提高风速,才能加大换热系数、缩短干燥时间、提高生产率。根据实际经验,涂敷涂料后水分渗入深度一般为6~8mm,因此在满足生产工艺要求(干燥后表层10~12mm处残余水分含量)的情况下,干燥时间越短越好。

表面干燥可简单地划分成三个步骤:(1)表面水分受热后蒸发汽化;(2)表层蒸汽通过紊流状态的热风快速向四周扩散;(3)在扩散动力作用下砂芯内部的水分向表层迁移。因树脂砂工艺的限制,热风温度一般不超过180℃。由于炉腔内有高速循环紊流状态的热风,加快了砂芯升温和水分蒸发速度,并通过热风将蒸汽带走,从而缩短了干燥时间;由于换热系数较大,而砂型的热传导是恒定的,因此,在表层快速升温的同时,减少了深层砂芯的吸热及升温,达到了节能的目的。

2)热风循环系统

热风循环系统由天然气燃烧换热器、热风循环风机、送风装置、回风装置等组成。热器集燃气燃烧与热风换热于一体,结构紧凑,经久耐用,维修方便。风嘴阵位于工件上侧,使砂型表面各处同时受到高速热风作用,同时减少砂箱的吸热。风嘴出口风速大于20m/s。

该表面烘干炉采用天然气燃烧加热循环热风进行射流烘干。循环热风在燃烧室内不断被加热,通过循环风机将加热后的热风送进送风箱,对被烘干件进行射流烘干。其特点为温度控制方便、准确、可靠,热损失小,热效率高,干燥速度快,干燥质量均匀,烘干效果好。

7 尾气处理

三乙胺尾气处理装置,净化塔及净化循环系统采用多层酸雾喷淋系统,保证具有良好的喷淋雾化效果,中和剂采用稀磷酸,进口浓度≥500mg/m³时,净化效率≥99% ,中和后的气体经脱液处理后排放,脱液率≥99 % ,水位、酸度自动检测控制,自动补加水和酸液。

8 结束语

铸管承口砂芯生产智能制芯中心是在冷芯盒制芯工艺发展的基础上,由自动操作的多功能射芯机,具有自动混砂、自动换模机构、自动吹模、自动喷脱模剂、自动清理射头、自动清理射板功能;自润滑系统、芯盒自动识别、统筹自动化功能工序紧密地联系在一起,型芯不落地,极大地提高了型芯的品质,降低芯废,减少劳动量,使型芯生产出现了一个崭新的局面。

通过自动化、智能化设计,消除了目前制芯生产中存在的不可控问题,使制芯中心按最佳工艺标准运行,实际生产效率是目前所用设备的 3倍以上,人力节省 80%,废料排放减少 95%,废气排放减少 90%,能耗降低 60%,树脂用量降低 30%,三乙胺用量降低 30%,从根本上实现了高效、节能、低耗、低排的现代化生产。

参考文献

[1] 王伟春,宋建武,何国平等 冷芯盒树脂砂制芯工艺的应用研究铸造技术;2006(36-38)

[2] 吴殿杰 冷芯盒操作要点及故障分析 中国铸造装备与技术;2004(52-54)

[3] 中国机械工程学会 铸造分会铸造手册,造型材料机械工业出版社,2000.148-196