李宝成

( 河钢集团唐钢公司,河北 唐山 063000)

摘 要: 对目前钢铁行业较关注的烧结机排放口 CO 较高问题进行分析,研究并详细介绍了烧结机富氧点火燃烧工艺技术。设计氧气外网系统、烧结富氧平台系统、点火炉增加纯氧助燃等装置以及配套的电力系统、自动化仪表检测系统、计算机控制系统等辅助设施,使系统富氧经助燃风管道助燃风、氧气混合器进入到点火炉烧结机助燃风管道内的应用方案,实现烧结过程富氧点火燃烧的目的。该技术能进一步降低烧结机头排放口 CO 排放浓度,有效控制和节约煤气用量,对钢铁企业超低排放提供了借鉴。

关键词: 烧结机; 点火炉; 富氧; 二次燃烧; CO

1 引言

钢铁企业烧结生产过程中产生大量 CO,原因主要有两种,一种是烧结过程产生的 CO2 吸附于固定碳周围,随着气温升高,发生气化反应,生成 CO; 另一种是烧结过程中出现局部低氧气氛,造成碳不充分燃烧产生 CO。另外,烧结过程受向下气流的影响,焦炭强气流条件下比静态燃烧更易产生 CO,其体现在 CO 的二次燃烧反应上。随着抽风负压的增大,气流速度变快,CO 来不及燃烧就被抽离出燃烧带也是产生 CO 的一个重要原因。因此,在烧结过程中需要充足的 O2 使固体燃料充分燃烧和产生的CO 二次燃烧完全[1]。

河钢唐钢新区 1# 360 m2 烧结机、2# 360 m2 烧结机点火炉使用的燃料为高炉煤气,采用空气助燃,通过使用和提高烟气循环量和料面蒸汽喷洒等治理措施,烧结机头废气排放口 CO 排放值浓度有一定程度的降低。目前,国内其他钢铁企业和河钢集团内部,同时具有烟气循环系统和料面喷吹蒸汽等工艺手段的烧结机尚数不多,为进一步降低烧结机头 CO排放,经过与国内多家钢铁企业和设计单位调研论证,烧结机点火炉在富氧条件下助燃,可以进一步减少烧结机机头烟气中 CO 排放浓度。同时,还可以降低煤气使用量,提高烧结成品质量和产量。因此,对提高烧结过程氧含量展开较深入研究,在烧结机机头点火器增加纯氧助燃装置,将唐钢新区低压氧气外网的 O2 经过富氧平台内压力调节阀组及流量调节阀组,将 O2 压力适当降低,经助燃风管道上安装的助燃风、氧气混合器进入到助燃风管道内,通过点火器进入流程,以实现烧结过程富氧气氛目的[2]。

2 工艺介绍

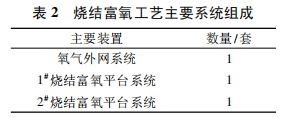

河钢唐钢新区 1# 360 m2 烧结机、2# 360 m2 烧结机点火炉使用的燃料为高炉煤气,采用空气助燃。通过增加氧含量助燃,富氧燃烧采用含氧量超过21%的空气助燃,可降低烟气的体积,减少排烟热损失,提高点火炉热效率,达到节约燃料、降低成本的目的。另外,氧含量的提高,可显著提高理论燃烧温度,降低燃料燃点,改善火焰质量,使烧结点火炉燃烧低热值高炉煤气成为可能,且燃烧温度的提高可加快点火速度。设计范围包括氧气外网系统、1# 烧结富氧平台系统、2# 烧结富氧平台系统,以及配套的电力系统、自动化仪表检测系统、计算机控制系统等相关辅助设施[3]。

2.1 设计原则

烧结机点火炉富氧助燃点火采用国内外成熟、先进、可靠、实用的技术和装备,选用合理工艺,建设一座清洁、安全、节能、先进的一流设施,保证设备水平达到国内领先、国际同类先进水平,各项技术经济指标达到国际先进水平。

2.2 技术原理

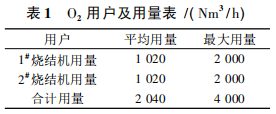

为满足唐钢新区 1# 360m2 烧结机、2# 360 m2 烧结 机点火炉助燃风管道内富氧率平均5%,最大9% 的要求,确 定 每 个 烧 结 O2 的平均用量和最大用量[4],具体见表 1。

根据上述 O2 用户及用量表,从原有 DN400 低压氧气主管网上,引一根 DN200 的氧气管道敷设至1# 及 2# 烧结主厂房外,与车间内的富氧平台连接。O2 经助燃风、氧气混合器后,进入助燃风管道。

2.3 工艺流程简述

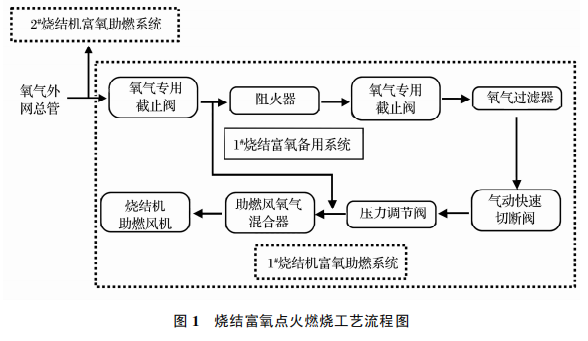

烧结富氧工艺流程即将唐钢新区低压氧气( 0.6 ~0.8 MPa) 外网的 O2,经过富氧平台内压力调节阀组及流量调节阀组将 O2 压力调整到 0.3 MPa,流量调节到 1 020 ~ 2 000 Nm3 /h,再经助燃风管道上安装的助燃风、氧气混合器进入到助燃风管道内,1# 、 2# 烧结富氧阀门平台,尺寸均为 2.5 m×16 m,高度2.5 m,采用钢框架结构。平台四周设置栏杆,并与原有钢梯休息平台连接。钢平台通过高强化学植栓,固定在烧结主厂房 8.8 m 平台框架梁及主厂房框架柱上[5],工艺流程如图 1 所示。

2.4 工艺设备及布置

氧气外网: 氧气管道沿唐钢新区西环路现有动力综合管网内,低压蒸汽管道东侧预留的空间进行敷设,进入到两台烧结机区域后,沿现有烧结区域动力综合管网及厂房东侧除尘管道敷设,进入到烧结主厂房内。此氧气外网均无需新建支架。

O2 经富氧平台阀组调压、调流量后,敷设至主厂房 23.9 m 的平台上,经助燃风、氧气混合器后进助燃风管道。

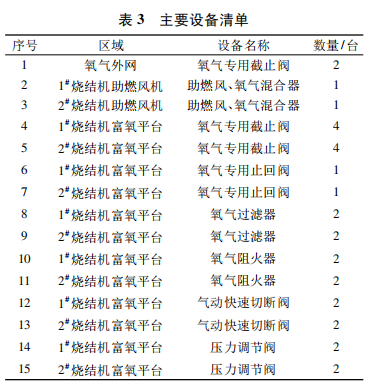

富氧平台: 1# 360 m2 烧结机富氧平台和 2# 360 m2 烧结机富氧平台设置在烧结主厂房 8.8 m 平台上,位于大烟道东侧,靠近烧结机烟气循环附近,平台16 m×2.5 m,高 2.5 m,其上设氧气压力调节阀组、流量调节阀组、快速切断阀、止回阀、阻火器及氧气管道,主要设备情况见表 3。

3 自动化仪表及控制系统

3.1 主要仪表

流量仪表: 气体流量测量采用差压值计算并辅以温、压补偿,差压值测量使用差压变送器,一次取压装置使用法兰式喷嘴,在氧气接取总管部位安装独立流量计,流量计采用标准喷嘴法兰式一体化流量计,配套温压补偿仪表及流量转换单元,流量转换单元须与现有型号保持一致。

执行机构: 根据被调介质以及工艺要求选择调节阀并配套安全可靠的执行机构,富氧控制属于关键部位,调节阀处于高温区域须采用分体结构,速断阀采用气动执行机构。配套现场显示部件,能够直观显示执行器运行状态及相关参数; 具备断信号、过扭矩等故障自诊断及保护功能; 配备手轮,能够实现就地电动和手动操作。

隔离器: 所有仪表模拟量输入、输出信号均加装隔离器( 或配电器) ,隔离器( 或配电器) 按照 PLC通道数量配置齐全。

氧气浓度分析: 采用分体式氧化锆分析仪。固定式可燃、有毒报警器应具备就地声光报警功能,配备报警器监控主机,主机安装在烧结主控室。

3.2 基础自动化控制系统

富氧平台仪表数据采集及控制通过 PLC 完成。1# 烧结机与 2# 烧结机各增设 PLC 远程 I/O 柜一面,安 装 在 现 有 1# 烧 结 机、2# 烧结机烟气循环PLC 室内,自动化控制系统电源取自现有烟气循环系统,PLC 硬件选型、配置、机柜设计及布置必须与现有 1# 烧结机、2# 烧结机烟气循环控制系统保持一致。介于富氧的安全性要求,PLC 柜中机架模板电源和信号 24V 电源均需冗余配置,并配置冗余模块。

富氧平台监控画面、趋势等编程调试任务,并将监控画面趋势等最终集成融入到现有中控上位机显示画面内,在原烧结控制室内进行监视与控制。

4 运行情况

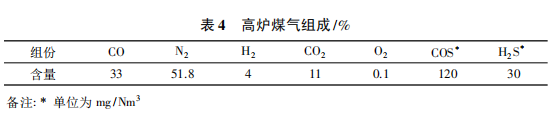

目前唐钢新区 1# 烧结机、2# 烧结机燃烧介质采用的是高炉煤气,煤气成分见表 4。

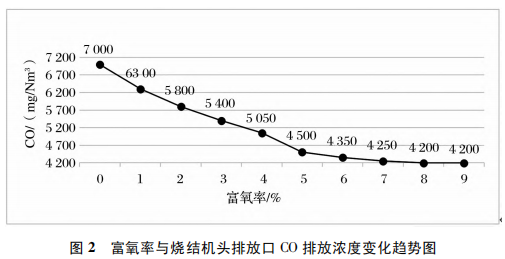

设计的助燃风管道内平均富氧率 5%,最大富氧率 9%,进行了相关测试,并得出如下结果:⑴在富氧率 0 ~ 9%条件下燃烧,烧结机头排放口 CO 浓度由>7 000 mg /Nm3 降至约4 200 mg /Nm3 ,排放口 CO 浓度可降低 40%以上,如图 2 所示;

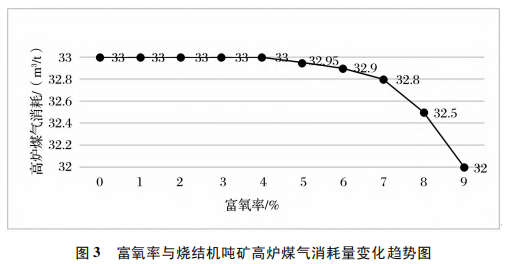

⑵在富氧率 0 ~ 9%条件下燃烧,两台烧结机高炉煤气燃料消耗 ( 吨烧结矿消耗煤气量) 由33 m3 /t 降至 32 m3 /t,燃料消耗降低 3%以上,如图 3 所示;

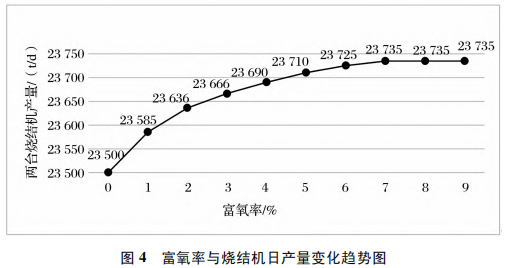

⑶在富氧率 0 ~ 9%条件下燃烧,两台烧结机产量由 23 500 t /d 提升至 23 735 t /d,两台烧结机日产量提升约 1%,如图 4 所示。

5 结语

烧结机富氧点火技术是通过在烧结机点火炉增加纯氧助燃装置,经助燃风管道助燃风、氧气混合器进入到助燃风管道内,以实现烧结过程富氧条件下燃烧。

烧结机点火炉在富氧条件下燃烧,可以实现烧结机头排放口 CO 浓度进一步降低,有效控制和节约煤气燃料的消耗用量成本,并且可小幅提升烧结矿产量。因此,实现烧结过程富氧点火燃烧,对钢铁企业超低排放提供了借鉴。

参考文献:

[1] 廖继勇,郑浩翔,甘 敏,等.烧结烟气 CO 的产生及治理途径-生成机理及排放规律[J].烧结球团,2021,46( 02) : 1-7.

[2] 周浩宇,刘 前,李 谦,等.冶金烧结超低负压点火技术及装置的研究与应用[J].世界有色金属,2019,528( 12) : 9-11.

[3] 郭佳琪,车婧琦,潘 妮.富氧燃烧技术在烧结点火炉上的应用分析[J].冶金能源,2020,39( 02) : 30-33.

[4] 刘 前,周浩宇,裴元东,等.富氧条件对低热值燃气烧结点火的影响[J].中国冶金,2021,31( 07) : 57-62.

[5]姜 颖.探索烧结富氧点火自动控制的实现与应用[J]. 世界有色金属,2020,550( 10) : 12-13.