钱堃, 李伟华, 马西武

(新余钢铁集团有限公司,江西 新余 338001)

摘 要:新余钢铁集团有限公司2 500 m3 高炉于2021年停炉大修,通过停炉前的准备以及停炉过程中各参数的控制,较好地完成了停炉工作;同时,根据拉姆公式推断高炉炉底侵蚀深度,综合考虑现场条件、安全等方面的因素,最终确定残铁口位置。由于受多种因素影响,致使残铁放出量较少,文中详细分析了残铁放出量少的原因以及解决措施,为今后停炉放残铁提供宝贵的生产经验。

关键词:停炉;炉底侵蚀深度;残铁口位置;放残铁

新余钢铁集团有限公司(简称新钢)9# 、10# 高炉(容积2 711 m3)于2009年投产,炉龄已达13年,一代炉龄产铁量达10 502 t/m3[1] ,采用陶瓷杯炭砖水冷炉底炉缸结构,炉底中心下部平砌5层炭砖,其中,下面2层为国产半石墨炭砖,中间1层为国产石墨炭砖,上面2层为进口微孔炭砖,上部砌2层低导热刚玉莫来石砖。2座高炉炉役后期,由于2# 铁口下方区域侵蚀严重,炉衬温度最高可达800 ℃,炉缸存在烧穿的危险,已严重威胁高炉生产安全。因此,新钢9# 、10# 高炉相继于2021年4月8日和11月15日降料面停炉,随后开展放残铁作业,9# 高炉放残铁200 t,10# 高炉放残铁176 t,相对同类型高炉残铁放出量偏少。

1 高炉停炉前操作

1.1 炉温碱度控制

9# 、10# 高炉停炉前铁水温度及炉渣成分如表 1 和表 2 所列。停炉前 3 天,炉温碱度基本在合理范围内,渣铁物理热量充足,10# 炉停炉前添加了萤石,以改善渣铁流动性。

1.2 渣铁流动性控制

渣铁的流动性与炉温、炉渣碱度及渣中镁铝比(w(MgO)/w(Al2O3 ))等因素密切相关。低镁铝比渣处于稳定性区域边缘,当对低镁铝比渣进行冶炼时,易出现渣铁热量不足、炉温波动大、渣铁排放困难等问题。因此,低镁铝比渣对冶炼条件和水平要求较高,而过高的镁铝比渣也存在不稳定的区域。考虑 MgO 含量对炉渣排碱的影响,在目前的冶炼条件 下,镁铝比控制 在 0.5~0.6 为宜[2] 。

由表 2 可知,10# 高炉停炉前镁铝比控制在 0.5左右,处于炉渣稳定性的边缘区域,易造成渣铁排放困难等问题。

1.3 停炉前铁口角度的调整

停炉前 1 周,9# 高炉铁口角度由 11.5°调整到12.5°;10# 高炉铁口角度未调整,维持正常生产时的铁口角度,不利于降低死铁层的厚度,给放残铁及后续清理工作带来一定的困难,因此,应适当提高铁口角度。

1.4 停炉前控水及其他操作

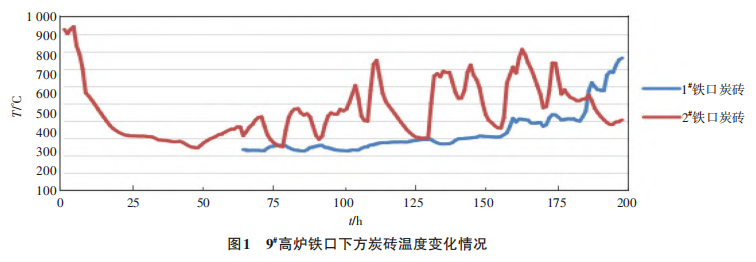

9# 高炉铁口下方炭砖温度变化情况如图 1 所示。9# 高炉停炉前,1# 铁口下方炭砖温度呈上升趋势,2# 铁口下方炭砖温度波动较大,因此,基于安全考虑,9# 高炉停炉前,未对其采取提高冶炼强度、活跃炉缸的措施,且炉底水与炉缸侧壁水串联,停炉前未对炉底水量进行调整。

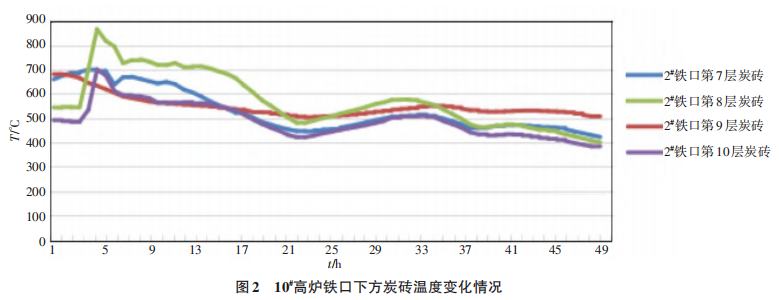

10# 高炉铁口下方炭砖温度变化情况如图 2 所示。10# 高炉停炉前,铁口下方炭砖温度相对平稳且略有下降的趋势,高炉具备提高冶炼强度、活跃炉缸的条件。

因此,停炉前 1 个月,适当调整了高炉操作参数,具体包括以下几方面:

1)风量、氧量调整。10 月 15 日前,10# 高炉风量为4 850 m3 /min,氧量为10 500 m3 /h,自10月15日开始,逐步提高冶炼强度,直至停炉前 2 周。风量为 4 970 m3 /min,氧量为 13 800 m3 /h,产量提升至 6 750 t/d。

2)炉底、炉缸冷却水量调整。11月2日,炉底水量由755 m3 /h调整至610 m3 /h,软水总量由4 534 m3 /h调整至 4 484 m3 /h;11 月 9 日,炉底水量由 610 m3 /h调整 至 532 m3 /h,软 水 总 量 由 4 484 m3 /h 调 整至4 000 m3 /h;11月10日,炉底水量由532 m3 /h调整至493 m3 /h,软水总量由4 000 m3 /h调整至3 760 m3 /h。

3)装料制度调整。10 月 10 日,适当调整了布料矩阵,即![]() ,确保中心气流充足的同时,适当发展边缘气流[3] ,此外,还需满足相对适宜的煤气流速及温度[4] 。

,确保中心气流充足的同时,适当发展边缘气流[3] ,此外,还需满足相对适宜的煤气流速及温度[4] 。

2座高炉在停炉前4天均添加一定量的锰矿洗炉,铁中Mn含量由0.3%上升到0.6%左右,铁水流动性得到改善;10# 高炉在停炉料中加入萤石以改善渣铁流动性,确保停炉前最大限度地出净炉内渣铁,但加入时间较短,未能增加残铁放出量。

2 停炉操作

2.1 9# 高炉停炉料的选择

9# 高炉于 4 月 7 日 0:00 实现全焦冶炼,焦炭负荷由 4.00 降至 2.84,矿批(含锰矿)为 60 t,焦批为18.5 t,焦丁为 2.6 t,预设焦比为 590 kg/t,铁水 Si含量控制为 0.8%~1.0%,碱度设定为 1.15左右,铁水物理热高于1 490 ℃,保证良好的渣铁流动性能。

2.2 9# 高炉停炉过程

4月7日0:00全焦冶炼料入炉,2:00停止喷煤,因停止喷煤导致理论燃烧温度偏高,压差上升且波动大,高炉减风至 4 700 m3 /min 左右,并降风温 至950 ℃。7:44停止富氧,压差波动幅度仍较大,9:10左右出现管道行程,故进一步减风至4 600 m3 /min,控制风温至900 ℃直至降料面。随着压差趋于稳定,逐步恢复风量至4 800 m3 /min,12:19装完最后一批料后开始降料面停炉,降料面进程与炉顶煤气成分有关,要求 H2含量低于 12%,最高不高于 15%,O2含量低于2%[5] ,做到安全、环保、快速停炉[6] 。停炉过程中,根据顶温情况调节打水量,切断煤气,前炉顶温度控制为250~350 ℃,切断煤气后顶温控制为300~400 ℃。 降料面过程中多次出现局部小管道,通过逐步减风控制,直至22:35时,煤气中H2含量达到10.1%,开炉顶放散阀,切断煤气,维持风量1 900 m3 /min 直至休风,整个停炉过程中,为控制炉顶温度,通过炉顶打水消耗水量共1 109 m3 ,耗时17 h。

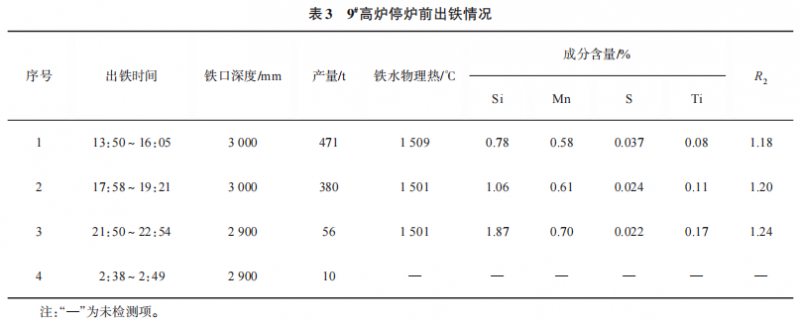

2.3 9# 高炉停炉前的出铁情况

9# 高炉停炉前出铁情况如表3所列。开始降料面时出铁水 4 炉,最后 1 炉在风口出现吹空后出铁水,出铁过程中渣铁物理热充足,流动性良好,总出铁量为917 t,比理论计算出铁量约少70 t。

2.4 10# 高炉停炉料的选择

10# 高炉于 11 月 14 日 10:00 实现全焦冶炼,焦炭负荷由4.25降至2.74,矿批(含锰矿、萤石)为62 t,焦批为20.6 t,焦丁为2 t,预设焦比为611 kg/t,炉温控制为 0.8%~1.0%,碱度设定为 1.13左右,铁水物理热高于1 490 ℃,保证良好的渣铁流动性能。

2.5 10# 高炉停炉过程

与 9# 高炉类似,10# 高炉停炉前期停止喷煤后,也出现压差波动大的情况,通过减风、降风温、减少富氧量等措施控制压差,压差逐步平稳后高炉塌料,料线达到6.5 m。14:18装完最后1批料后开始空料线停炉,炉顶温度控制与 9# 高炉相同,停炉过程中出现短期的管道征兆,其余阶段压力差平稳,无明显爆震现象。直至 11 月 15 日 1:00 发现风口变黑,开炉顶放散阀,切断煤气,实现停炉过程中的煤气全回收。整个停炉过程中,通过炉顶打水消耗水量共1 512 m3 ,总耗时13.3 h。

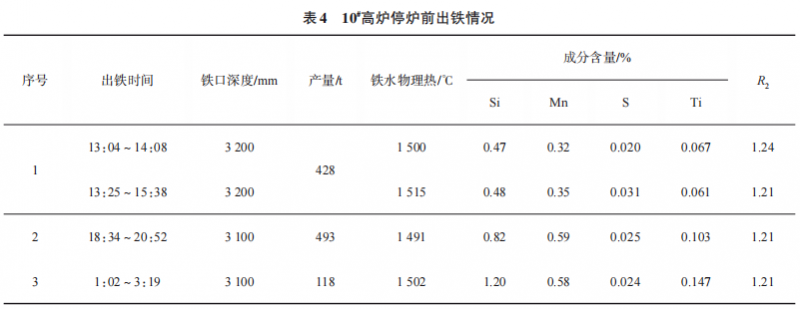

2.6 10# 高炉停炉前的出铁情况

10# 高炉停炉前出铁情况如表4所列,降料面后出铁3次,最后1炉在风口出现吹空后出铁水,出铁过程渣铁流动性良好,物理热充足,共出铁1 039 t,较理论出铁量少21 t

2.7 两次停炉过程对比

1)9# 高炉停炉总耗时17 h,10# 高炉停炉总耗时13.3 h。

2)停炉料装入时间不同,两次停炉、停氧、停煤时间有较大差异,

9# 高炉开始降料面前 4 h 停止供氧操作,降料面前 10 h 停煤,实现全焦冶炼;10# 高炉降料面后 7.4 h 停止供氧操作,此时煤气中 H2含量 为 5%,降 料 面 前 10 min 停 煤 操 作,实 现 全 焦冶炼。

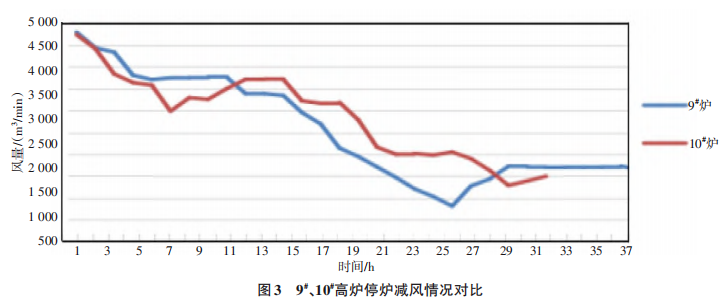

3)开始降料面后风量差别较大,9# 高炉开始降料面 7 h 后风量减至 2 000 m3 /min 以下;10# 高炉开始降料面 9 h 后风量减至 2 000 m3 /min 以下,停炉进程加快。9# 、10# 高炉停炉减风情况对比如图 3所示。

3 放残铁过程

3.1 残铁口位置理论推算

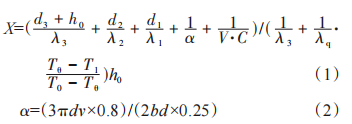

10# 高炉死铁层设计高度为 2.3 m,2 层国产陶瓷垫及微孔炭砖厚度均为 0.802 m,3 层国产半石墨炭砖厚度为1.203 m。利用拉姆公式推算炉底陶瓷垫及炭砖的侵蚀程度[7-8] ,如式(1)和式(2)所列。

式(1)、式(2)中:X为炉底最大侵蚀深度,m;T0为铁口中心线铁水温度,℃,取 1 500 ℃;T1为炉底中心温度,取 300 ℃;h0为死铁层设计深度,m;Tθ为铁水凝固温度,一般取 1 150 ℃;λ1、λ2、λ3分别为半石墨炭砖、微孔炭砖和陶瓷垫的导热系数,W/(m·K);α为 单位面积炉底平面上管壁对冷却水的给热系数,W/(m2· h·℃);λq为铁水导热系数,取17.45 W/(m·K); d1、d2、d3分别为半石墨炭砖、微孔炭砖和陶瓷垫的设计厚度,m;V为单位面积炉底冷却水流量,m3 /(m2 ·h); C 为冷却水的比热容,为 4 186 kJ/(m3 ·K);d 为冷 却水管内径,m;v 为冷却水流速,m/s;b 冷却水管间距,m。

10# 高炉炉底冷却水量为755 m3 /h,水管内径d= 0.1 m,水管间距b=0.25 m,V=7.4 m3 /(m2· h),v=1.5 m/s, 因此,α=4.637 w/(m·2 ·h℃)。λ1=11 W/(m·K)、λ2= 11 W/(m·K)、λ3=3 W/(m·K)。经计算X=1.38 m。

3.2 残铁量计算

10# 高炉死铁层厚度为 2 300 mm,铁口深度为 3 200 mm;铁口倾角为 11.5°,出铁后液面标高 h1=2 300-3 200×sin(11.5°)=1 662 mm,侵蚀深度 h2=1 380 mm,炉缸内液面总高度H=h1+h2=3 042 mm。

炉缸直径 D=11 400 mm,ρ(Fe)取值为 7 t/m3 ,容铁系数 K一般取值 0.55~0.60[9] ,考虑到容铁系数与死铁层的死料堆大小有关[10] ,因此,K取值为0.50。残 铁量(W)根据式(3)计算。

W=K·π(D2 /4)·H·ρ(Fe) (3)

通过计算,侵蚀后炉缸的残铁量为 1 086 t,但10# 高炉只放出铁水 176 t,炉缸理论残余铁水 910 t 左右,在实际清理炉缸过程中,估计残铁量为860 t, 理论计算与实际基本吻合。

3.3 放残铁作业

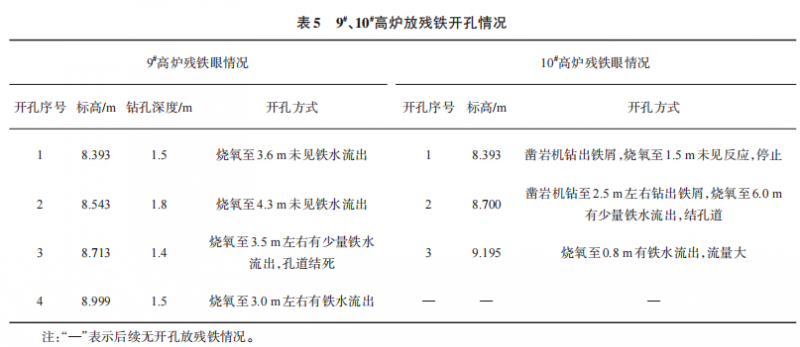

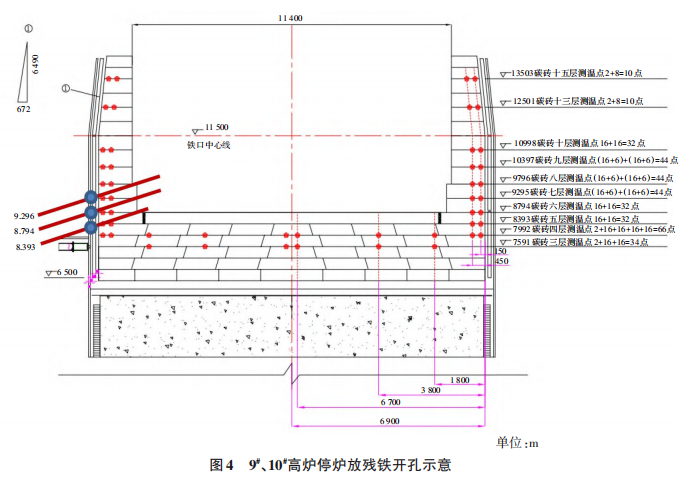

两次放残铁作业分别选择两家炉缸专业清理公司,9# 高炉由南京联合荣大工程材料有限责任公司负责,10# 高炉由山东信隆工程材料有限公司负责,残铁口的位置标高选择基本相似,9# 、10# 高炉放残铁开孔情况如表5所列。2座高炉放残铁开孔角度均为 12°。9# 、10#高炉停炉放残铁开孔示意如图4所示。

残铁口方位的选择原则应为炉缸水温差和炉底温度较高的方向,同时又要兼顾出残铁时方便铁水运输[9] 。通过测量纵向温度确定两次放残铁炉壳拐点的位置[11] 。9# 、10# 高炉炉底为“象脚”状侵蚀,“象脚”底部横向侵蚀最严重,此处的炉缸环炭温度最高,在其附近存在炉皮纵向温度突变,即为温度拐点[12] 。“象脚”状侵蚀的重点区域为铁口附近[13] ,9# 高炉在东南角,10# 高炉在西南角,2个位置所在的区域较为开阔,作业环境好。但从炉缸侧壁温度分析来看,2座高炉的南面均是侵蚀较弱的区域,侵蚀较严重的一侧均在北面,即位于 1# 铁口与2# 铁口中间,不选择此方向开残铁眼有两方面原因:

1)1# 、2# 铁口中间有1根承重主梁,若在此方向架设残铁沟,必须对承重主梁进行部分割除,将影响主梁的结构强度。

2)若在北面放残铁,只能选用 100 t 小罐装铁水,设置的沙坝较多,铁流过大时不宜控制,容易造成铁水落地,存在安全隐患。

9# 高炉于 4 月 9 日 2:20 左右打开残铁口,停炉休风约 21 h,开残铁眼的时间偏长;10# 高炉放残铁吸取了9# 高炉的经验,在标高相对偏低的位置放残铁,加大开孔角度,10# 高炉停炉休风后14 h打开残铁眼,较9# 高炉快7 h。

从两次清理炉缸的实际情况来看,2座高炉扒渣至第11层炭砖上表面时,出现凝渣凝铁层,标高约为10.495 m,比残铁眼位置分别高1.5 m和1.3 m,且呈现中心较高、边缘较低的情况。

4 放残铁量少的原因分析

4.1 凝铁层的形成

开 炉 初 期,高 炉 炉 芯 温 度 最 高 点 温 度 达 到1 080 ℃。随着生产过程的进行,高炉操作制度发生 改 变,炉 芯 温 度 逐 渐 下 降,2014 年 降 至 200~300 ℃,持续到停炉。从炉芯温度情况分析,高炉中 心 形 成 了 较 厚 的 凝 铁 层,具 体 原 因 有 以 下 两方面:

1)炉缸的冷却强度过大。通常认为1 150 ℃是炉缸耐火材料的侵蚀线[14] ,9# 、10# 高炉炉底水冷管布置在炉底封板之上,炉役后期加大炉底冷却水量,冷却强度较大,使炉底的1 150 ℃等温线整体上移,凝铁层逐步变厚。

2)高炉每年配合炼钢厂检修,停炉检修1~2次,炉缸无热量补充,炉底冷却水逐步带走炉缸热量,使炉缸温度下降,凝铁层加厚。

4.2 操作制度的影响

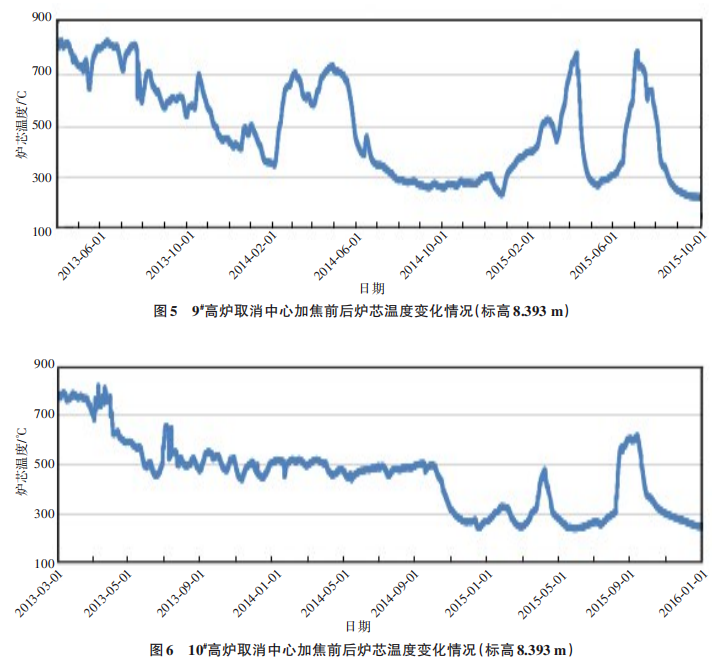

炼铁厂 2 座 2 500 m3高炉均于 2009 年开始投产,2014年之前,布料方式采取中心加焦模式以维持中心气流,2014年,为节焦降耗,2座高炉相继取消中心加焦。

9# 、10# 高炉取消中心加焦前后炉芯温度变化情况分别如图 5和 图6所 示。2 座高 炉采用中心加焦时,炉芯温度一直高于 500 ℃,2013 年4 月前,最高达到 700 ℃以上。9# 高炉于 2014 年6 月、10# 高炉于 2014 年 10 月相继取消中心加焦后,炉芯温度均 出现较大幅度下降 ,下降 至300 ℃左 右,主要原因是取消中心加焦后,煤气向炉缸中心渗透相对较少,导致高炉炉芯带中部温度降低[15] 。

5 提高残铁放出量的措施

为提高生产效率,降低生产成本,提高高炉残铁放出量,采取以下措施:

1)参照侵蚀机理,停炉前根据高炉炉芯温度情 况 调 整 为 上 部 装 料 制 度,保 证 充 足 的 中 心 气流,尽量提高高炉炉芯带温度,以降低炉缸残铁层的厚度。

2)在保证安全的前提下,停炉前 1~2 个月停止配加护炉剂,提前加入萤石、锰矿等洗炉剂洗炉,并且控制合适的炉温、碱度,以及渣中镁铝比,改善渣铁流动性。

3)停炉前提前控制炉缸冷却水的流量,以降低炉底冷却强度[16] ,减少炉底散热。

4)每年配合炼钢检修的长时间停炉,应严格控制炉底冷却水量,做好炉缸的保温工作,减少停炉过程中的热量损失。

6 结束语

9# 、10# 高炉空料线停炉过程较为成功,尤其是10# 高炉,实现了全回收煤气停炉,为高炉炼铁提供了宝贵的生产经验。

1)停炉料的选择较为合理,停炉前炉况稳定顺行,炉温、碱度控制在合适范围内,且停炉前的渣铁流动性良好。

2)两次停炉前准备工作充分,通过手动与自动相结合的方式控制炉顶打水,停炉过程炉顶未出现明显的爆震现象,做到了安全快速停炉。

3)两次停炉放残铁量少,主要因为停炉前炉渣镁铝比控制偏低,高炉冷却制度的控制不到位,以及高炉中心主导气流不够稳定等;此外,在高炉设计上还存在局限性,炉缸侵蚀严重的区域不具备开残铁眼条件。

参考文献:

[1] 钱世崇,程素森,张福明,等. 首钢迁钢1号高炉长寿设计[J]. 炼铁,2005,24(1):6-9.

[2] 吴胜利,王筱留.钢铁冶金学 炼铁部分[M]. 4版. 北京:冶金工业出版社,2019:201-202.

[3] 王波,陈永明,宋文刚,等. 宝钢1号高炉炉缸温度升高的治理[J].炼铁,2019,38(4):19-23.

[4] 钱堃,谢爱平,何敏. 新钢6号高炉有害元素升高下的分析及控制[J]. 江西冶金,2020,40(6):45-50.

[5] 周传典.高炉炼铁生产技术手册[M]. 北京:冶金工业出版社,2002.

[6] 林春山,王荣刚,罗德庆,等.首钢股份 3号高炉中修空料线停炉及开炉操作[J]. 炼铁,2022,41(2):38-41.

[7] 沈巧珍,杜建明. 冶金传输原理[M]. 北京:冶金工业出版社,2006.

[8] 张猛超,贾新,余晓波,等 . 首钢股份 1 号高炉降料面及放残铁实践[J]. 炼铁,2020,39(2):31-33.

[9] 项钟庸,王筱留.高炉设计:炼铁工艺设计理论与实践[M]. 2版.北京:冶金工业出版社,2014:890-891.

[10] 张益民 . 永钢 2# 高炉停炉残铁量偏大原因分析[J]. 现代冶金, 2015,43(3):19-24.

[11] 向玉琪. 萍钢高炉大修放残铁工艺实践[J]. 江西冶金,2015,35(2): 9-12.

[12] 王洪余 . 宣钢 4 号高炉停炉放残铁实践[J]. 炼铁,2017,36(5): 57-58.

[13] 何敏,谢爱平,钱堃 . 新钢 6 号高炉象脚形区域温度升高控制措施[J]. 江西冶金,2021,41(1):48-53.

[14] 张建良,罗登武,曾晖. 高炉解剖研究[M]. 北京:冶金工业出版社,2019.

[15] 张寿荣,于仲洁 . 高炉失常与事故处理[M]. 北京:冶金工业出版社,2012.

[16] 陶林,李广兵,李国森. 信钢2号高炉空料线停炉放残铁实践[J].炼铁,2018,37(2):40-42.